In der Regel arbeiten Maschinen genauer als Menschen – dies gilt jedoch nicht für den Familienbetrieb Schulz. Wenn es darauf ankommt, zeigt der Firmeninhaber den Maschinen, worauf es bei der Genauigkeit ankommt.

Die Ästheten in der Feinbearbeitung.

Mit unsauber gearbeiteten Werkstücken kann Alfred Schulz wenig anfangen. Wie oft hat er sich in früheren Jahren darüber geärgert, wenn das Werkstück zwar eigentlich nach den Vorgaben gefertigt war, aber an einigen Stellen doch noch ein Grat stand, die Beschriftung miserabel oder durch eine schlampige Verpackung ein Kratzer entstanden war. Nach 25 Jahren Erfahrung in einem Unternehmen für Messtechnik gründete er daher zunächst mit drei Mitgesellschaftern im Jahr 2001 sein eigenes Unternehmen. Auslöser war, dass damals ein Unternehmen aus der Halbleiterindustrie extrem genaue Bauteile benötigte, die es in dieser Qualität nicht auf dem Markt gab.

{%CAPTION%}

Das Familienunternehmen.

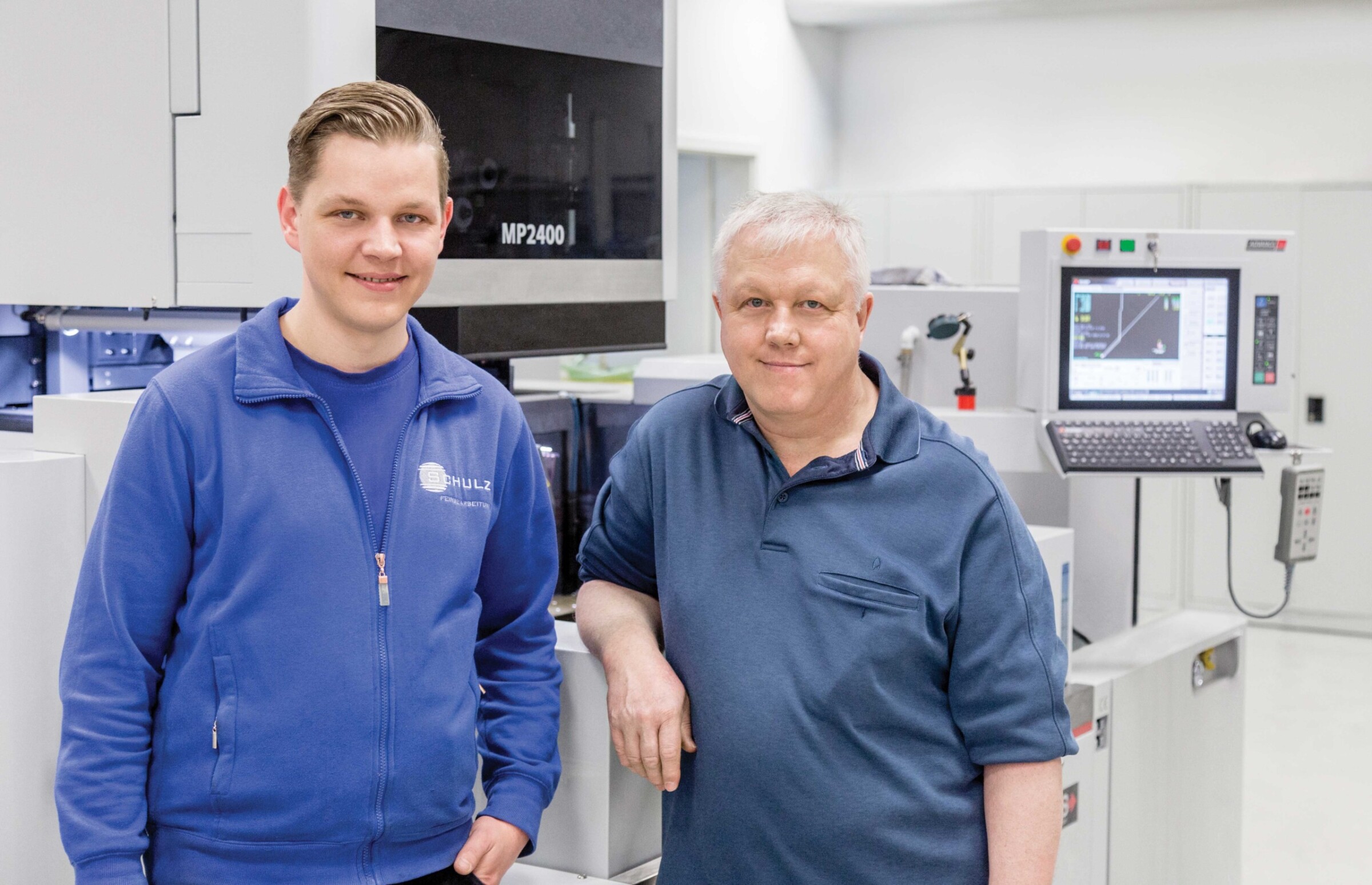

Zehn Jahre nach Firmengründung übernahm Alfred Schulz das Unternehmen vollständig. Vor kurzem stieß Sohn Michael dazu, der viele Jahre bei einem großen Automobilkonzern arbeitete. Demnächst folgt der nächste Sohn ins Team. Vater und Söhne teilen dabei die Leidenschaft fürs präzise Arbeiten. „Wir arbeiten immer noch sehr viel für die Halbleiterindustrie, wo es auf sehr genaue Oberflächen ankommt. Dabei bewegen wir uns plus/minus einem Mikrometer“, klärt

Michael Schulz auf, der amüsiert die Geschichte seines Vaters erzählt, der einem Hersteller für Läppmaschinen zeigte, was machbar ist. „Damals benötigte ein Kunde sehr plane Oberflächen. Die Läppmaschinen konnten dies bis dato nicht leisten. Daraufhin hat mein Vater die Bauteile mit der Hand geläppt und gezeigt, dass diese Genauigkeiten sehr wohl machbar sind.“ Doch damit nicht genug – gemeinsam mit dem Hersteller entwickelte Alfred Schulz die Maschine so weiter, dass diese die erforderten Genauigkeiten lieferte.

{%CAPTION%}

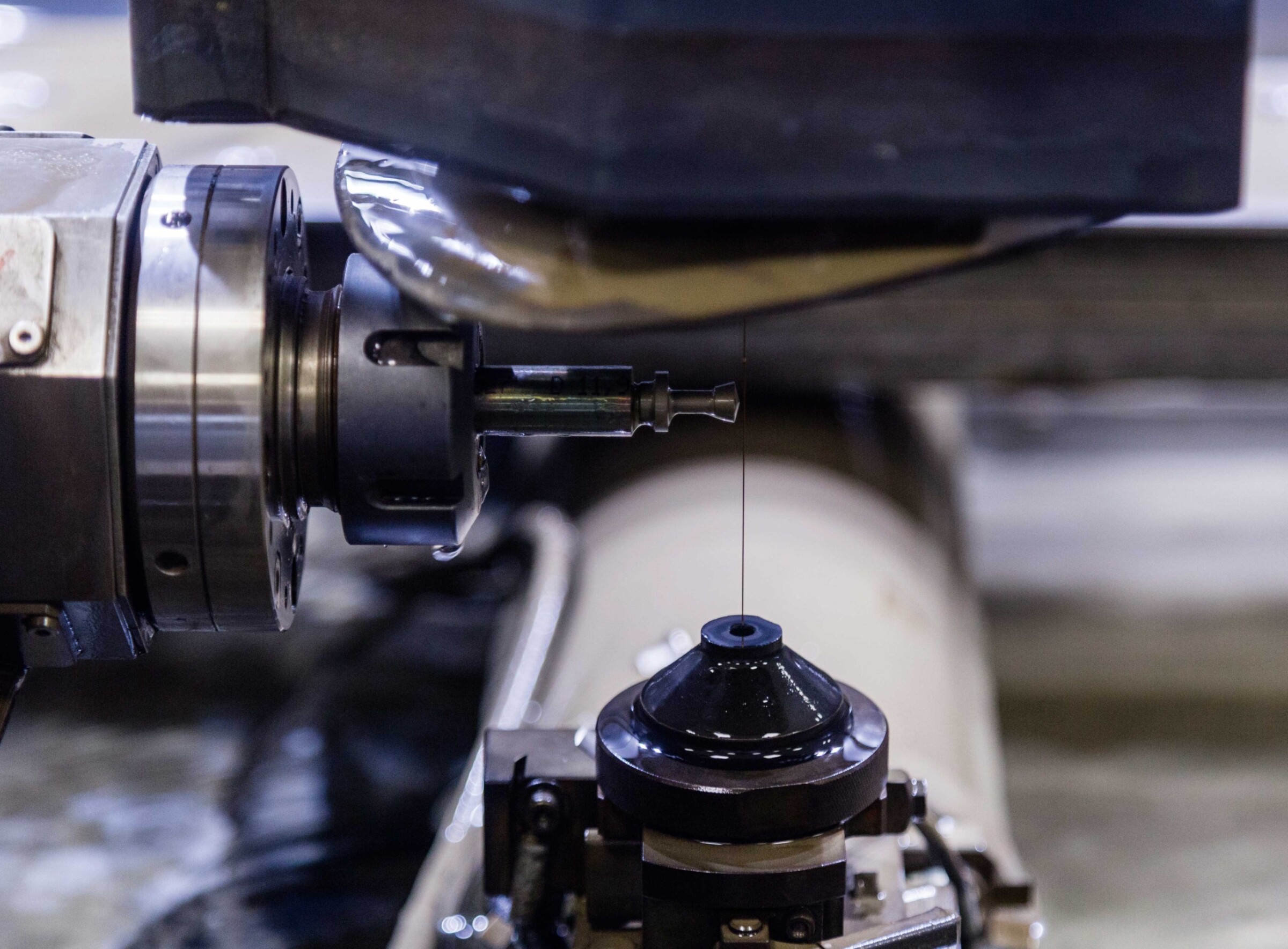

„Wenn es um genaue Fertigungsverfahren geht, kommt man ums Erodieren nicht herum“, begründet Michael Schulz den Einstieg in die Erodiertechnik. Zudem sieht er das Erodieren als weitere Möglichkeiten beim Ausbau des Unternehmens-Portfolios. Seit

einem Dreivierteljahr steht eine MP2400 in Urbach, die mit einer B-Achse von ITS-Engineering ergänzt wurde. Obwohl das Unternehmen wenige Erfahrungen mit dem Erodieren hatte, beherrscht es die Prozesse bereits sehr gut. „Jetzt geht es darum, die letzten 10 Prozent heraus zu kitzeln. Bei unserer Vorstellung von Genauigkeit ist es einfach nicht damit getan, einen Knopf zu drücken“, beschreibt Schulz Junior die nächsten Schritte. Gleichzeitig lobt er die Anwenderfreundlichkeit der Maschine, die mit zur Kaufentscheidung beigetragen hat. Derzeit werden auf der Anlage zum Beispiel Prüfdorne und Einstellmeister gefertigt. Dabei geht es bei diesen 20 mm großen Bauteilen darum, dass man rundum Planläufe von 1 µm realisiert. Aber dabei soll es nicht bleiben; klares Ziel der Familie ist es, mit der Erodiertechnik neue Märkte zu erschließen. „Wir haben uns bewusst für die genaueste Maschine entschieden, weil wir für alle zukünftigen Optionen offen bleiben wollen“, so Michael Schulz.

Die genaueste Mitsubishi Electric Maschine Deutschlands.

Im Übrigen bekam auch Mitsubishi Electric den Genauigkeitsanspruch der beiden zu spüren. „Am Anfang kam es zu einem Phänomen, dessen Ursache nicht gleich erkennbar war. Mitsubishi Electric, der Spindelhersteller ITS-Engineering und wir haben viel Zeit auf die Suche nach der Fehlerursache verwandt und letztendlich den Fehler zusammen gefunden. Aber es war sicher nicht selbstverständlich, dass sich ein Maschinenhersteller so viel Zeit dafür nimmt“, zeigt sich Michael Schulz immer noch beeindruckt. Dafür ist die Maschine nun nachweislich die genaueste Mitsubishi Electric Maschine Deutschlands. Sie wurde im Rahmen der Fehlersuche von Kopf bis Fuß total laservermessen – für die Genauigkeitsverfechter ein echtes Geschenk.

{%CAPTION%}

„Wir besetzen eine Nische“, erklärt Michael Schulz. Immer wenn besondere Feinheiten gefragt sind, wird das Unternehmen zurate gezogen. Dabei ist die Situation immer noch ähnlich wie bei der Firmengründung: So kommen die meisten Kunden immer noch durch Empfehlung und meist sind die Kunden schon sehr lange auf der Suche nach einer befriedigenden Lösung. Der Halbleiter-Branche ist der Familienbetrieb Schulz bis heute treu geblieben, noch immer geht der größere Teil der Produkte dahin, z. B. als Bauteile für berührungslose Gasdichtungen. „Wenn Sie einmal ein Gespür für Genauigkeit entwickelt haben, weicht man davon nicht mehr ab. Das geht in Fleisch und Blut über“, erklärt der Firmeninhaber. „Diesen Anspruch an Qualität überträgt man auf alle Bauteile und Branchen.“ Und so schätzen mittlerweile auch Hersteller für optische Instrumente und Unternehmen aus dem Maschinenbau das Fertigungs-Know-how des Urbacher Unternehmens.

{%CAPTION%}

„Es kommt leider häufiger vor, dass zwar gesagt wird, dass man eine bestimmte Genauigkeit erreicht, aber in der Praxis werden die Toleranzen doch nicht erfüllt“, bestätigt Michael Schulz aus seiner jahrelangen Erfahrung mit Automobilzulieferern. Und in diese Bresche schlagen die Urbacher, die den kompletten Fertigungsprozess, inklusive Beschriftung und Verpackung, abdecken. Dies schließt oft viele Nebentätigkeiten ein, bei denen ebenfalls große Sorgfalt an den Tag gelegt wird. „Wir wollen möglichst viele Fertigungsschritte im Haus halten, weil wir mit der Qualität von den Zulieferern nicht zufrieden waren.“ Dementsprechend groß ist der Maschinenpark – vom Fräsen übers Drehen bis zum Flachschleifen, Rundschleifen, Polieren, der Laserbearbeitung und dem Erodieren ist fast jedes Fertigungsverfahren dabei.

Michael Schulz, Geschäftsführer bei Schulz GmbH + Co. KG

„Wenn es um genaue Fertigungsverfahren geht, kommt man ums Erodieren nicht herum.“

Größter Pluspunkt der Urbacher: Sie haben keine Scheu vor neuen Verfahren, sondern arbeiten sich so lange in ein neues Verfahren, dass es den eigenen Genauigkeitsansprüchen genügt. Daher gehört für Michael Schulz mit zu dem wichtigstem Part bei der Bearbeitung die Vermessung der Bauteile und Überprüfung der Qualität. „Zum einen wollen die Kunden eine nachgewiesene Genauigkeit. Zum anderen muss man aber auch in der Lage sein, die Messergebnisse so zu interpretieren, damit man den Bearbeitungsprozess verbessern und letztendlich diesen Anspruch auch auf das Bauteil überträgt“, erklärt Michael Schulz.

Ein weiterer Baustein im Portfolio des Unternehmens ist die Optimierung von Prototypen, wobei durchaus auch neue Fertigungsverfahren oder andere Beschichtungen vorgeschlagen werden. „Wenn unser Kunde später in der Endmontage Zeit spart, weil unser Bauteil schneller eingebaut werden kann, ist das ein tolles Ergebnis“, beschreibt Michael Schulz den intensiven Dialog mit seinen Kunden.

„Viele Kunden wissen nicht, was technologisch möglich ist.

Wir zeigen es ihnen.“Michael Schulz. Geschäftsführer

bei Schulz GmbH + Co. KG

So kam ein Hersteller von optischen Instrumenten mit einer Baugruppe zu ihnen, die ganz und gar nicht den Qualitäts- und Ästhetikanforderungen von Familie Schulz entsprach. Innerhalb von 6 bis 8 Wochen entwickelte man ein neues Bauteil und schlug eine neue Oberfläche vor, die nicht nur schöner aussah, sondern auch robuster war. Kurze Zeit später stand dieses Bauteil auf einer Messe und wurde mit großem Erfolg verkauft. „Viele Kunden wissen nicht, was technologisch möglich ist“, nennt Michael Schulz eine typische Situation. „Wir zeigen es ihnen.“

{%CAPTION%}

Ehrgeizige Pläne.

Das Familienunternehmen mit heute 25 Mitarbeitern hat ehrgeizige Pläne. Da man inzwischen räumlich aus allen Nähten platzt, plant man einen Umzug in ein neues, eigenes Gebäude ins etwas weiter entfernte Welzheim. 2018 werden dort nicht nur größere Räumlichkeiten für die Fertigung bereit stehen, sondern auch ein eigener Reinraum, Klasse 5, der – wie könnte es in der Familie anders sein – zusätzlich eine noch genauere Messmaschine enthalten wird.

Name und Sitz des Unternehmens:

Schulz GmbH + Co. KG

Deutschland

Gründungsjahr:

2001

Geschäftsführer:

Michael Schulz

Mitarbeiterzahl:

25

Kerngeschäft:

Prototypenentwicklung von Werkzeugen und Baugruppen sowie Lohnfertigung durch Abbildung der kompletten Prozesskette

Schulz GmbH + Co. KG

Robert-Mayer Str. 10 10

73660 Urbach, Deutschland

Fon +49 (0)7181 488-590

Fax +49 (0)7181 488-592

info@feinbearbeitung.com

www.feinbearbeitung.com

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com