Lust an Innovation ist eine Charaktereigenschaft der GEWO Feinmechanik GmbH. Mit dem Konzept einer Erodier-Insel, in der ein Roboter vier Drahterodiermaschinen bedient, hat das mittelständische Unternehmen einen Meilenstein in der Automation der Erodierbearbeitung gesetzt.

Ein Roboter für vier. Vollautomation in der Erodierbearbeitung.

Die GEWO Feinmechanik GmbH ist ein Unternehmen, dass schon bei dem ersten Besuch von „Profil“ in 2019 durch seine Innovationsfreudigkeit und Dynamik beeindruckte. Das beste Beispiel dafür ist die „Erodier-Insel“ – eine bereits in 2016 eingerichtete vollautomatisierte Fertigungszelle für die Erodierbearbeitung. Sie ist Anlass für den zweiten Besuch bei dem Spezialisten für Präzisionstechnik – denn sie verdeutlicht, warum GEWO zur Top-League der Branche zählt.

{%CAPTION%}

Für das Unternehmen war die Erodier-Fertigungszelle das erste derartige Automatisierungsprojekt, betont Stefan Woitzik, der zusammen mit seinem Bruder Andreas die Geschäfte bei GEWO führt: „Wir haben uns damals bewusst entschieden, die Automation zuerst im Erodierbereich umzusetzen – denn der Bearbeitungsprozess auf den Mitsubishi Electric Anlagen hatte sich als besonders stabil erwiesen. Wir konnten uns also auf die Peripherie konzentrieren.“ Mit ihrer hohen Zuverlässigkeit und Wartungsfreundlichkeit ermöglichen die Drahterodiermaschinen von Mitsubishi Electric lange Laufzeiten ohne manuellen Eingriff – eine wesentliche Voraussetzung für die Automatisierung des Prozesses. Ein Schlüsselelement ist dabei die automatische Drahteinfädelung: Bei den Anlagen entfällt ein zeitraubendes Zurückfahren zur Ausgangsposition; dank der thermischen Drahtaufbereitung kann direkt weitergearbeitet werden. Die zuverlässige Drahteinfädelung gewährleistet zudem einen stabilen Prozess und eine hohe Verfügbarkeit rund um die Uhr.

{%CAPTION%}

Bei dem Automatisierungs-Projekt bewies GEWO einmal mehr seine Lust, innovative Wege zu gehen. „Es gab zwar Lösungen, bei denen eine Erodiermaschine mit Hilfe eines Roboters bestückt wird“, so Woitzik. „Aber da der Erodierprozess ja relativ langsam abläuft, hätte uns der Roboter zu viel Zeit mit Warten verbracht. Wir wollten einen höheren Nutzungsgrad erreichen.“ Daher sollte der Roboter gleich vier Erodiermaschinen und zusätzlich eine Mess- sowie eine Reinigungsstation bedienen.

{%CAPTION%}

Wir können heute vier Erodiermaschinen mit insgesamt nur drei Mitarbeitern rund um die Uhr laufen lassen.

Mit den Erodiermaschinen von Mitsubishi Electric – in der Erodierzelle sollten drei MV1200R sowie eine FA20S Advance arbeiten – hatte GEWO schonmal gute Voraussetzungen für die Vollautomatisierung: Die Maschinen sind bereits „automation ready“, eine DNC-Schnittstelle zur externen Ansteuerung ist Standard. Darüber können nicht nur Befehle zur Fernbedienung wie „Start“, „Stopp“ oder „Reset“ übermittelt werden, sondern auch alle relevanten Daten – von einzelnen Variablen über Technologiedaten bis hin zu ganzen NC-Programmen. So lassen sich die Drahterodiermaschinen sehr einfach über Textbefehle steuern; das gewährleistet die Unabhängigkeit von speziellen Software-Systemen oder der Philosophie des Automatisierers. Zusätzlich bieten die Drahterodiermaschinen von Mitsubishi Electric – je nach Modell optional – eine Schnittstelle zu mtConnect. Neben OPC-UA und Edgecross ist das einer der wichtigsten Standards zur Integration in die Industrie 4.0. Sie wird vor allem genutzt, um Betriebsdaten zur Ermittlung der Auslastung beziehungsweise Rentabilität einer Anlage zu erfassen.

{%CAPTION%}

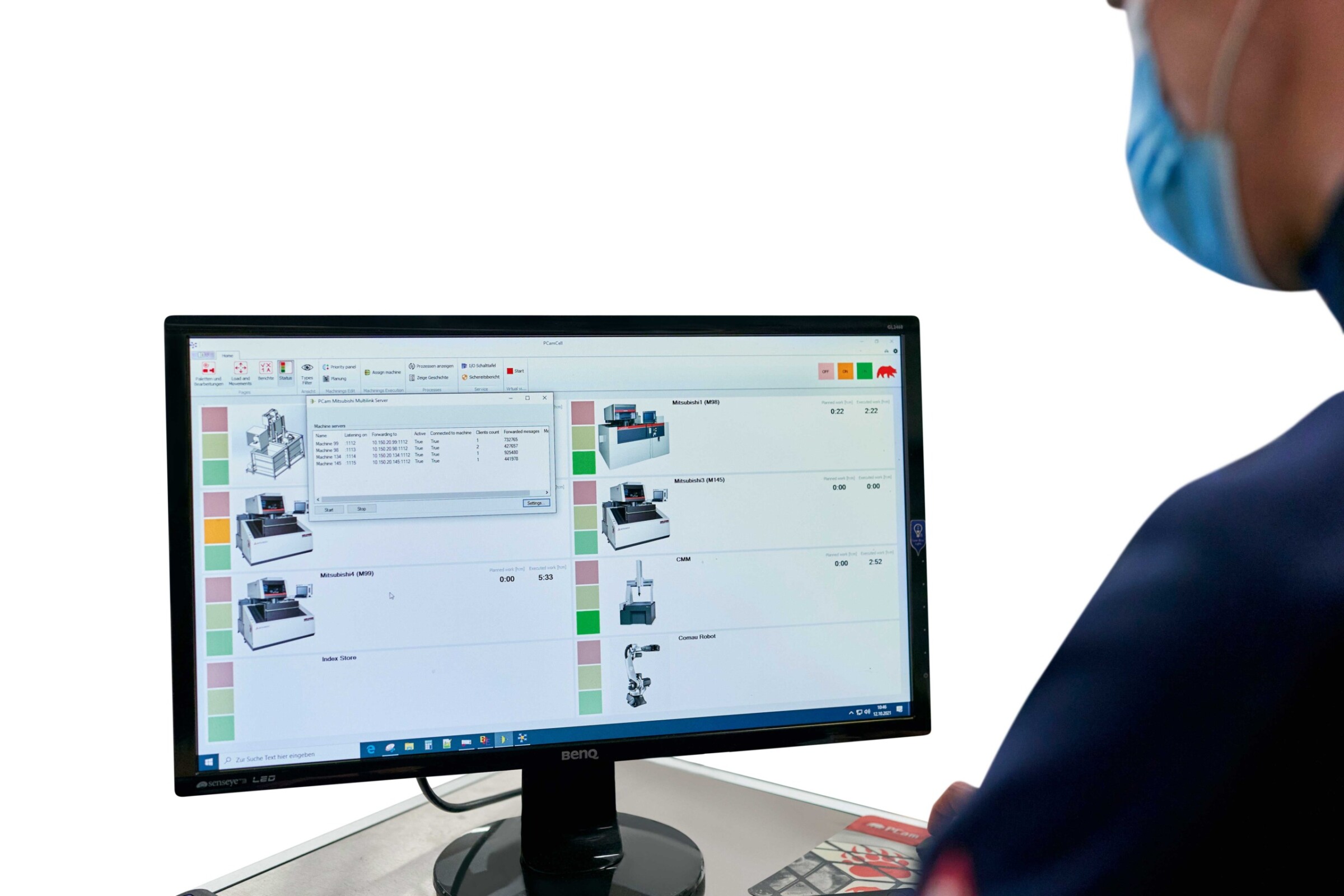

Als verbindendes System für die Zellenautomatisierung entschieden sich Woitzik und sein Team für eine Lösung von PCam: Das Schweizer Unternehmen bietet dazu ein Konzept aus einer Hand, das neben einem Roboter mit sechs Freiheitsgraden auch die entsprechenden Softwaresysteme beinhaltet: PCamCell managt dabei die verschiedenen Werkzeugmaschinen und Arbeitsstationen innerhalb der Zelle, das CAD/CAM-System PCamWire ermöglicht die Programmierung der Drahterodiermaschinen. „Aus den verschiedenen Elementen ein Gesamtsystem herzustellen, war für uns komplettes Neuland – wir mussten uns da auf unsere Partner verlassen“, gibt Woitzik zu. Doch es hat sich gelohnt – heute profitiert GEWO erheblich von den Vorteilen, die die automatische Erodier-Insel bietet.

{%CAPTION%}

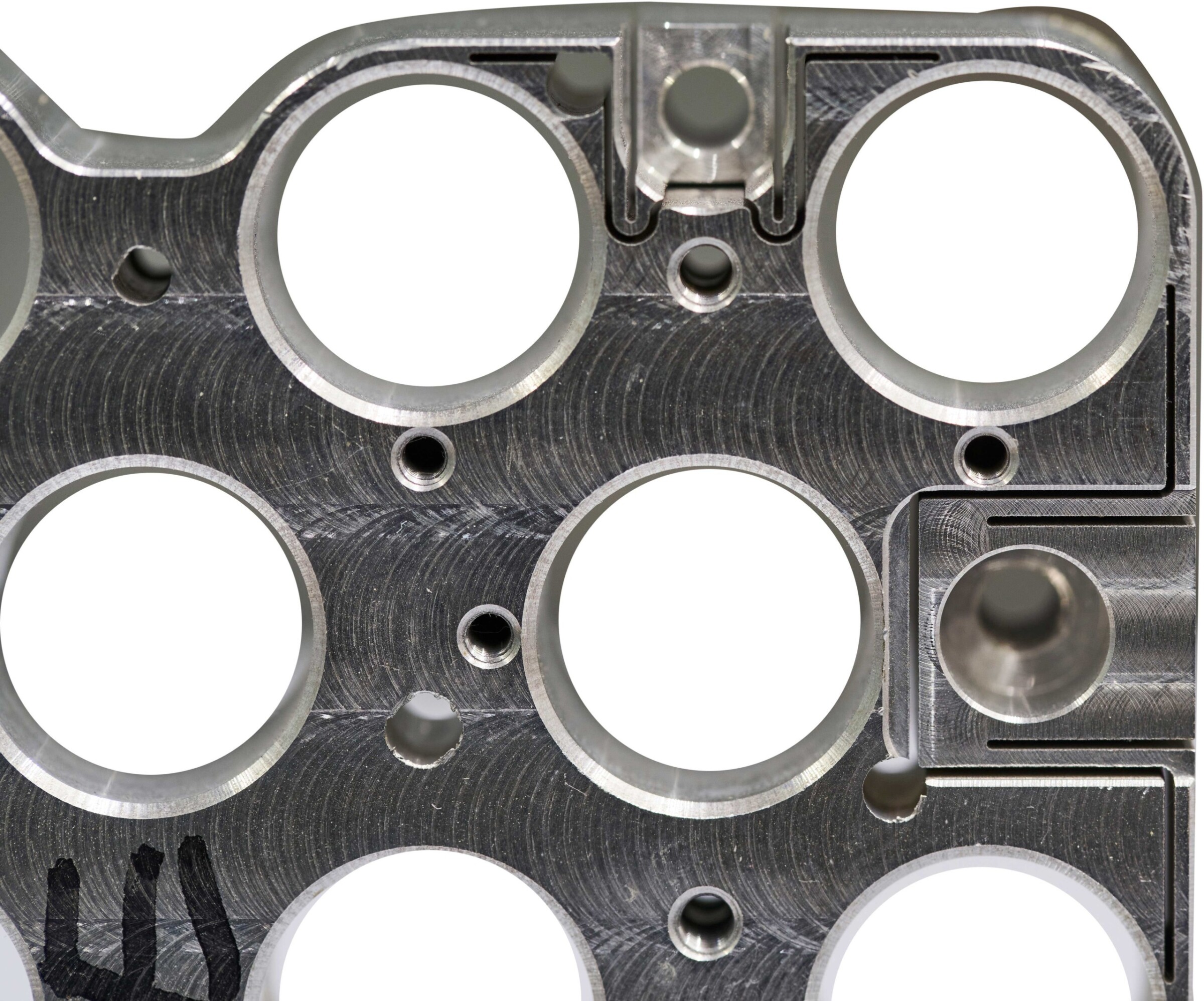

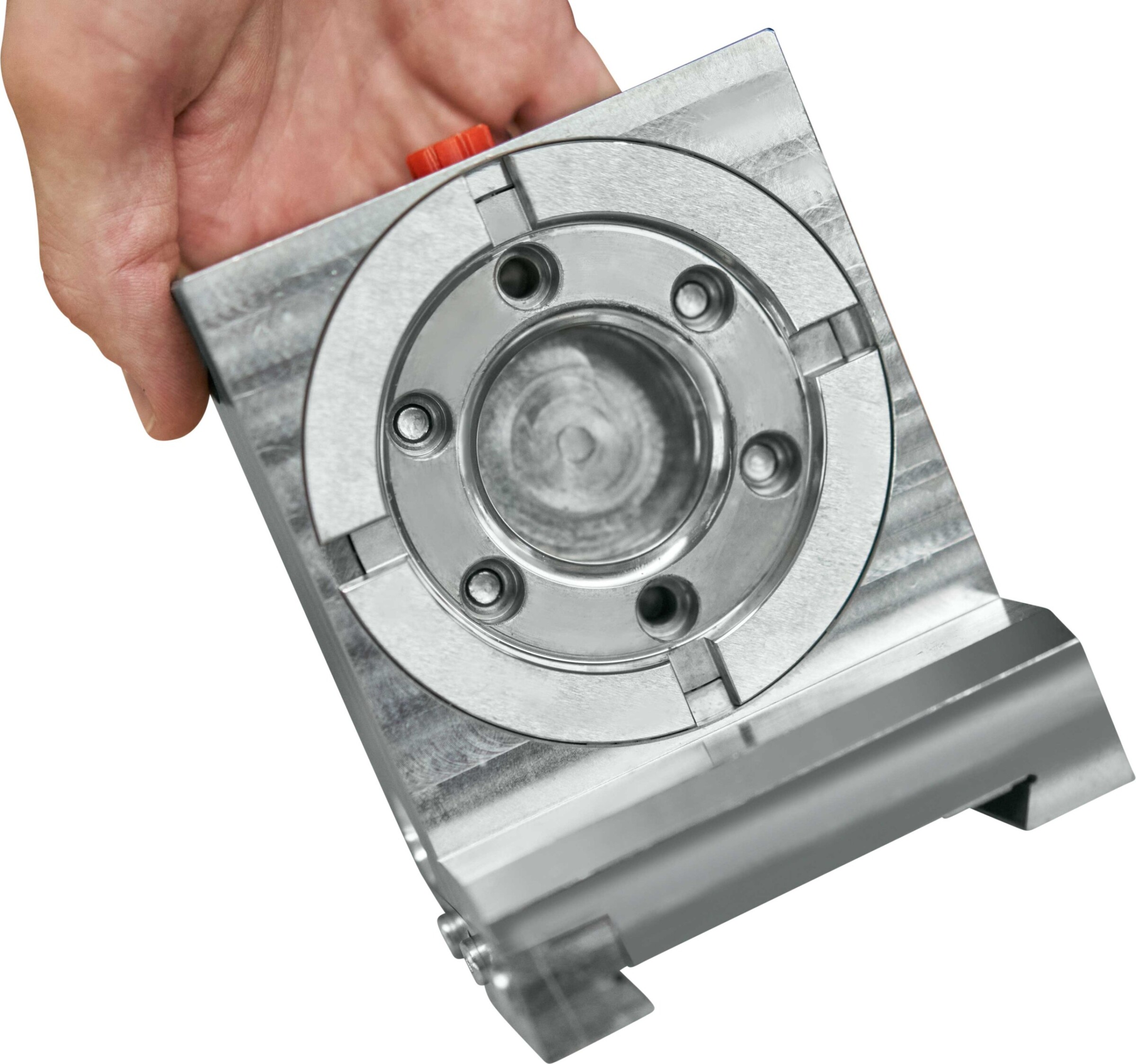

Das beginnt bereits mit dem ersten Schritt – der Aufspannung der zu bearbeitenden Bauteile: GEWO setzt dafür, abhängig vom Bauteilgewicht, zwei verschiedene Nullpunkt-Spannsysteme ein. Stephan Zimmer, Abteilungsleiter Erodieren, erklärt, welche Vorteile das unter anderem bietet: „Einige der Bauteile müssen sowohl mit einem Messing- als auch mit einem Molybdändraht erodiert werden. Durch das Nullpunkt-Spannsystem können wir hier die Rüstzeiten deutlich senken.“ Denn klassischerweise müsste ohne das Spannsystem das Bauteil aufgespannt bleiben, während der Draht gewechselt wird – das heißt bei jedem einzelnen Bauteil würde Rüstzeit anfallen. Bei GEWO wird dagegen eine komplette Charge mit dem einen Draht bearbeitet, die Bauteile in der Spannvorrichtung zwischengelagert und nach dem Drahtwechsel mit dem alten Nullpunkt wieder in die Anlage eingefahren.

{%CAPTION%}

Dafür hat GEWO als erste Arbeitsstation ein Koordinatenmessgerät in die Zelle integriert. Der Roboter nimmt die vorher von Mitarbeitern aufgespannten und im Karussell-Magazin abgelegten Teile und setzt sie in die Messstation. Hier wird der Nullpunkt bestimmt und die Aufspannung kontrolliert. Anschließend übergibt der Roboter das Spannelement samt Bauteil an eine der vier Drahterodiermaschinen. Dabei überträgt PCamCell auch den Nullpunkt an die Maschinensteuerung und lädt das jeweils benötigte und in PCamWire erstellte Programm hoch.

{%CAPTION%}

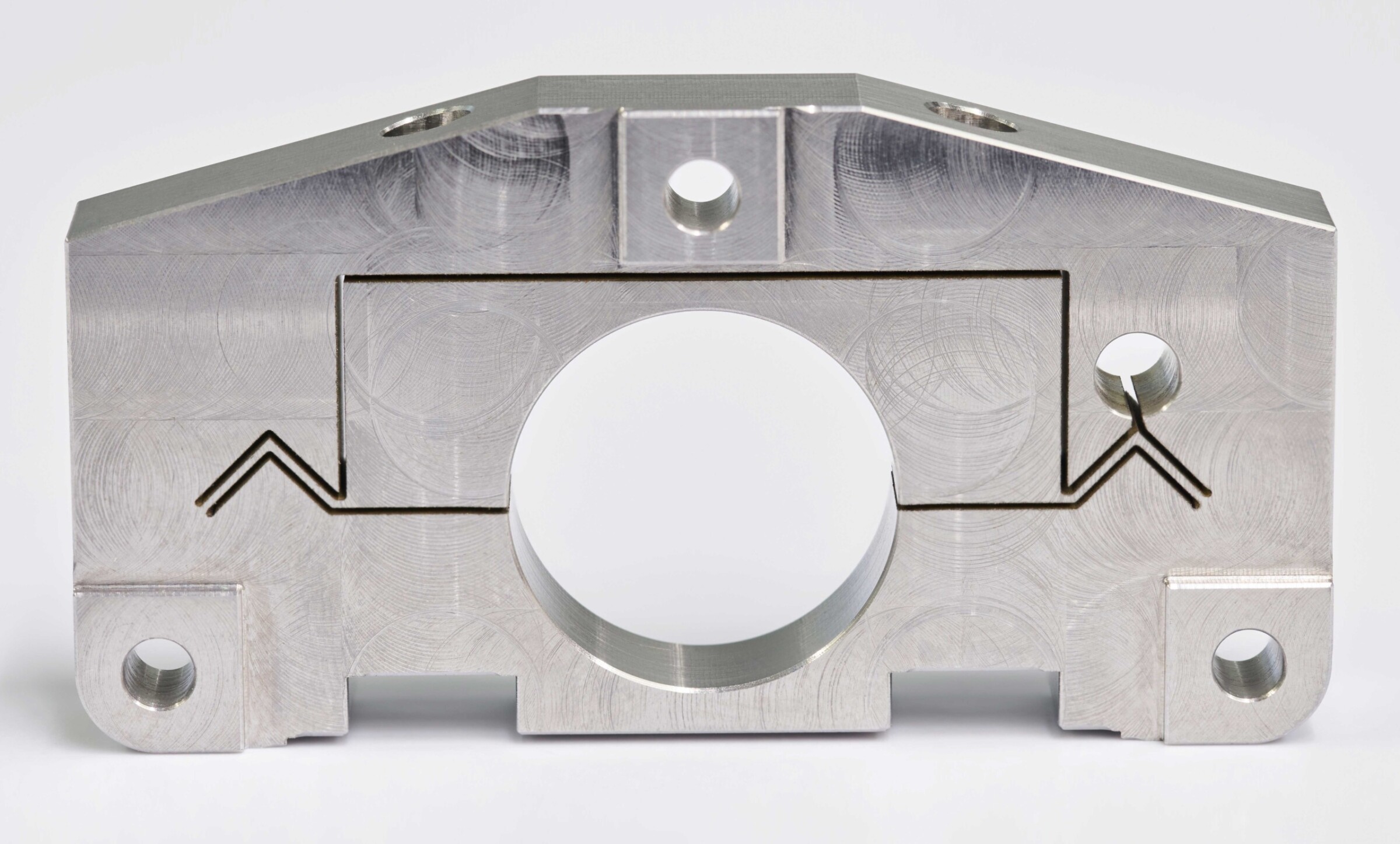

Nach der Bearbeitung – Schruppen, Schlichten, in Null-Grad- oder 90-Grad-Aufspannung – befördert der Roboter die Teile direkt in die vollautomatische Reinigungsanlage. Stefan Woitzik: „Durch die direkte Reinigung nach der Bearbeitung hat der Erodierschlamm erst gar keine Zeit, sich zu verfestigen. Zudem haben wir einen hundertprozentigen Nachweis, dass jedes Teil gereinigt wurde.“ Wichtig, um zum Beispiel bei der hoch anspruchsvollen Halbleiterindustrie als „Trusted Supplier“ gelistet zu werden.

{%CAPTION%}

Letzter Schritt ist dann nochmals eine Kontrollmessung des fertigen Bauteils: „Die häufig von unseren Kunden geforderte 100-Prozent-Messung führen wir so quasi nebenher mit aus. Alle Daten werden im CAQ-System abgespeichert und auch an PCamCell zurückgespielt“, erklärt Stefan Woitzik. „Wenn ein Maß nicht in Ordnung sein sollte, erfolgt eine direkte Rückmeldung, so dass das Ablauf-Programm sofort korrigiert werden kann.“ Die Daten der Messung werden zudem unmittelbar zur Prozessoptimierung genutzt: Wenn die Maße nicht mittig in der Toleranz liegen, erhält PCamCell direkt eine entsprechende Info und korrigiert vollautomatisch den Prozess in der Erodiermaschine, erzählt Woitzik: „So kommt das nächste Teil direkt besser aus der Maschine. Das hat uns einen deutlichen Qualitätssprung erlaubt!“ Ein sich selbst optimierender Produktionsprozess – das ist Industrie 4.0 „at its best“.

{%CAPTION%}

So möchte Stefan Woitzik die Erodier-Insel heute nicht mehr missen: „Das hat uns einen großen Schritt vorwärtsgebracht. Wir können heute vier Erodier-Maschinen mit insgesamt nur drei Mitarbeitern rund um die Uhr laufen lassen. Ohne diese Investition hätten wir mehr qualifizierte Mitarbeiter gebraucht – und die sind auch in Bayern nur schwer zu finden.“ Darüber hinaus war die Entwicklung der Erodierzelle für GEWO auch Anlass, sämtliche Prozesse noch einmal zu überdenken und zu optimieren, wie Stephan Zimmer ergänzt: „Wir haben zum Beispiel die Spannvorrichtungen optimiert und können heute mehrere Teile übereinander spannen.

{%CAPTION%}

Das spart Laufzeiten – heute fertigen wir Teile bis zu doppelt so schnell wie früher.“ Da ist es nur gut, dass die Erodier-Insel auf Wachstum ausgelegt ist: Sie kann einfach gespiegelt werden, wobei die zweite Insel dann die vorhandene Mess- und Reinigungsstation mit nutzt. Noch ist die Erweiterung nicht konkret geplant – doch wenn GEWO weiterhin so dynamisch wächst wie bisher, dürfte sich das bald ändern …

Die GEWO Feinmechanik GmbH wurde in 2021 mit dem Preis „Bayerns Best 50“ ausgezeichnet. Hiermit werden die 50 dynamischsten inhabergeführten mittelständischen Unternehmen in Bayern gewürdigt, die in den vergangenen Jahren bei Umsatz und Mitarbeiterzahl überdurchschnittlich gewachsen sind. Beschäftigte GEWO in 2019 – beim ersten Besuch von „Profil“ – noch etwas über 400 Mitarbeiter, sind es in 2021 bereits 530, darunter 93 Auszubildende. Die Preisträger wurden von einer Wirtschaftsprüfungsgesellschaft als unabhängigem Juror nach objektiven Kriterien im Auftrag des Bayerischen Wirtschaftsministeriums ermittelt. GEWO erhielt die Auszeichnung bereits zum dritten Mal.

Name und Sitz des Unternehmens:

GEWO Feinmechanik GmbH

Deutschland

Geschäftsführung:

Stefan Woitzik und Andreas Woitzik

GEWO Feinmechanik GmbH

Bahnhofstrasse 23

85457 Wörth

Deutschland

Fon +49 (0) 8122 9748-0

Fax +49 (0) 8122 9748-21

info@gewo.net

www.gewo.net

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com