Es gibt kaum einen Gegenstand des täglichen Lebens, der keine Blechteile enthält. Ob Auto, Computer, Musikanlage oder Küchenmaschine: Buchstäblich überall finden sich darin zahlreiche Blechkomponenten. Die meisten hiervon entstehen durch Stanzen, einer leistungsfähigen und kostengünstigen Technologie. Für manche Anwendungen reicht jedoch die Qualität der damit hergestellten Teile nicht aus. Dort beginnt die Domäne des Feinschneidens, das dem Stanzen ähnelt, jedoch eine wesentlich bessere Präzision sowohl bei den Konturen als auch bei den Schnittkanten liefert.

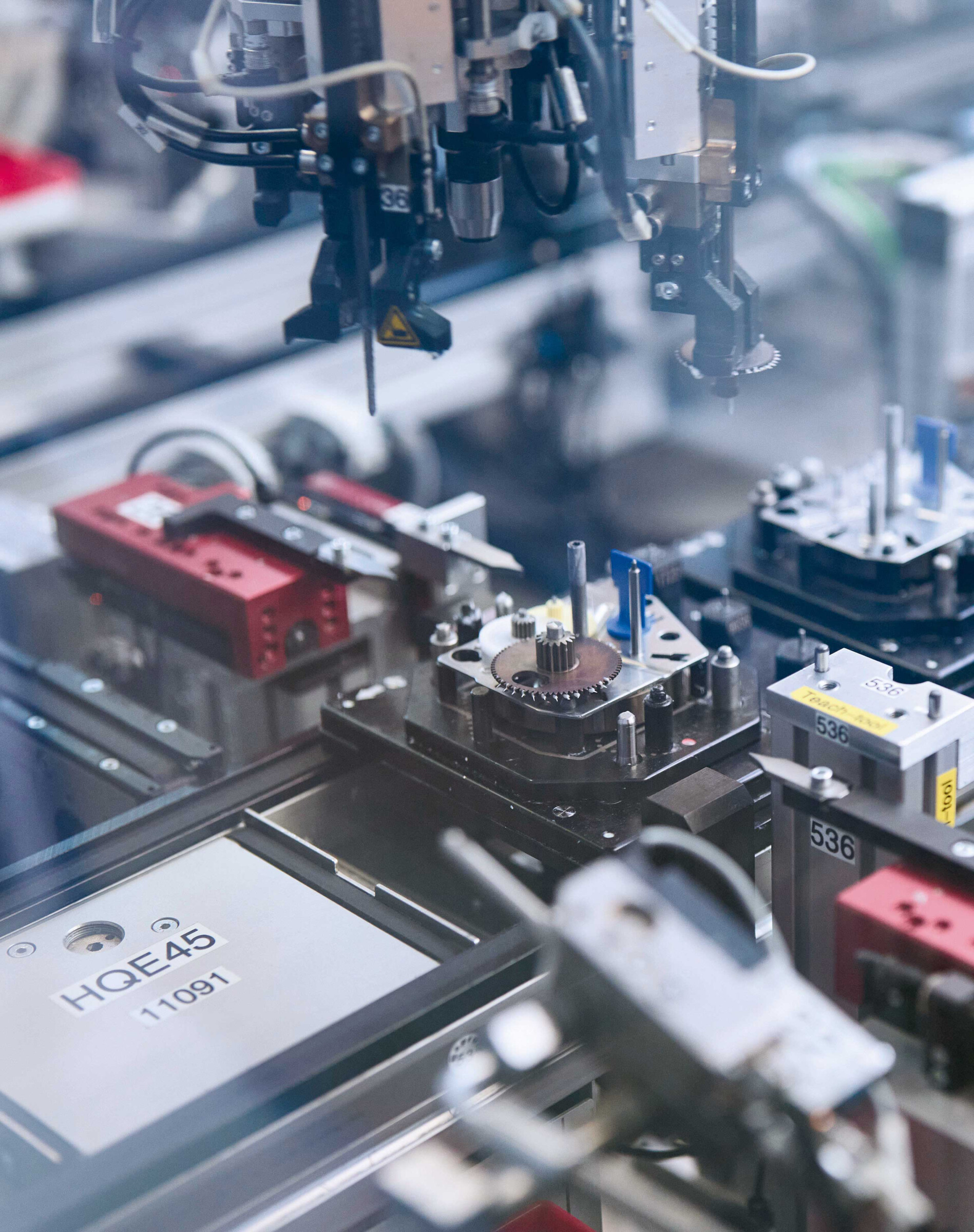

Bei der Werkzeugmontage ist höchste Sorgfalt erforderlich. Die besten Produktionsmittel werden erst in den Händen echter Experten zum echten Erfolgsfaktor.

Reto Bamert, Leiter Verkauf/Marketing der Feinstanz AG

„Wir sind Hersteller von hochpräzisen Bauteilen, die vielfach quasi sofort ab Werkzeug montagefertig sind“, erläutert Reto Bamert, Leiter Verkauf/ Marketing der Feinstanz AG in Rapperswil-Jona. Wichtigste Abnehmer sind die Automobilindustrie, Küchen- und Möbelproduzenten, Maschinenbauunternehmen sowie Hersteller von Ausrüstungen für Gebäude- und Lüftungstechnik.

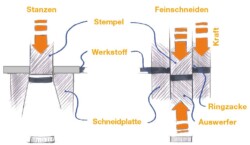

Anders als der Firmenname vermuten lässt, erfolgt die Herstellung im Unternehmen zwar auch auf Stanzen und ähnelt auch diesem, doch ist die verwendete Feinschneid-Technologie erheblich aufwendiger und liefert wesentlich präzisere Bauteile als das klassische Blechstanzen. Der Unterschied liegt vor allem in den Werkzeugen. Beim herkömmlichen Stanzen ist der Spalt zwischen dem von oben wirkenden Stempel und der darunter angeordneten Matrize vergleichsweise weit. Das führt dazu, dass das Blech nur zu Beginn des Stanzvorgangs glatt abgeschnitten wird. Die restliche Materialtrennung erfolgt dagegen nicht durch Schneiden, sondern quasi durch Zerreißen. Dieser Bereich der Schnittkante ist dann nicht nur deutlich gröber, sondern verläuft auch nicht mehr vertikal zur Blechoberfläche.

Gerade beim Feinschneiden ist der Nutzen für den Kunden in der Regel umso größer, je früher in der Entwicklungsphase wir mit ihm zusammenarbeiten können.

Reto Bamert, head of Sales/Marketing at Feinstanz AG

Beim Feinschneiden liegt die Breite des Spalts zwischen Stempel und Matrize bei nur etwa einem Zehntel dessen, was beim Stanzen üblich ist. Auch wird das Blech rund um den Schnittspalt mit einer sogenannten Ringzacke angedrückt, so dass das Material nicht wegfließen kann. Das Ergebnis ist eine rechtwinklige Schnittkante mit 100 % Glattschnitt. Die Teile erreichen je nach Blechdicke Maßgenauigkeiten von teilweise weniger als 5 μm.

„Beim Feinschneiden kommen oft Folgeverbundwerkzeuge zum Einsatz, die in getakteten Schritten ergänzend zum Feinschneiden noch diverse Umformvorgänge wie Ausklinken, Prägen, Durchsetzen und sogar Vorwärtsfließpressen ausführen können“, ergänzt R. Bamert. Das Ergebnis sind hochwertige, teils sehr komplex strukturierte Bauteile mit dreidimensional variierender Geometrie.

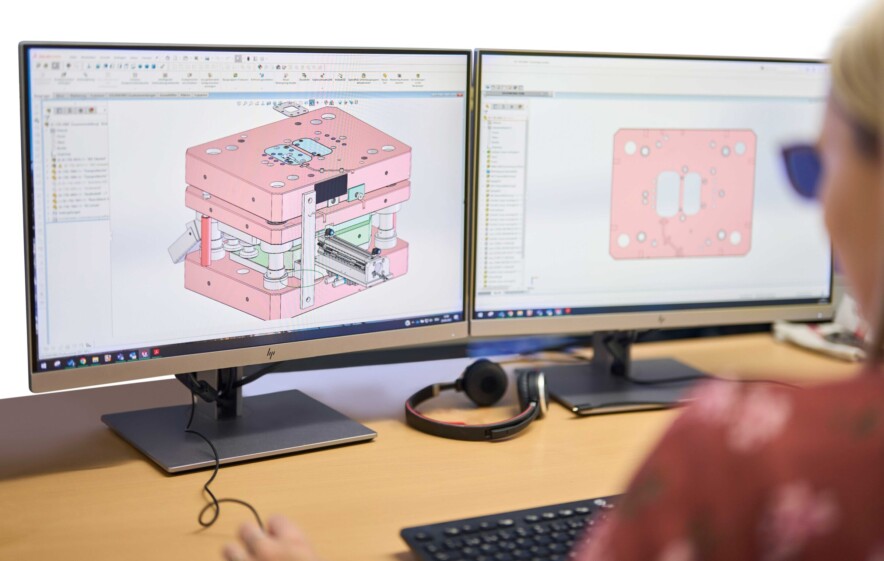

Den Kundenberatern stehen moderne Programme für Konstruktion und Simulation zur Verfügung.

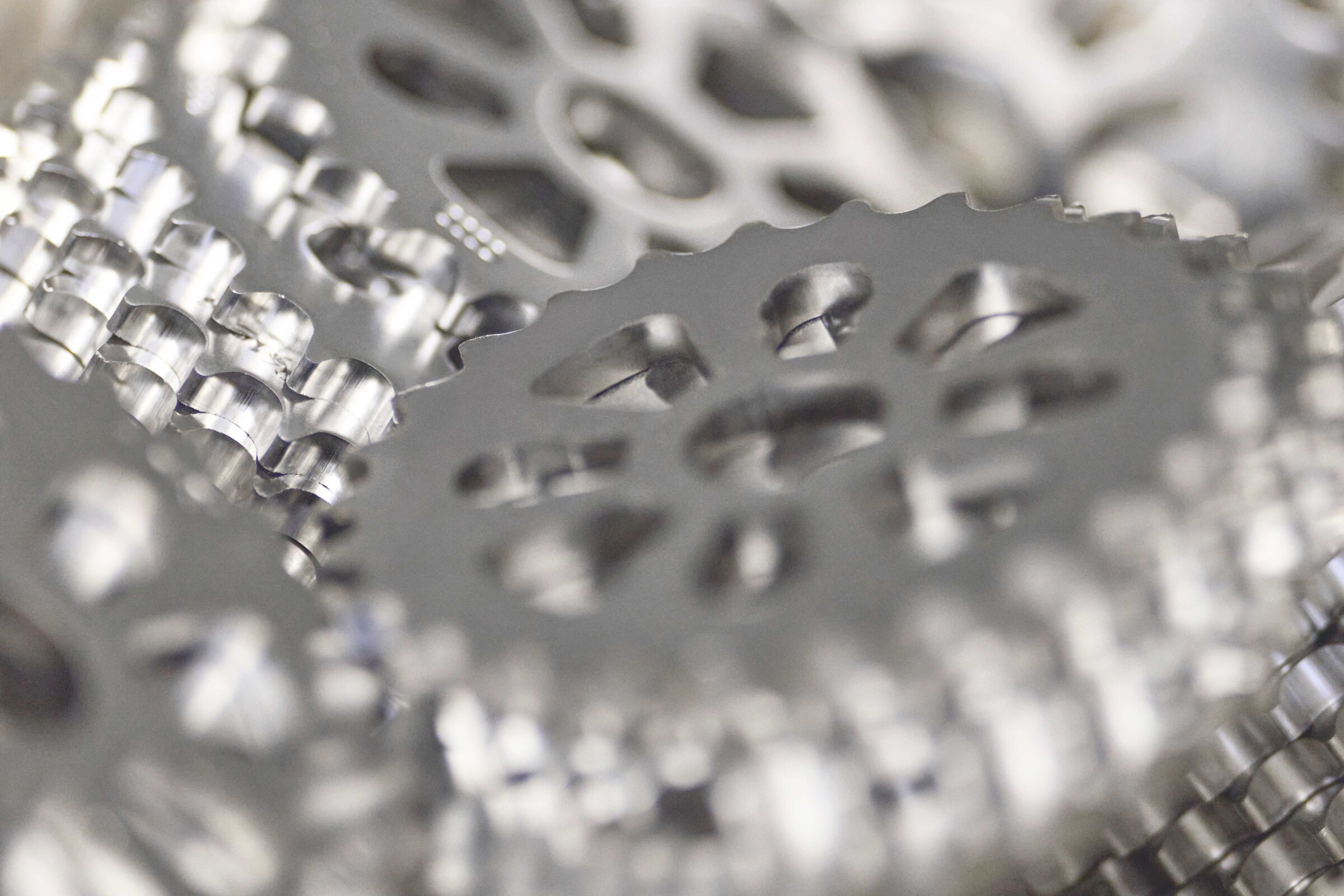

Die Maßtoleranzen und Oberflächengüten entsprechen vielfach denen von gefrästen oder gedrehten Bauteilen. Beispiele sind Kettenräder mit anspruchsvoller Verzahnung, Steuerkurven an Möbelbeschlägen, die nicht mehr nachgearbeitet werden müssen, oder ein ursprünglich als Frästeil konzipiertes Bauteil für die Automobilindustrie mit aufwendiger 3D-Geometrie, das komplett einbaufertig aus dem Werkzeug kommt. Die Leistungsfähigkeit der Technologie rührt daher, dass im Folgeverbundwerkzeug zahlreiche Einzelschritte kombiniert nacheinander ablaufen und das Teil in der Regel anschließend keiner weiteren mechanischen Bearbeitung mehr bedarf.

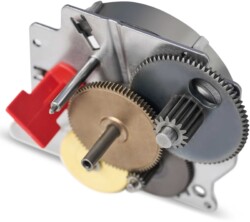

Mit Zukaufteilen ergänzte und einbaufertig montierte Baugruppe: Stellantrieb für Lüftungsklappen

So sei es möglich, die Achsen eines Planeten- trägers mit einer ISO-Grundtoleranz von IT 8 mithilfe des Durchsetzens zu erzeugen. Aufgrund der Kombination zahlreicher Arbeitsgänge in einem Durchgang könnten oft so viele zusätzliche Arbeitsgänge eingespart werden, dass sich das Verfahren unter dem Strich als die wirtschaftlichste Alternative erweise.

„Gerade beim Feinschneiden ist der Nutzen für den Kunden in der Regel umso größer, je früher in der Entwicklungsphase wir mit ihm zusammenarbeiten können“, weiß R. Bamert. Ein wichtiger Aspekt ist hierbei die Möglichkeit, dank der zahlreichen möglichen Kniffe beim Durchlaufen eines Folgeverbundwerkzeugs zusätzliche Funktionen im gleichen Teil zu integrieren.

Dies kann entweder die Herstellung und den Anbau zusätzlicher Einzelteile und/oder weitergehende Zerspanungsprozesse ersparen. Die Vorteile bei Betrachtung der Gesamtprozesskette seien oft erheblich. Dazu müssten die Entwickler des Kunden jedoch ihre Vorstellungen möglichst früh im Entwurfsstadium mit den Konstrukteuren bei Feinstanz durchsprechen. Letztere könnten dann ihr Wissen um den Feinstanzprozess in die Diskussionen einbringen, so dass die Teile von vornherein so ausgelegt werden, dass die dabei möglichen Vorteile maximal genutzt werden.

Dies kann entweder die Herstellung und den Anbau zusätzlicher Einzelteile und/oder weitergehende Zerspanungsprozesse ersparen. Die Vorteile bei Betrachtung der Gesamtprozesskette seien oft erheblich. Dazu müssten die Entwickler des Kunden jedoch ihre Vorstellungen möglichst früh im Entwurfsstadium mit den Konstrukteuren bei Feinstanz durchsprechen. Letztere könnten dann ihr Wissen um den Feinstanzprozess in die Diskussionen einbringen, so dass die Teile von vornherein so ausgelegt werden, dass die dabei möglichen Vorteile maximal genutzt werden.

Beispiel hierfür sei die Taumelscheibe einer Axialkolbenpumpe, die nach dem Feinstanzen lediglich noch beidseitig plangeschliffen werden müsse. Für solche Kooperationen stehe den langjährig erfahrenen Feinstanz-Mitarbeitern im Konstruktionsbüro moderne Konstruktions- und Simulationssoftware ebenso zur Verfügung wie die Möglichkeit, Prototypen für Versuche herzustellen.

„Ein weiterer wesentlicher Vorteil, den wir unseren Kunden bieten können, ist eine exakt auf ihre Bedürfnisse abgestimmte Verlängerung unserer eigenen Wertschöpfungskette“, verrät R. Bamert. Dazu gehöre im Prinzip alles, was nötig sei, um den Kunden ein Produkt oder eine ganze Baugruppe in genau dem Zustand anzuliefern, in dem er sie sofort in seiner eigenen Produktion einsetzen könne.

Stempel und Matrize für ein Blechteil werden mittels Drahterosion aus mehrere Zentimeter dickem, gehärtetem Werkzeugstahl geschnitten.

Dies umfasse alle nur denkbaren Zusatzbearbeitungen wie Planschleifen, Drehen, Rundschleifen oder Lasermarkieren, aber beispielsweise auch das Versilbern von Stromschienen aus Aluminium. Weitere Schritte umfassten die Komplettierung mit Zukaufteilen wie Gewindebolzen, Federn oder Zahnrädern und die Montage, Qualitätskontrolle und Blisterverpackung. Der Kunde bekomme so komplett funktionsfähige Baugruppen wie beispielsweise Stellantriebe für Lüftungsklappen für die Gebäudeklimatisierung. Solche Arbeiten würden je nach Bedarf manuell, teilautomatisiert oder vollautomatisiert in roboterbedienten Fertigungsinseln ausgeführt. Zukaufteile und Leistungen wie das Versilbern würden extern von einem Netzwerk bewährter Partner bezogen. Gegenüber dem Kunden übernehme Feinstanz hierbei die Alleinverantwortung für die Gesamtleistung.

Marco Rauchenstein an der Steuerung „seiner“ MV1200R

„Während wir unsere Maschinen und periphere Komponenten für unsere Werkzeuge extern beziehen, fertigen wir die entscheidenden Werkzeugbestandteile wie Stempel oder Matrizen grundsätzlich selbst“, enthüllt R. Bamert. Hierin stecke das entscheidende Know-how des Unternehmens, und dabei komme es nicht nur auf die Qualifikation der Konstrukteure, sondern auch auf Erfahrung und Sorgfalt der Mitarbeiter in der Werkstatt an.

Schließlich müssten die Werkzeuge in der Produktion trotz hoher Blechdicken bis zu 14 mm mit teils hohen Hubzahlen laufen. Angesichts der enormen Belastungen, die sie auszuhalten haben, komme es unvermeidlicherweise zu Verschleiß, der sich auch auf die Qualität der Schnittkanten der Teile auswirken könne. Je sorgfältiger das Werkzeug gebaut und gewartet werde, desto länger könne es Gutteile produzieren.

Beide Mitsubishi-Anlagen erweisen sich im täglichen Einsatz als zuverlässige und geduldige Arbeitspferde, auf die immer Verlass ist.

Marco Rauchenstein, skilled mechanic at Feinstanz AG

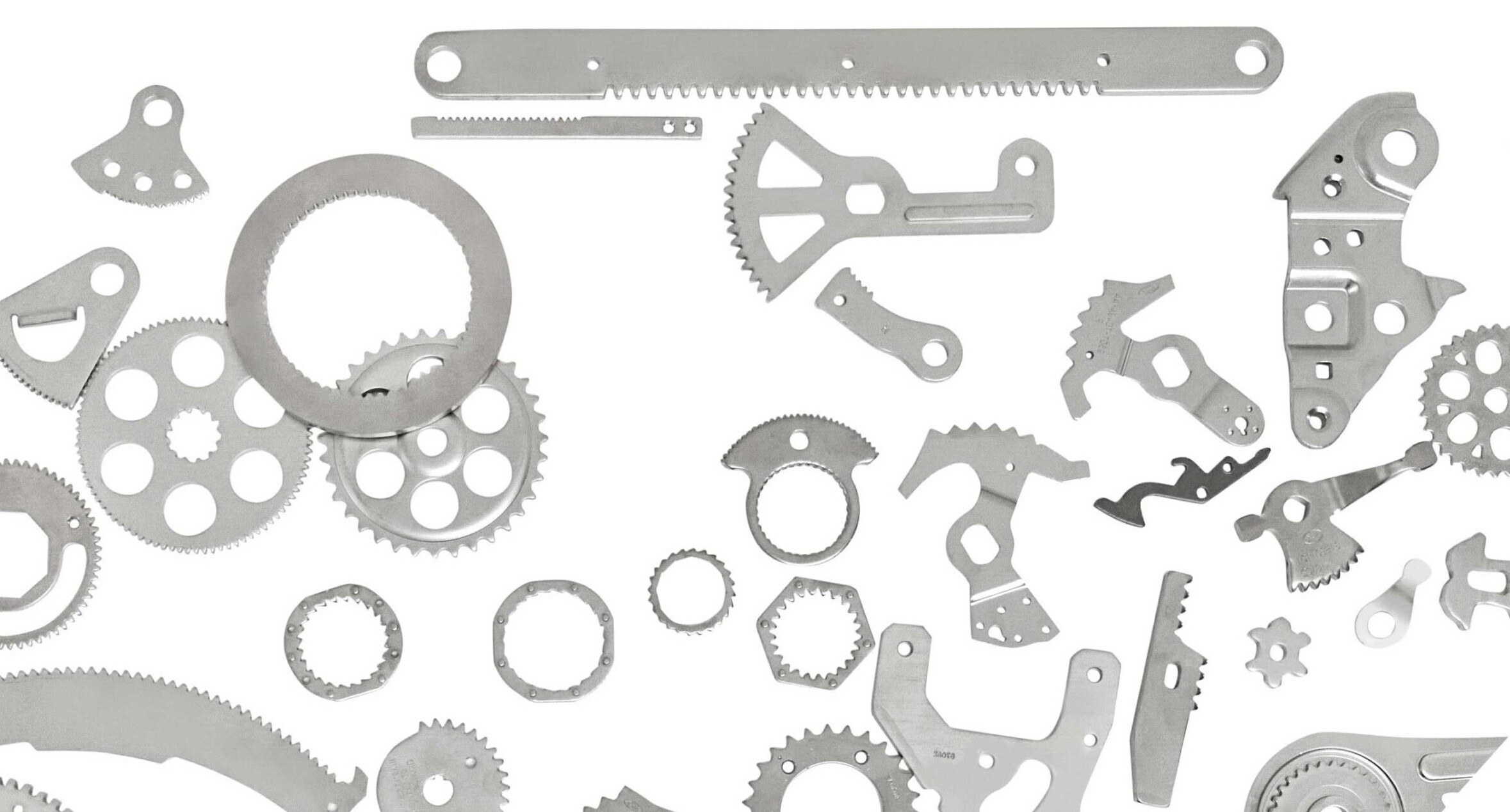

Feinschneidteile werden in einer fast unübersehbaren Vielfalt von Formen und Verwendungszwecken hergestellt.

Die Kombination FeinschneidenUmformen ermöglicht den Kunden von Feinstanz vielförmige Gestaltungsmöglichkeiten für komplexe und präzise Multifunktionsteile.

„Die Konturen der Stempel und Matrizen für unsere Werkzeuge stellen wir durch Drahterodieren auf zwei Mitsubishi-Anlagen her“, sagt Marco Rauchenstein. Der gelernte Polymechaniker ist seit 2014 für diese Abteilung und damit für die Qualität der Feinschneidwerkzeuge im Unternehmen verantwortlich. Letzteres ist wörtlich zu nehmen, denn die für die Genauigkeit der Feinstanzteile maßgeblichen Werkzeugkonturen werden aus mehrere Zentimeter dicken Platten aus gehärtetem Werkzeugstahl hergestellt. Nach dem Drahtschneiden wird ihre Kontur nicht mehr weiterbearbeitet. Zum Einsatz kommen eine 20 Jahre alte Drahterosionsanlage FA20 sowie eine 2015 in Betrieb genommene MV1200R. Beide Anlagen arbeiten mit deionisiertem Wasser.

Ein besonders hoher Rationalisierungs grad wird beim Feinschneiden von Verzahnungen erreicht. Das Knowhow der Feinstanz AG ermöglicht das Feinschneiden von hohen Blechstärken mit kleinen Zahnmodulen.

Die von der Konstruktionsabteilung im DXF-Format gelieferten Bahndaten werden noch um Materialparameter ergänzt und dann per CAD/CAM in konkrete Bearbeitungsprogramme umgesetzt. Beide Anlagen – auch der „Veteran“ FA20 – erreichen problemlos die geforderte Genauigkeit, die neuere MV1200R ist allerdings um rund 30 % schneller. Die Anlagen werden einmal im Monat von ihm selbst gewartet und laufen über die langen Jahre ohne größere Störungen. Wenn es mal zu Problemen komme, würden diese von der Firma Binkert als Schweizer Vertretung von Mitsubishi Electric schnell und kompetent behoben.

Die sieben Jahre alte MV1200R (vorne) und die 20 Jahre alte FA20 in der Drahterodier-Abteilung

„Beide Mitsubishi-Anlagen erweisen sich im täglichen Einsatz als zuverlässige und geduldige Arbeitspferde, auf die immer Verlass ist“, fasst M. Rauchenstein seine Erfahrungen zusammen.

Blick in eine vollautomatische, roboterbediente Fertigungsinsel für Baugruppen

Name und Sitz des Unternehmens:

Feinstanz AG

Ein Unternehmen der Federtechnik Group

Schweiz

Gründungsjahr:

1958

Geschäftsführer:

Florian Thoma

Mitarbeiterzahl:

Ca. 70

Kerngeschäft:

Präzisionskomponenten in den Bereichen

Feinschneidetechnik und

Baugruppenmontage für die Automobilindustrie,

den Küchen- und Möbelbau,

den Maschinenbau sowie die Gebäude-

und Lüftungstechnik

Feinstanz AG

Ein Unternehmen der Federtechnik Group

Grünfeldstrasse 25

CH-8645 Rapperswil-Jona

Schweiz

Tel. +41 55 535 9900

fs@feinstanz.ch

www.feinstanz.ch

Mitsubishi Electric Vertretung Schweiz

Josef Binkert AG

Grabenstrasse 1

CH-8304 Wallisellen

Tel.: +41 44 832 55 55

Fax: +41 44 832 55 66

info@binkertag.ch

www.binkertag.ch

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com