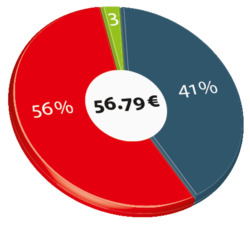

45 Prozent Mehrkosten im Vergleich zum Erodieren.

Die Frage nach der optimalen Fertigungstechnologie wird seit Generationen in der Fertigungstechnik auf allen Ebenen, von der Werkstatt bis zum Lehrstuhl kontrovers diskutiert. Eine globale Antwort wird es wohl nie geben.

Wenn man die verschiedenen Artikel und Veröffentlichungen zu diesem Thema aufmerksam verfolgt, ist ein klarer Trend hin zur Zerspanung zu beobachten. Gerade im Bereich der Hartbearbeitung wird immer wieder berichtet, dass die Funkenerosion durch Hartfräsen substituiert werden kann. Diese Artikel suggerieren, dass sich die Funkenerosion auf dem Rückzug befindet und keinen Platz für Innovationen bieten würde. Ursache hierfür ist sicherlich, dass Erweiterungen der Technologiegrenzen auf neue spektakuläre Materialien und Werkstücke innerhalb der Zerspanung einprägsamer sind als kontinuierliche Leistungssteigerungen in vorhandenen Grenzen im Bereich der Erosion.

Die Grenzen für den Einsatz der Funkenerosion sind – anders als bei der Zerspanung – durch die physikalischen Eigenschaften des Werkstücks oder durch die Produktivitätsanforderungen definiert. Wenn es um Volumen pro Zeit geht, ist die zerspanende Bearbeitung der Funkenerosion weit überlegen. Werden jedoch besondere Anforderungen an geometrische Eigenschaften gestellt, bietet die Funkenerosion wiederum Vorteile. Tiefe Bohrungen, dünne und tiefe Schlitze sowie scharfe Kanten werden mittels Funkenerosion hergestellt. Dank neuester Schneidstoffe und Beschichtungen rückt der Faktor Werkstoff in der Zerspanung jedoch sukzessive in den Hintergrund. Aber auch in der Funkenerosion geht die Entwicklung weiter, modernste Generatortechnologien, leistungsfähige Elektrodenwerkstoffe mit optimierten Parametern liefern deutlich höhere Abtragleistungen bei gleichzeitig besseren Oberflächengüten. Besonders in der Drahterosion sind in den letzten Jahren große Fortschritte erzielt worden.

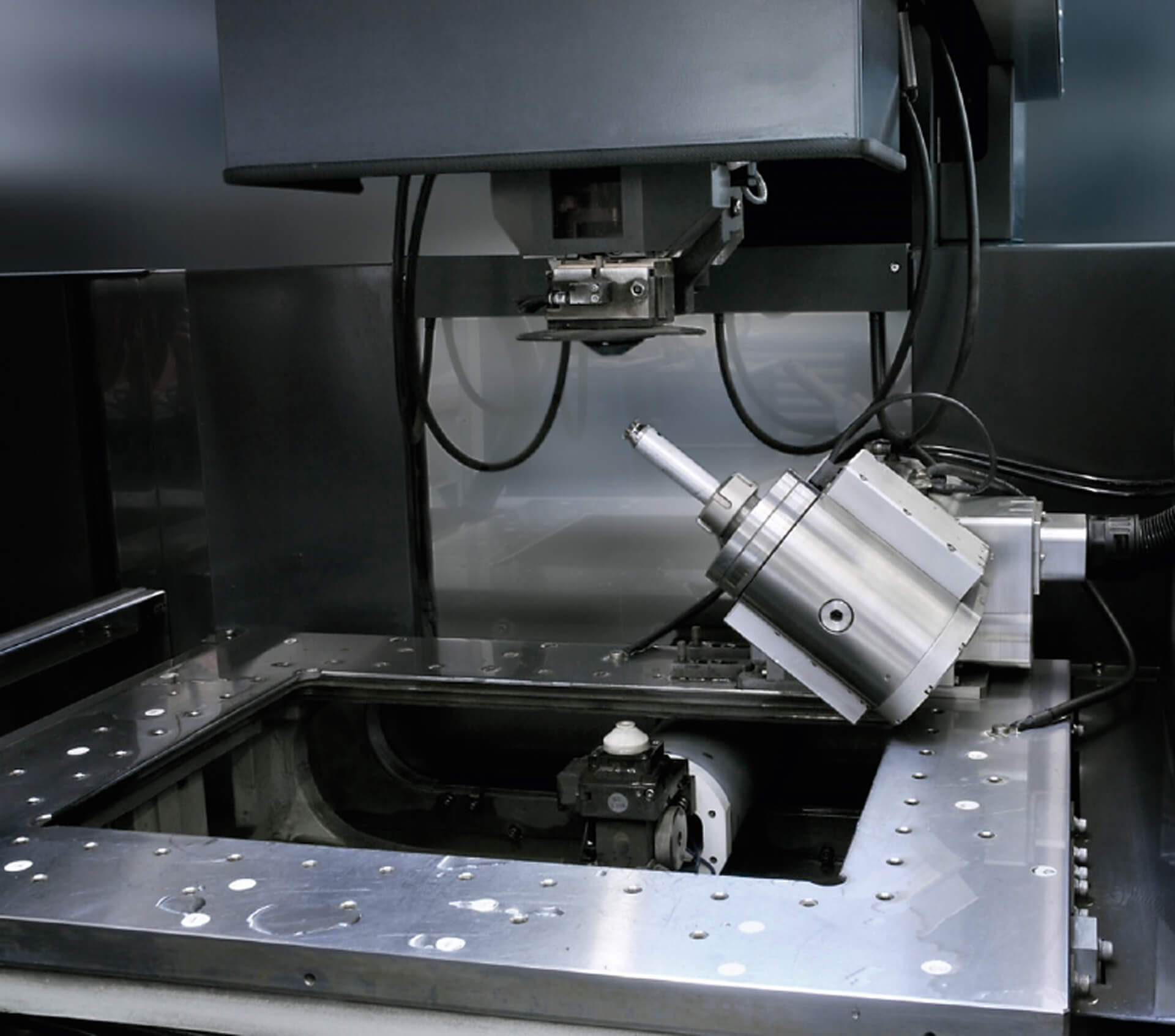

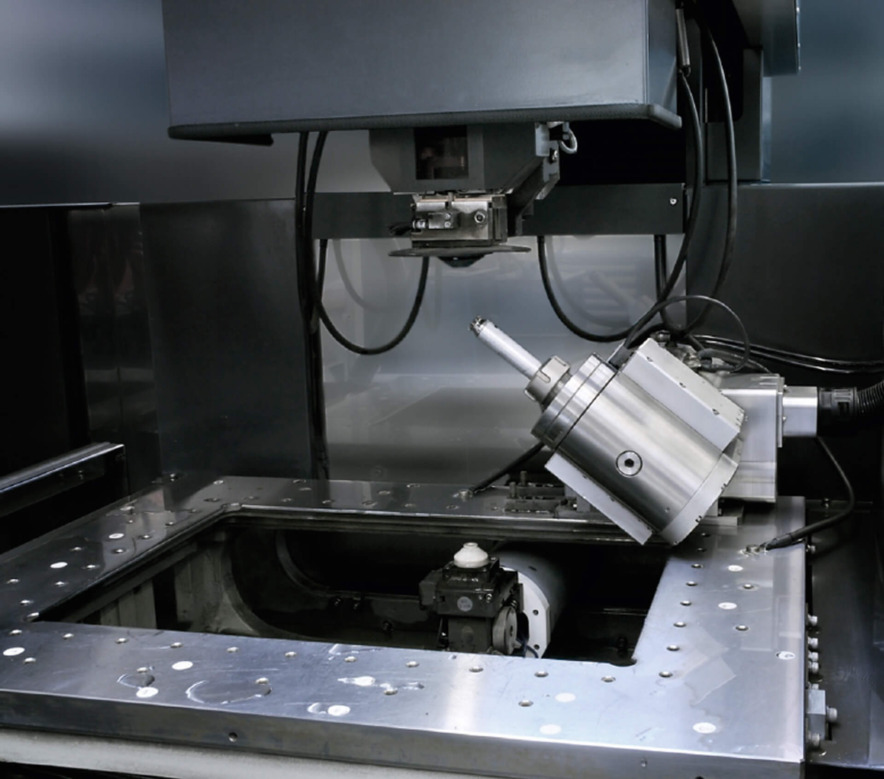

Am Institute of Materials and Processes (IMP) der Hochschule Karlsruhe werden u. a. Fertigungs- und Produktionsprozesse kontinuierlich weiterentwickelt. In einem vom Ministerium für Wirtschaft und Technologie (BMWi) geförderten Forschungsprojekt steht die Drahterosion im Mittelpunkt der Forschungs- und Entwicklungsaktivitäten. Gemeinsam mit zahlreichen Industriepartnern soll die Drahterosion für hochkomplexe Bauteilgeometrien fit gemacht werden – und zwar mit einer hohen Produktivität. Dabei kommen zwei zusätzliche rotatorische Achsen auf einem Mitsubishi FA20S Advance Drahterodiersystem zum Einsatz, mit denen die Bearbeitung von metallischen Werkstoffen in einer bis dato nicht erreichbaren Komplexität durchgeführt werden kann. Dabei müssen die Bauteile, wie es derzeit üblich ist, nicht mehr umgespannt werden, so dass zusätzlich eine Qualitätssteigerung ermöglicht wird. Diese Bauteile sollen später im Bereich der Medizintechnik zum Einsatz kommen.

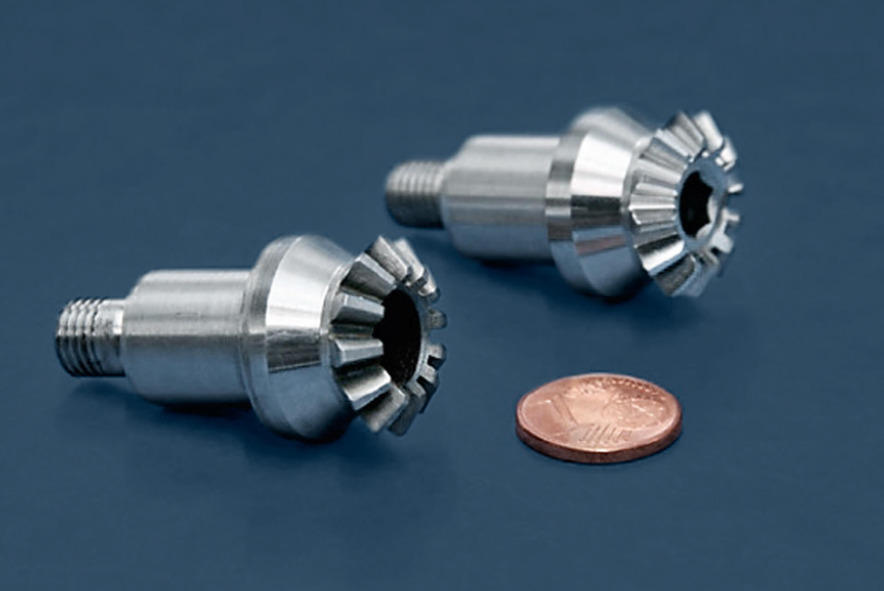

Um die Leistungsfähigkeit des derzeitigen Projektstandes darzustellen, wurde am IMP ein Beispielbauteil gefertigt. Hierbei handelt es sich um eine Kegelradverzahnung aus einem Stahlwerkstoff. Die Fertigung von individuellen Verzahnungen spielt besonders bei der Antriebstechnik im Maschinen- und Anlagenbau eine wichtige Rolle. Hierbei stellt die Fertigung von individuell angepassten Kegelrädern eine besondere Herausforderung dar. Anhand dieser Beispielgeometrie wurden am IMP die beiden Fertigungsprozesse Hochgeschwindigkeitszerspanung (HSC) und Drahterosion verglichen.

Beide Verfahren werden durch moderne Maschinen abgebildet. Die Drahterosion, wie beschrieben durch den Einsatz zusätzlicher Achsen. Als Werkstück wurde ein Kegelrad mit einem Wälzkreisdurchmesser von 18 mm und 12 Zähnen ausgewählt. Die Dimensionierung des Kegelrades ermöglicht eine gute Fertigung, sowohl auf der Fräsmaschine als auch auf der Drahterodiermaschine. Der Rohling aus 16MnCr5 (1.7131) wurde auf einer Drehmaschine vorgefertigt.

Mitsubishi FA20S Advance mit Drehschwenkachse.

Vorher: Ausgangsbauteil.

Nachher: Gefertigte Endbauteile.

Die Fräsbearbeitung wurde in eine Schrupp- und eine Schlichtbearbeitung aufgeteilt. Zum Einsatz kamen zwei Fräser mit einem Durchmesser von 0,8 mm und 1,0 mm. Die Bearbeitung erfolgte mit fünf Achsen.

Bei der Drahterosion kam eine FA20-Advance von Mitsubishi mit einem Drehschwenktisch der Firma JauchSchmider zum Einsatz. Dadurch ist es möglich, fast jede Kontur, die durch eine Gerade – den Erodierdraht – beschrieben wird, zu fertigen. Durch den Einsatz der Dreh- und Schwenkachse können zusätzlich Prozessverbesserungen durch konstante Spülbedingungen realisiert werden. Diese resultieren aus der Senkrechtstellung des Drahtes bei der Bearbeitung. Einher geht damit eine höhere Bearbeitungsgeschwindigkeit sowie Genauigkeit. Weiter ergibt sich die Möglichkeit, auch bei geringen Werkstückhöhen große Konikwinkel schneiden zu können. Ein großer Vorteil der Dreh- und Schwenkachse ist die Reduzierung der bei komplexen Konturen benötigten Umspannungen zur Fertigung eines Bauteils.

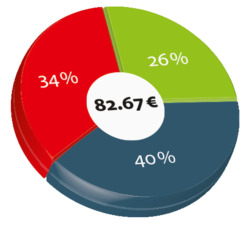

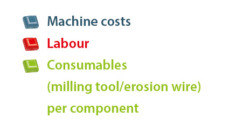

Als Kenngröße für den Technologievergleich wurde die Wirtschaftlichkeit herangezogen. Darin enthalten sind sowohl Personalkosten als auch Maschinen- und Werkzeugkosten. Da die Fertigungszeit direkten Einfluss auf die Bauteilkosten besitzt, spielt diese eine wichtige Rolle in diesem Vergleich. Weiterhin werden die Werkzeugkosten betrachtet, die zum einen in Form des Erodierdrahtes als auch in Form von Fräswerkzeugen vorliegen. Die Abbildung (rechts) zeigt die Aufschlüsselung der Kosten für die Fertigung der Kegelradverzahnung durch HSC Fräsen und Drahterodieren.

Drahterosion

Zerspanung

Trotz der längeren Bearbeitungszeit beim Erodieren von 34 Minuten im Vergleich zum Fräsen mit 30 Minuten ist der Kostenvorteil deutlich erkennbar. Dies ergibt sich aus den geringeren Anschaffungskosten der Maschine und den geringeren Kosten für das Verbrauchsmaterial (Draht), welches beim Fräsen um ein Vielfaches größer ist. Eine Kostenersparnis von ca. 30 Prozent war durch den Einsatz der zusätzlichen Achsen auf einer Drahterodiermaschine bei dieser Beispielgeometrie möglich. Dabei sind die gleichen Oberflächengüten sowie die gleichen Toleranzen erreichbar wie bei der Fräsbearbeitung.

Die Versuche haben gezeigt, dass ein sehr großes Potential in der Drahterosion liegt. In diesem Beispiel konnte die Verzahnung wesentlich günstiger hergestellt werden. Weiterhin sollen in der Zukunft hochkomplexe Bauteile mittels Drahterosion gefertigt werden. Dadurch ergeben sich den Konstrukteuren in den Entwicklungsabteilungen völlig neue Möglichkeiten des Bauteildesigns. Auch kann die Produktivität der Drahterosion durch eine Reduzierung der Umspannvorgänge deutlich erhöht werden. Diese Themen werden in der Zukunft im Bereich der Produktionstechnik eine wichtige Rolle spielen.

Das Institute of Materials and Processes (IMP) an der Hochschule Karlsruhe – Technik und Wirtschaft konzentriert sich auf die Entwicklung neuer Modellierungs- und Simulationstechniken zum virtuellen Materialdesign, auf die Optimierung von Verfahren in der Produktions- und Fertigungstechnik und auf Anwendungen in der Fluiddynamik. Die drei Abteilungen sind in einer Matrixform organisiert und werden durch Querschnittstechnologien im Bereich der experimentellen Materialcharakterisierung unterstützt.

Materialmodellierung, Simulation von Mikrostrukturausbildungen in mehrphasigen und polykristallinen Kornstrukturen, Wärme- und Massendiffusion in Vielkomponentensystemen, Elastizität, Plastizität und Magnetismus

Die Abteilung Fertigungstechnik und Produktion befasst sich mit der Optimierung und Weiterentwicklung der spanenden und abtragenden Fertigungsverfahren, insbesondere Fräsen, Drehen, Lasern und Funkenerosion.

Schwerpunktthemen sind hierbei

Die Entwicklungs- und Forschungsaktivitäten finden in enger Zusammenarbeit mit deutschen und internationalen Industriepartnern, hauptsächlich kleinen und mittelständischen Unternehmen, statt. Ein hochmoderner Maschinen- und Anlagenpark sichert die Aktualität der Ergebnisse und gewährleistet eine hohe Qualität in der Lehre.

Hochschule Karlsruhe – Technik und Wirtschaft

Institute of Materials and Processes (IMP)

Moltkestrasse 30

76133 Karlsruhe

Deutschland

Tel: +49 (0) 7 21 / 9 25-2395

Fax: +49 (0) 7 21 / 9 25-2348

sekretariat.imp@hs-karlsruhe.de

Das Team des Institute of Materials and Processes – Abteilung Fertigungstechnik und Produktion

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com