Wenn es darum geht, ein besonders komplexes Werkzeug zu fertigen, ist das Team bei der K+S GmbH Modell- und Formenbau in seinem Element. Die Basis hierfür ist ein breites Know-how in Bezug auf Fertigungsverfahren und Werkstoffe,aber auch auf moderne Werkzeugmaschinen. Jüngstes Mitglied im Maschinenpark ist die Mitsubishi Electric FA50-S Advance V, mit der neue Fertigungsoptionen eröffnet werden.

Grund für die Entscheidung für eine Mitsubishi Electric-Maschine war für Rudolf Kuhn auch der gute Ruf des Unternehmens beim Service.

Überraschend – das ist der erste Gedanke, der einem beim Betreten der K+S Modell- und Formenbau durch den Kopf geht. Im Foyer des modernen Industriebaus steht eine riesige runde Badewanne von Hansgrohe, die üblicherweise in hochglänzenden Prospekten angepriesen wird. Rudolf Kuhn, Geschäftsführer des Unternehmens aus dem badischen Waghäusel, setzt solche Designerträume in bodenständige Fertigungsverfahren um. Bis dahin waren Badewannen in dieser Größenordnung schlicht zu schwer (bis zu 600 kg) und verkauften sich schleppend. Das Exemplar in der Eingangshalle wiegt dagegen 75 kg und hat sich zum Verkaufsschlager entwickelt. „Wir waren schon immer als Problemlöser gefragt. Für diesen Badewannentraum haben wir innerhalb eines Jahres ein spezielles Fertigungsverfahren, die Werkzeuge und die dazugehörige Oberflächenbearbeitung entwickelt, da man mit dem herkömmlichen Mineralgussverfahren nicht weiterkam“, beschreibt Kuhn die Umsetzung. Doch die Herstellung von Badewannen und Armaturenserien ist nur ein Standbein des mittelständischen Unternehmens. Seit mehr als 20 Jahren ist man zuverlässiger Partner namhafter Unternehmen der Automobilzuliefer-, Luftfahrt- und Sanitärindustrie. Dabei reicht das Fertigungsspektrum von der CAD-Konstruktion und der NC-Programmierung über die Herstellung unterschiedlichster Produktionswerkzeuge und Vorrichtungen bis hin zur Fertigung von Prototypen, kleinen und mittleren Serien in verschiedenen Herstellverfahren.

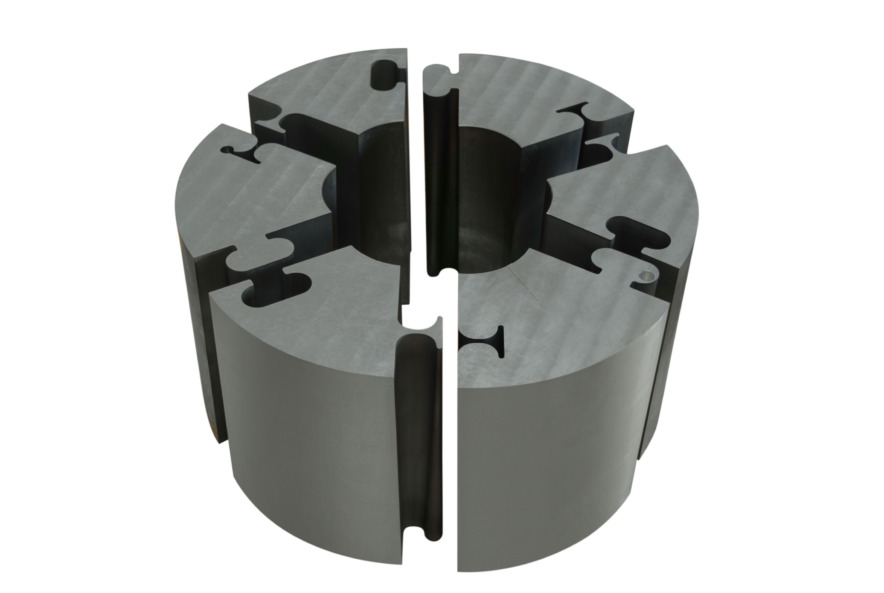

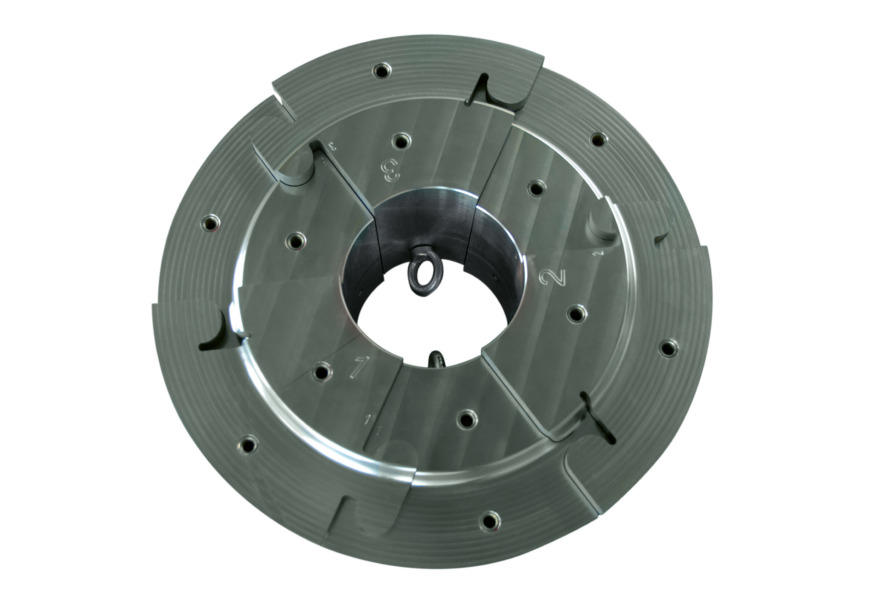

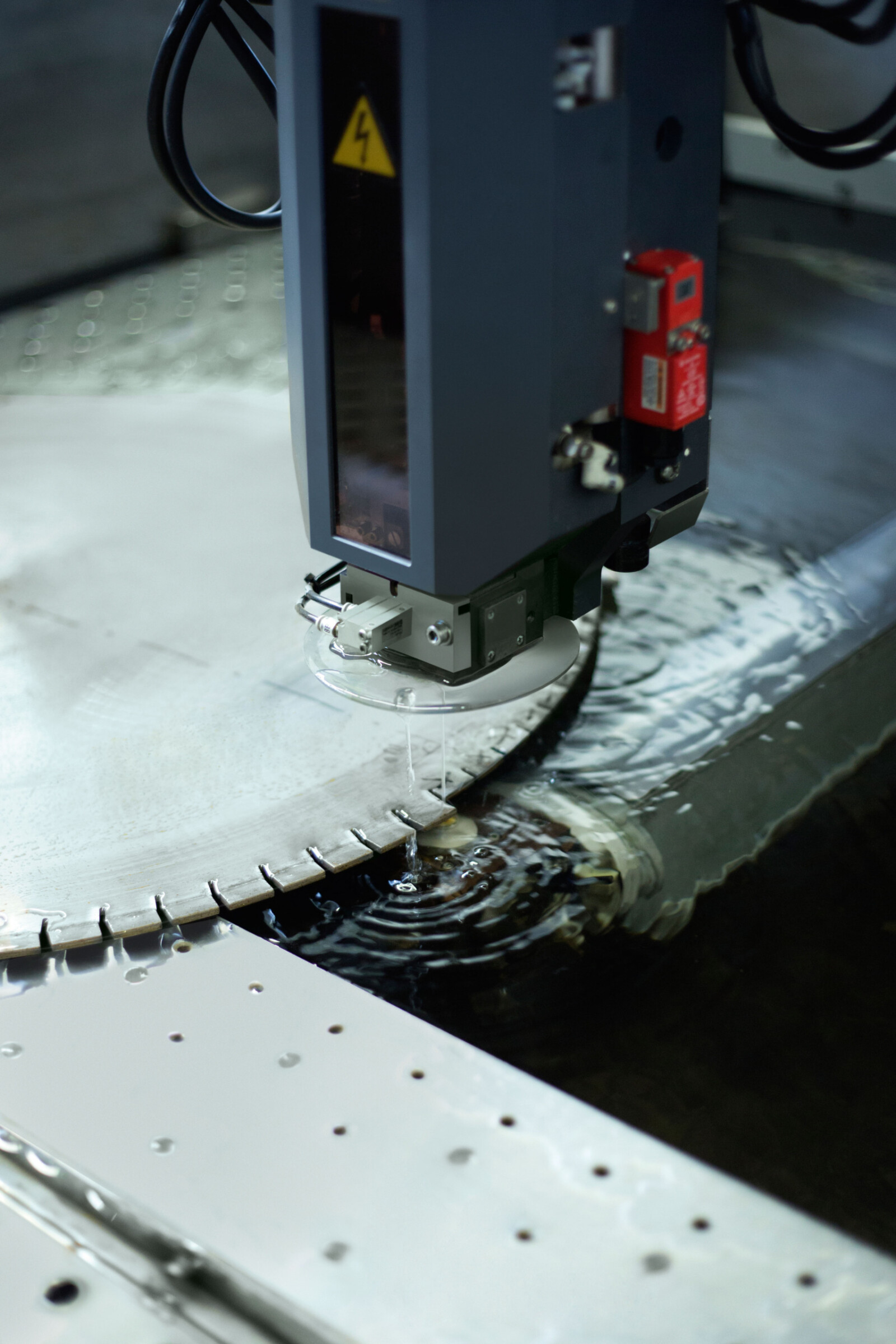

Der Rohling ist für einen RTM-Werkzeugkern für das Entwicklungsprojekt „Flugzeugfelge“ aus Carbon, hier im Bild nach dem 5-achsigen Drahterodieren. Der zunächst geschlossene Ring wurde in sechs Segmente geteilt.

Erfolgsfaktor ist die Entwicklung von Fertigungsverfahren, die auf den ersten Blick nicht so einfach zu lösen sind. Dabei konzentriert sich die Mannschaft um Kuhn auf die Entwicklung von Werkzeugen und Vorrichtungen für Prototypen, Vorserien- und Serienteilen – etwa Batterieabdeckungen für Elektrofahrzeuge, Innenverkleidungen von Flugzeugen, Kabinendächer für Mähdrescher und Traktoren oder für Fahrzeuginterieurteile sowie Motorraumabschirmungen.

{%CAPTION%}

Den Einstieg in die Erodiertechnik nahm das Unternehmen vor vier Jahren mit der Entwicklung eines Stanzwerkzeuges für die Herstellung von Hitzeabschirmblechen für Unterbodenverkleidungen in Pkws. In jedem Fahrzeug gibt es vielfältige Verkleidungen aus Kunststoff, die an einigen Stellen mit einem vorgeformten Blech versehen werden. Dies schirmt zum Beispiel Hitze ab oder wird zur Geräuschdämmung verwendet. „Aus Fertigungssicht sind diese Bleche sehr schwer zu stanzen, da sie sehr dünn sind, in der Regel zwischen 0,1 bis 0,2 mm“, erklärt Kuhn die Besonderheit. Die Erstellung eines entsprechenden Werkzeuges stellt eine besondere Herausforderung dar. Als Faustregel beim Stanzen gilt: 10 Prozent der Materialdicke sollte der Schneidspalt betragen. Das bedeutete also einen Schneidspalt von 1 bis 2 hundertstel Millimeter. „Zuerst haben wir versucht, das Werkzeug zu fräsen. Da es sich aber um einen gehärteten Werkstoff handelt, war dies nicht so einfach“, erinnert sich Kuhn. Um die nötige Genauigkeit zu erhalten, schickte man die Werkzeuge schweren Herzens zu einem Lohnerodierer. Dies war eine ungewohnte Situation für das Unternehmen, lieber nahm man die Dinge selbst in die Hand.

Als sich die Auftragslage weiter positiv entwickelte, stand Kuhn vor der Entscheidung: „Sollen wir in eine weitere 5-Achs-Fräsmaschine oder in eine Drahterodiermaschine investieren?“ Die Entscheidung fiel auf die Drahterodiermaschine und dies obwohl − wie Kuhn offen bekennt − sie damals nicht viel Erfahrung mit der Technologie hatten. „Letztendlich gab unsere eigene Erfahrung mit den Lohnerodierern den Ausschlag“, begründet Kuhn den Einstieg in diese Bearbeitungsart. So war es schwierig, überhaupt einen Lohnerodierer zu finden, der den eigenen Qualitätsmaßstäben gerecht wird und beispielsweise auch Maschinen mit großen Abmessungen bereitstellte. „In Deutschland war das gerade mal einer – für Fräsarbeiten gibt es jedoch genügend Kapazitäten“, so die Erfahrung von Kuhn.

{%CAPTION%}

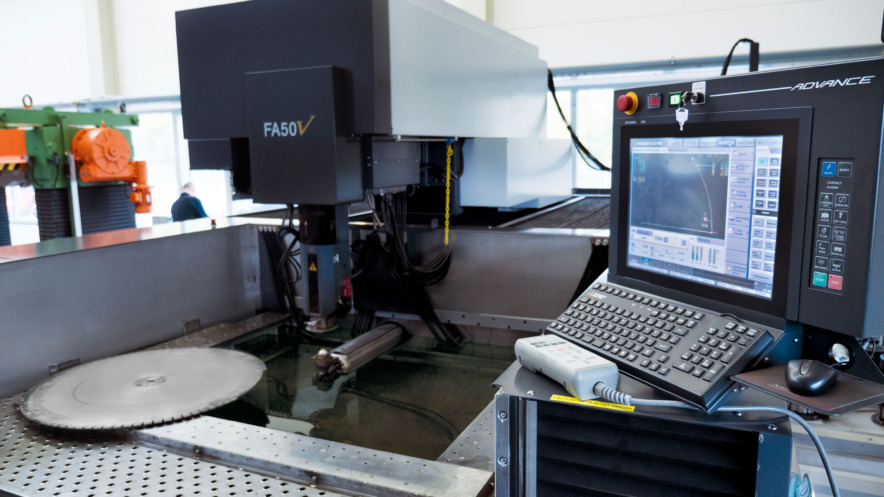

Kuhn informierte sich daraufhin auf der EMO über Erodiermaschinen und entschied sich für die Mitsubishi Electric FA50-S Advance V. Grund dafür war neben der Technologie der gute Ruf des Unternehmens beim Service. „Für mich ist das fast entscheidender als die laufenden Kosten“, so Kuhn, der fast ein wenig bedauert, dass er Mitsubishi Electric in diesem Punkt noch nicht auf die Probe stellen konnte, weil es bisher schlicht keinen Bedarf gab. Weiterer Pluspunkt: Da die FA50-S Advance V erheblich energieeffizienter als das Vorgängermodell ist, stehen günstige Finanzierungsmodelle seitens der KfW-Bank zur Verfügung. Das einzige Manko war die Lieferzeit von einem halben Jahr, da bereits der erste Auftrag vor der Tür stand. Die Wartezeit wurde jedoch überbrückt, indem Mitsubishi Electric eine etwas kleinere Ersatzmaschine für diesen Zeitraum zur Verfügung stellte. Die Übergangszeit nutzte man für die Einarbeitung von zwei Mitarbeitern. „Die Schulung war hervorragend, sodass wir wirklich gleich loslegen konnten“, so Kuhn. In dieser Zeit bestätigte sich auch, dass die Entscheidung für die große Mitsubishi Electric-Maschine die richtige war. Gleich der erste Auftrag umfasste ein Werkstück, dessen Dimensionen die kleinere Ersatzmaschine an ihre Grenzen brachte. „Lieber investiere ich eine Stufe größer, damit ich für alle Eventualitäten gerüstet bin, als dass ich einen Auftrag ablehnen muss“, bekräftigt Kuhn. Mit Verfahrwegen von 1.300 x 1.000 x 400 mm und maximalen Werkstückabmessungen von 2.000 x 1.700 x 390 mm handelt es sich bei der FA50-S Advance V um eine der größten Drahterodiermaschinen, die es derzeit auf dem Markt gibt. Ein halbes Jahr später war es dann so weit, die neue Maschine wurde geliefert und innerhalb einer Woche vor Ort aufgebaut. Die Drahterodiermaschine Mitsubishi Electric FA50-S Advance V konnte in Betrieb gehen. An Sonderausstattung wurden noch die Vorrichtung für große Drahtrollen und ein Telefonmodul ergänzt, um bei einem Maschinenstillstand den zuständigen Mitarbeiter per SMS zu informieren. Seit Mai 2014 ist die Maschine in den unterschiedlichsten Aufgaben im Einsatz.

{%CAPTION%}

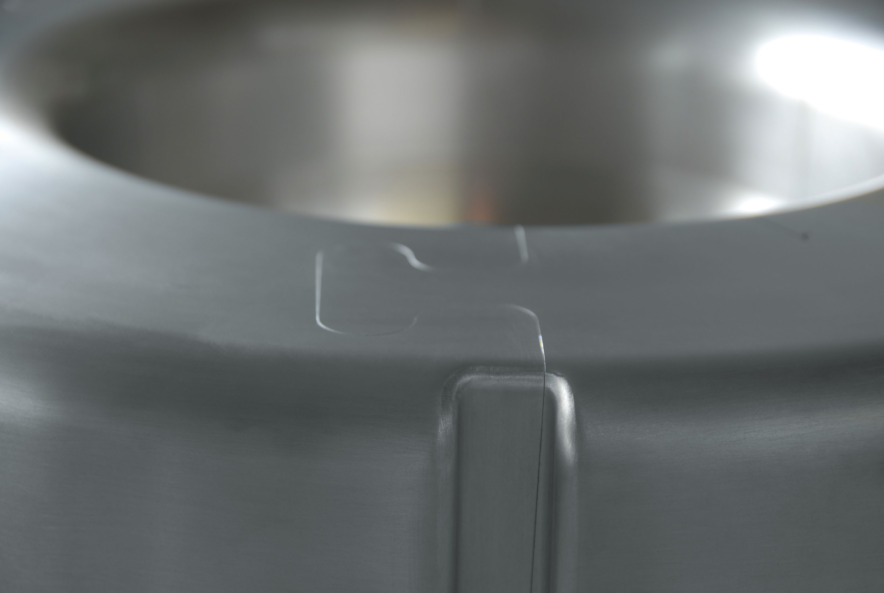

Hauptsächlich wird die neue Erodiermaschine für die Erstellung von Stanzwerkzeugen aus hochlegiertem Werkzeugstahl eingesetzt und hat inzwischen die Frästechnik in dieser Anwendung fast abgelöst. „Wir sind nun in der Lage, die Messergeometrien der Stanzwerkzeuge im µm-Bereich und mit höchsten Oberflächenqualitäten selbst herzustellen“, beschreibt Kuhn die Hauptaufgabe. „Die auf der Maschine erodierten Messer passen zu 100 Prozent. Beim Fräsen haben wir oft nach dem Zusammenbau festgestellt, dass einzelne Bereiche nicht passten und mussten noch einmal nacharbeiten.“ Mit der Erodiermaschine werden zudem Versuchswerkzeuge für diese Bleche hergestellt. „Es gibt kein wirklich gutes Simulationstool für Umformversuche, insbesondere wenn die Bleche kalottiert und aus Gründen der Geräuschdämmung perforiert sind. Hier kann jedes Loch später zu einem Riss führen“, macht Kuhn deutlich. Auch Heißsiegelwerkzeuge, um die Abschirmbleche aus Aluminium mit dem Kunststoff zu verbinden, wurden bereits auf der neuen Maschine gefertigt.

{%CAPTION%}

Dabei ist man aber noch längst nicht am Ende der Aufgaben, ist Kuhn überzeugt. Neben der Herstellung von Stanzwerkzeugen hat das Unternehmen inzwischen auch ein RTM-(Resin Transfer Moulding)Werkzeug auf der FA50-S Advance V entwickelt, mit dem später eine Flugzeugradfelge aus Carbon hergestellt wird. Eine weitere Anwendung: Derzeit bearbeitet das Unternehmen Diamantschneidblätter zum Betonschneiden, bei dem die Zähne weggebrochen sind. Um neue Zähne anzuschweißen, werden extrem plane Oberflächen benötigt. Diese Arbeit erledigt die neue FA50-S hervorragend. „Wir sehen täglich, welche neuen Aufgaben wir mit der Maschine lösen können. Früher haben wir für einige Aufgaben die Fräsmaschine eingesetzt, wo heute die Erodiermaschine viel geeigneter ist“, freut sich Kuhn, der mit dieser Erfahrung im Rücken inzwischen selbst als Lohnerodierer auftritt. Denn es hat sich gezeigt, dass man mit der eigenen Maschine im Haus ein besseres Gespür für die Bearbeitungsschritte erhält. So wundert sich Kuhn bis heute, warum er damals die Werkstücke dreidimensional vorgefräst zum Lohnerodierer geben sollte. Als er dieses Werkstück auf der eigenen Maschine fertigte, wurde schnell deutlich, dass es optimaler ist, das plane Material erst zu erodieren und dann zu fräsen. „Wenn die Maschine im Haus ist, ist man flexibler, kann Bearbeitungsschritte verändern und bekommt viele neue Ideen – und das ist das Erfolgsrezept für einen Mittelständler“, so Kuhn abschließend.

Wir sehen täglich, welche neuen Aufgaben die Maschine nun lösen kann. Früher haben wir für einige Aufgaben die Fräsmaschine eingesetzt, wo heute die Erodiermaschine viel geeigneter ist.

Geschäftsführer der K+S GmbH Modell- und Formenbau, Waghäusel

Höchste Oberflächenqualität bei eigener Herstellung.

Name und Sitz des Unternehmens:

K+S GmbH Modell-und Formenbau

Deutschland

Gründungsjahr:

1990

Geschäftsführer:

Rudolf Kuhn

Mitarbeiterzahl:

15

Kerngeschäft:

Konstruktion und Herstellung unterschiedlichster Produktionswerkzeuge und Vorrichtungen bis hin zur Fertigung von Prototypen, kleinen und mittleren Serien in verschiedenen Herstellverfahren.

K+S GmbH Modell-und Formenbau

Industriestrasse 18

68753 Waghäusel, Deutschland

Tel +49 7254 95 882-0

Fax +49 7254 95 882-90

info@ks-modell-formenbau.de

www.ks-modell-formenbau.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com