Erwin Pieper, Eidgenössisch diplomierter Mechanikermeister und Leiter Werkstatt der Abteilung Konstruktion/Werkstatt bei der Empa, legt ein dreiteiliges Erodierteil aus rostfreiem Stahl auf den Besprechungstisch, das als Briefbeschwerer dienen könnte. Schiebt man die einzelnen Komponenten auseinander, wird daraus ein Zettelhalter für Notizen mit dem hervorgehobenen Wort DANKE. „Das Teil, das wir mehrfach hergestellt haben, ist als Dankeschön für die Direktion der Empa und für die Abteilungen gedacht, die sich an der Investition in die MV1200S Tubular beteiligt haben. Wir rechnen mit einer Amortisationszeit von zwei bis drei Jahren, da in vergleichbaren Zeiträumen bisher externe Erodierkosten in Höhe des Kaufpreises angefallen sind.“

Die Empa, 1880 als ›Anstalt für die Prüfung von Baumaterialien‹ im Kellergeschoss des Polytechnikums in Zürich, der heutigen Eidgenössischen Technischen Hochschule Zürich (ETH), gegründet und 1938 zunächst in ‚Eidgenössische Materialprüfungs- und Versuchsanstalt für Industrie, Bauwesen und Gewerbe‘ umbenannt, hat lange im Ruf gestanden, alle Materialien bei den Prüfungen und Versuchen zu zerstören. Erwin Pieper lächelt. „Inzwischen ist unser Image besser. Denn schon seit 1988 steht der Name Empa für ‚Eidgenössische Materialprüfungs- und Forschungsanstalt‘.“ Und das ist die Empa mittlerweile auch: ein interdisziplinäres Forschungs- und Dienstleistungsinstitut für Materialwissenschaften und Technologieentwicklung. Die Empa schafft die wissenschaftlichen Grundlagen für eine nachhaltige Gesellschaftsentwicklung und kreiert aus Forschungsergebnissen, gemeinsam mit Industriepartnern, marktfähige Produkte. Inso-fern trägt die Institution maßgeblich dazu bei, die internationale Wettbewerbsfähigkeit der Schweizer Wirtschaft zu stärken.

Zu den Aufgaben der Werkstatt gehört es, Werkstoffproben zu erodieren, die häufig aus mehreren Materialien zusammengesetzt sind und sich wegen der Härte des Werkstoffs mit herkömmlichen Methoden nicht trennen lassen. Beispiele dafür sind Nickelbasislegierungen mit Baustahl und auf Metall aufgelötetes Goldgermanium. Die Empa nimmt davon Proben und kontrolliert unter anderem das Verhalten des Werkstoffes in Bezug auf Ermüdung bei verschieden hohen Temperaturen. Oder man erodiert einen kleinen Riss hinein und prüft, ob und wie dieser unter Belastung wächst. Zu dem zu erodierenden Materialspektrum zählen außerdem vor allem Aluminium, Beryliumbronze, Titan und rostfreier Stahl, aber auch Hartmetall und Baustahl. Erwin Pieper holt ein sehr kleines Teil aus der Ausstellungsvitrine, das aus Molybdän gefertigt worden ist. „Da ein Fräswerkzeug bei solch einem harten Metall brechen könnte und Prozesssicherheit für uns höchste Priorität hat, haben wir in dem Fall lieber erodiert.“ Hinsichtlich der Präzision reicht der Empa meist ein hundertstel Millimeter. Die erforderliche Oberflächengüte liegt bei einem Mittenrauwert von 0,8 bis 0,4 Mikrometer.

Erwin Pieper blättert in einer Auftragsliste. „Für uns ist auch die hohe Bearbeitungsgeschwindigkeit wichtig, mit der Mitsubishi Electric das Drahterodiersystem ausgestattet hat. Uns fehlt zwar der Vergleich mit einer anderen Maschine, unser externer Partner bestätigt aber durch seine Stundennachweise, dass er zum Erodieren ähnlicher Teile länger braucht als wir.“ Der Zeitaufwand schwankt bei der Empa, die Draht im Durchmesser von 0,25 Millimeter verwendet, zwischen drei Minu-ten und 20 Stunden. Das Ausgangsmaterial ist bis zu 210 Millimeter hoch, 500 Millimeter lang und 200 Millimeter dick. Weil die Werkstatt kurze Durchlaufzeiten erzielt, zu denen auch ein Aufspannsystem beiträgt, schafft sie Kapazitäten für weitere Aufträge.

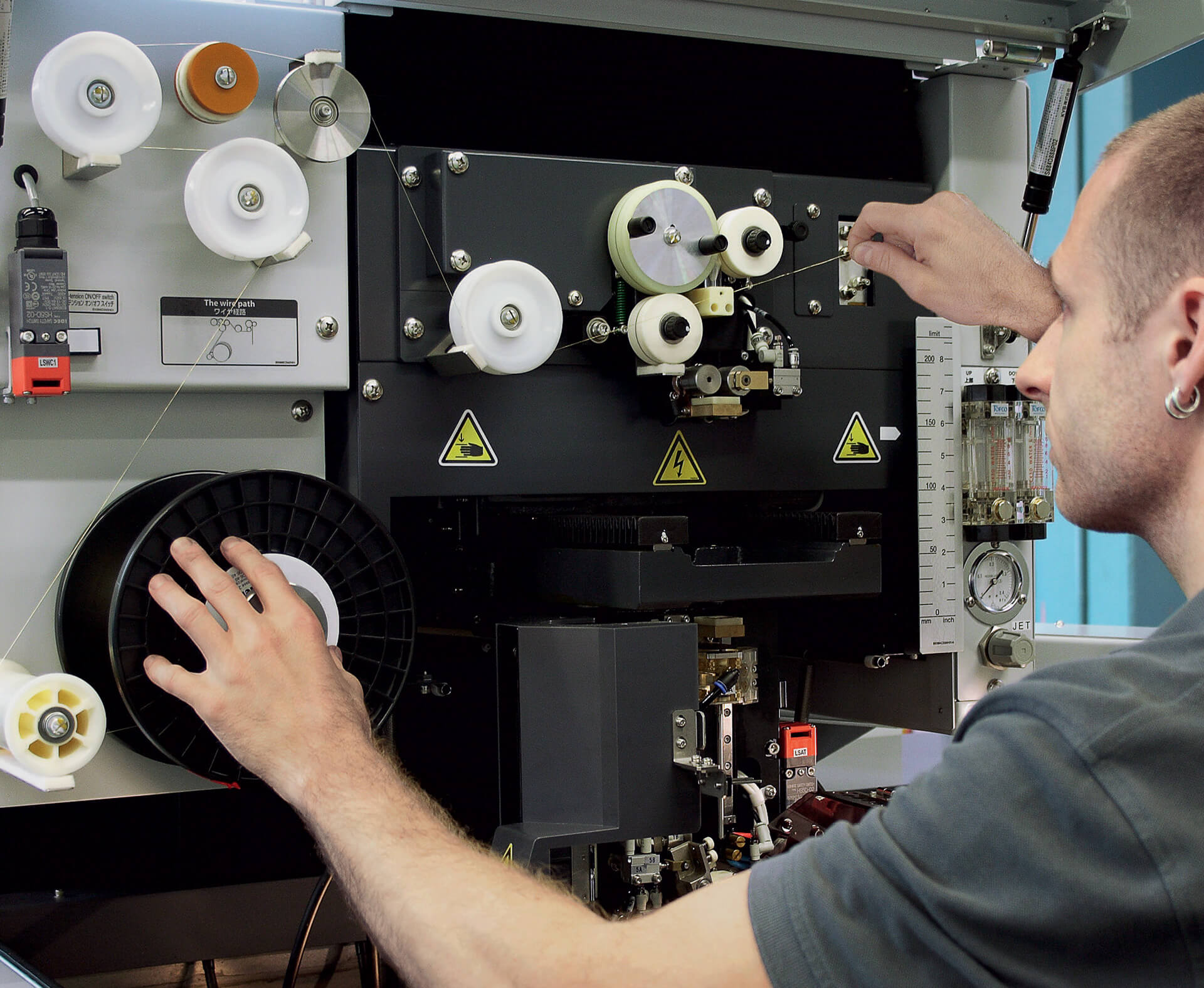

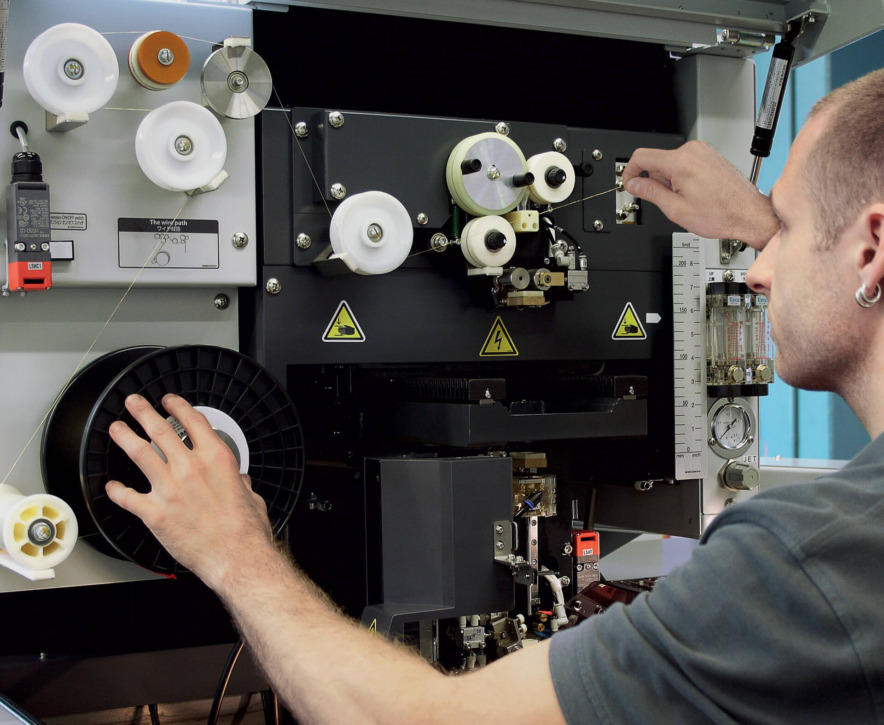

Franz Stebler wechselt die Drahtrolle und sorgt für die richtige Führung über mehrere Umlenkrollen.

» Für das Geld, das wir ausgeben konnten, haben wir die beste sowie die bedienungs- und wartungsfreund-lichste Maschine erhalten. «

Neben der einen Drahterodiermaschine, die seit Januar 2013 im Einsatz ist, stehen der Werkstatt fünf Fräsmaschinen zur Verfügung. Entsprechend gering ist der Erodieranteil am gesamten Bearbeitungsvolumen. Allerdings gibt es Herausforderungen, die lediglich mithilfe der Drahterodiertechnik zu lösen sind.

Erwin Pieper schaut dem Bediener zu, der einen Erodierprozess startet. „Die Maschine bietet viel Komfort. Der Mitarbeiter ist von Beginn an damit klar gekommen.“ Eine Basis hierfür bildet die höhere Anwenderfreundlichkeit der vollständig digitalen Advance Plus CNC-Steuerung, die über das ebenfalls neue optische Netzwerk Optical-Drive-System spürbar schneller und effizienter via Lichtwellenleiter mit den Servoverstärkern und den Tubular-Direktantrieben der Maschine kommuniziert. Als Vorteil resultiert daraus unter anderem noch mehr Bearbeitungspräzision. Programmiert wird jedoch nicht an der Maschinensteuerung. Stattdessen schickt das Team von Erwin Pieper komplette Programme an die MV1200S Tubular. Pieper hält eine Drahtführung in der Hand. „Dieses Verschleißteil lässt sich zügig und einfach aus- und wieder einbauen. Eine Aufgabe, die einmal in der Woche bei der Reinigung anfällt. Genauso wichtig ist es, dass die Maschine den Draht, sollte er reißen, automatisch wieder einfädelt, da wir in der Werkstatt nachts manchmal mannlos arbeiten.“ Insofern profitiert die Empa von der neuen Drahteinfädelung ›Intelligent AT‹, die im Dielektrikum, in unterbrochenen Startbohrungen sowie im Schnittspalt – und dort sogar bei hohen Werkstücken – einfädelt. Egal, ob ein Einfädelstrahl genutzt wird oder nicht. Erwin Pieper interessieren auch die Tubular Shaft Motoren der MV-Serie, die in der X- und Y-Achse der Maschine für rastfreie und sensibel regelbare Bewegungen sorgen. Er betont die Verschleißfreiheit des Antriebskonzeptes, das ohne Spindeln und Kugeln auskomme und daher ruhiger und wartungsfrei laufe.

Kernhalter aus Vergütungsstahl Böhler V155 beziehungsweise 1.6582, innen erodiert, zum Extrudieren von Keramikfiltern.

Für Mitsubishi Electric spricht außerdem der gute Service.

„Wir haben uns für die MV1200S Tubular entschieden, weil sie für eine Kombination aus moderner Technologie und einem sehr günstigen Preis-Leistungs-Verhältnis steht. Letzteres bezieht sich auf ihre hohe Präzision und den Vergleich mit einer Fräsmaschine.“ Pieper klappt den Projektordner auf. „Vorher hatten wir drei Angebote geprüft. Für das Geld, das wir ausgeben konnten, haben wir die beste sowie die bedienungs- und wartungsfreundlichste Maschine erhalten.“ Als Referenz habe man Erodiersysteme von Mitsubishi Electric beim Rennwagenhersteller Sauber angesehen, so Pieper, der fast ein identisches Materialspektrum wie die Empa erodiere. Für Mitsubishi Electric spreche außerdem der gute Service, für den der im Nachbarort ansässige Schweizer Händler des Unternehmens verantwortlich sei.

Franz Stebler spannt einen Werkstoff in die Maschine ein.

Name und Sitz des Unternehmens:

Empa Materials Science & Technology, Dübendorf (Schweiz)

Gründungsjahr:

1880

Geschäftsführer:

Prof. Dr. Gian-Luca Bona

Kerngeschäft:

Forschung & Entwicklung, Materialwissenschaften & Technologie

Empa

Überlandstrasse 129

8600 Dübendorf

Schweiz

Tel +41 . 58 . 765 1111

Fax +41 . 58 . 765 1122

contact @ empa.ch

www.empa.ch

Forschen, entwickeln, prüfen und lehren.

In der Lehre als Maschinenmechaniker.

Die Neugier und die Freude an der Technologie.

EDM, 5-axis machining in the milling sector, programming with a CAM system and investment in clamping systems for faster set-up.Erodieren, Fünf-Achs-Bearbeitung beim Fräsen, Programmierung über ein CAM-System und Investitionen in Aufspannsysteme für kürzere Rüstzeiten.

Wir wollen weiterhin forschen und entwickeln. Als Werkstatt muss man sich neuen Richtungen anpassen.

In der Freizeit mit meiner Modelleisenbahn sowie beim Wandern und Nichtstun.

Zuverlässigkeit und Offenheit für verschiedene Lösungen.

Wenn jemand etwas ausprobiert und es geht schief.

Dass ich mit einem Draht und Strom Metall trenne.

Empa Materials Science & Technology

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com