Form folgt Funktion – diesen Leitsatz des Designs hat das Metallbauunternehmen Bacher in Oberbayern tief verinnerlicht, sowohl bei ihren Produkten, aber auch an ihrem neu errichteten Firmensitz. Mit dabei sind Erodiermaschinen von Mitsubishi Electric, die ihren Teil zum Erfolg beitragen.

Sein eigener Architekt. Kurze Wege sind Pflicht.

Es ist eine großartige Kulisse, vor der sich der Firmensitz der Bacher GmbH Metallverarbeitung in Bad Feilnbach befindet. Ob sich der Ausblick auf die Alpen, den Wendelstein immer vor Augen, auch auf die tägliche Arbeit auswirkt? Weite und Großzügigkeit bei gleichzeitig kurzen Wegen, schönes Design und Praxisnähe waren für Josef Kuchlmeier, Geschäftsführer von Bacher, jedenfalls unabdingbar, als es an die Neuplanung des Gebäudes ging.

Weite und Großzügigkeit.

Dabei waren die Anfänge des Unternehmens bescheiden. Senior Sebastian Bacher startete in den 1970ern mehr oder minder in einer Garage, heute arbeiten 70 Mitarbeiter auf 5500 m². Obwohl der Senior immer noch jeden Tag in der Firma auftaucht, liegt das aktuelle Tagesgeschäft längst in den Händen von Kuchlmeier, der noch unter Bacher Senior sein Handwerk gelernt hat. Kuchlmeier, damals jüngster Werkzeugmachermeister in Bayern, ist nach und nach in die Aufgabe gewachsen, bevor er im vergangenen Jahr offiziell das Unternehmen Bacher GmbH Metallverarbeitung zur Mehrheit übernommen hat.

Josef Kuchlmeier (links) und Herbert Linseisen bei der Prüfung eines Werkstücks

Ein befreundeter Kollege ist seit vielen Jahren mit vier Mitsubishi-Maschinen sehr zufrieden, das hat uns die Entscheidung leicht gemacht.

Josef Kuchlmeier,

Geschäftsführer bei Bacher GmbH

Bereits in den vergangenen Jahren hat Kuchlmeier dem Unternehmen sein eigenes Gesicht gegeben. Nachdem am letzten Standort die Hallen wieder einmal zu eng geworden waren, entschloss sich Kuchlmeier zum harten Schnitt und entschied sich für den Neubau in Au bei Bad Feilnbach. Die Pläne für das im vergangenen Jahr fertiggestellte Gebäude stammen von Kuchlmeier selbst. Dabei sollte das Gebäude funktional sein – so sollten die Wege zwischen den Abteilungen kurz sein, also vom Werkzeugbau mit seinen rund 20 Maschinen in die Stanzerei, zur Qualitätssicherung, zu den Laserschneidanlagen etc. „Aber ich wollte auch hohe Hallen mit viel Licht, viel Platz zwischen den Büros – damit es Spaß macht, zu arbeiten“, so Kuchlmeier. Nur so ist es seiner Meinung nach möglich, kreativ zu sein und ungewöhnliche Lösungen für die Kunden zu erschaffen.

Kreativität, Schnelligkeit und Genauigkeit.

Kreativität, Schnelligkeit und Genauigkeit sind gewissermaßen das Markenzeichen des oberbayrischen Unternehmens. Dies spiegelt sich auch im breiten Portfolio wieder, das auf der einen Seite Toleranzen im Hundertstel-Bereich – etwa in der Chipindustrie – erfüllen kann, auf der anderen Seite aber auch Lampen und Schaukästen für die Gastronomie fertigt, wo es neben der eigentlichen Fertigung vor allem darum geht, dem Kunden zu zeigen, wo Verbesserungspotential liegt – etwa indem man eine optimierte Beleuchtung entwickelt. Auch die Stückzahlen variieren je nach Branche – manchmal sind es Teile in Millionen-Auflagen, dann wiederum nur ein Prototyp.

{%CAPTION%}

„Wir sind sehr breit aufgestellt. Von der Automobilindustrie über Getränkeabfüllanlagen bis zu Büromöbelherstellern – jede Branche stellt ihre eigenen Anforderungen“, erklärt Kuchlmeier und nennt das Beispiel der Objektbemusterung aus der Möbelindustrie. Es ist typisch für große Konzerne, dass diese bei der Ausstattung von Neubauten eine Bemusterung für Büros verlangen. Hier herrscht großer Termindruck, da quasi bis in letzter Minute an den neuen Möbeln gefeilt wird. „Die Beschläge müssen manchmal in Stunden geliefert sein“, macht Kuchlmeier deutlich. Sein Team arbeitet dann bis zur letzten Minute, damit der Büromöbelhersteller Steelcase sein bestes Design präsentieren kann.

2.000 EINFÄDELVORGÄNGE WURDEN OHNE UNTERBRECHUNG AN DEM WERKSTÜCK DURCHGEFÜHRT

Nicht ganz so hektisch geht es bei Produkten für Krones, Weltmarktführer für Getränkeabfülllinien, zu. Hier liefert man seit Jahrzehnten Werkstücke für die Abfülllinien. Dabei arbeitet man eng mit Krones zusammen und scheut auch nicht vor eigenen Vorschlägen zurück. So verbesserte man einen Greifer, der die Flaschen vor dem Sterilisieren dreht. Bacher liefert aber auch Entwässerungskomponenten für Duschschienen, überarbeitet derzeit Ständer für mobile Heizstrahler oder fertigt Layer für Chipprüfgeräte. Unabhängig davon, welches Produkt am Ende ausgeliefert wird – jedes muss die Qualitäts- und die Designmaßstäbe von Kuchlmeier erfüllen.

Denn nicht nur von der Architektur hatte Kuchlmeier klare Vorstellungen. Quasi zeitgleich mit dem Neubau investierte er 2,5 Millionen Euro in neue Werkzeugmaschinen, obwohl der Maschinenpark sowieso immer auf dem neuesten Stand ist. Mit dabei waren zwei Drahterodiermaschinen (MV1200R und MV2400R) sowie eine Startlochmaschine von Mitsubishi Electric, die gleich in das neue Gebäude einzogen. Dabei war dies mit einem Anbieterwechsel verbunden.

{%CAPTION%}

„Vor 30 Jahren waren wir ein echter Vorreiter, weil wir auf die Erodiertechnik gesetzt haben“, erinnert sich Martin Schmid vom Werkzeugbau. Zwar hat sich die Leistung und die Oberflächengenauigkeit in den vergangen 30 Jahren erheblich verändert, aber Geschwindigkeit ist nicht alles. „Wir gehen von der Geschwindigkeit sogar lieber noch ein kleines Stück zurück – vor allem wenn die Maschinen sowieso die Nacht durchlaufen. Viel wichtiger ist doch, dass am Morgen das Werkstück fertig ist“, ergänzt Schmid.

{%CAPTION%}

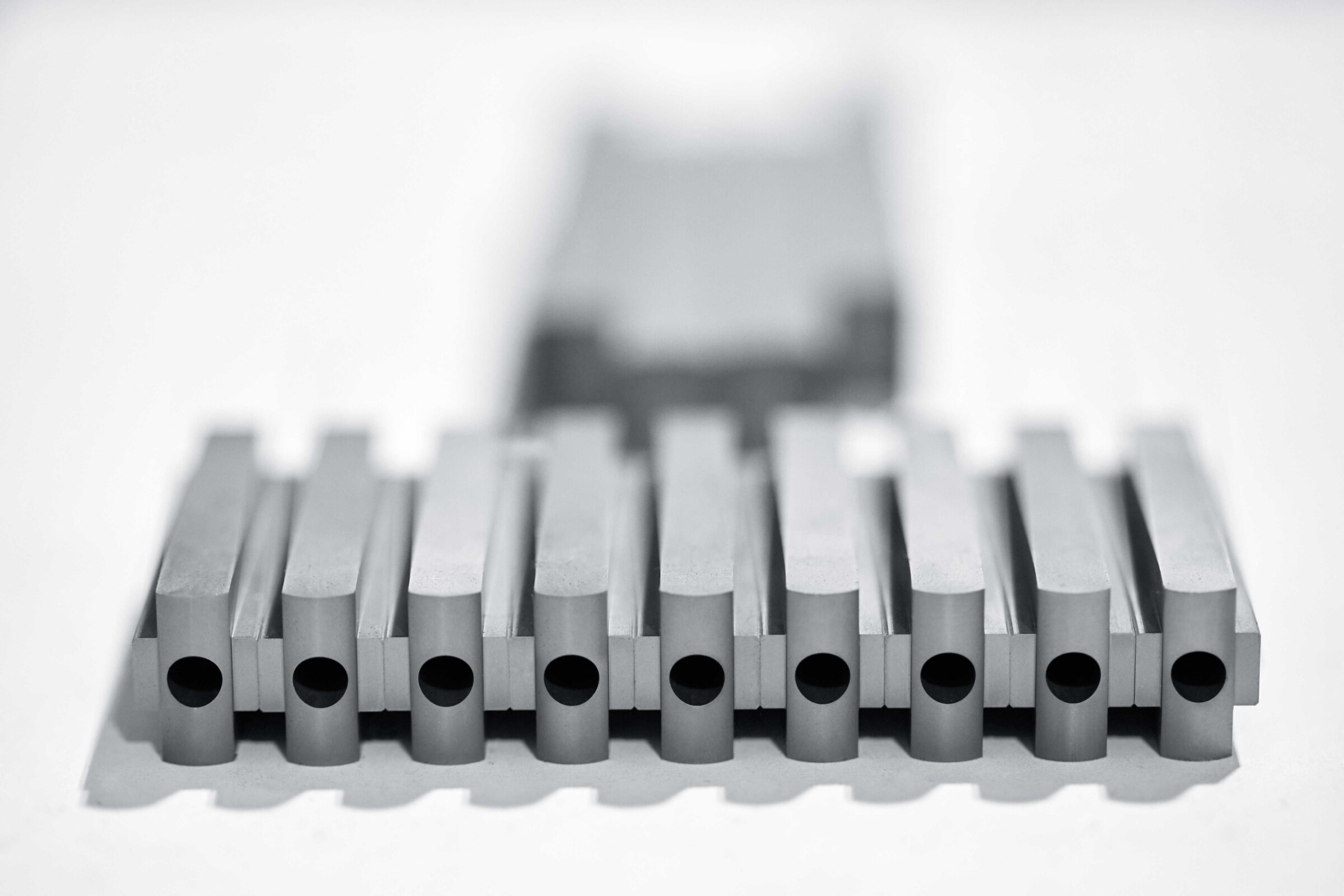

Die beiden Maschinen werden in erster Linie für die Fertigung eigener Werkzeuge eingesetzt, von denen etwa 350 im Umlauf sind. „Das älteste ist von 1975 und wird immer noch benötigt“, so Schmid. Einen geringeren Anteil nehmen Werkzeuge befreundeter Unternehmen ein, die man ebenfalls repariert oder neu herstellt. „Bei der Fertigung von Bauteilen arbeiten wir Hand in Hand mit anderen Unternehmen aus der Region“, bekräftigt Kuchlmeier. „In unserem Wendelstein-Netzwerk können wir uns aufeinander verlassen und wir halten alle die gleichen Qualitätsmaßstäbe ein.“

Problemlose Einarbeitung in den MVR-Maschinen.

Aus diesen Reihen stammt auch die Empfehlung, bei Erodiermaschinen in Zukunft auf Mitsubishi Electric zu setzen. „Ein befreundeter Kollege ist seit vielen Jahren mit vier Mitsubishi-Maschinen sehr zufrieden, das hat uns die Entscheidung leicht gemacht“, so Kuchlmeier. Es waren aber auch Aspekte wie die zwölfjährige Garantie auf Führung und Antriebe oder die Genauigkeiten und die Wartungsarmut, die den Ausschlag für Mitsubishi Electric gaben. Die Einarbeitung in den neuen Maschinentyp verlief problemlos. Schmid und sein Kollege Markus Kotz besuchten die Schulung in Ratingen und fühlten sich danach gut gerüstet.

{%CAPTION%}

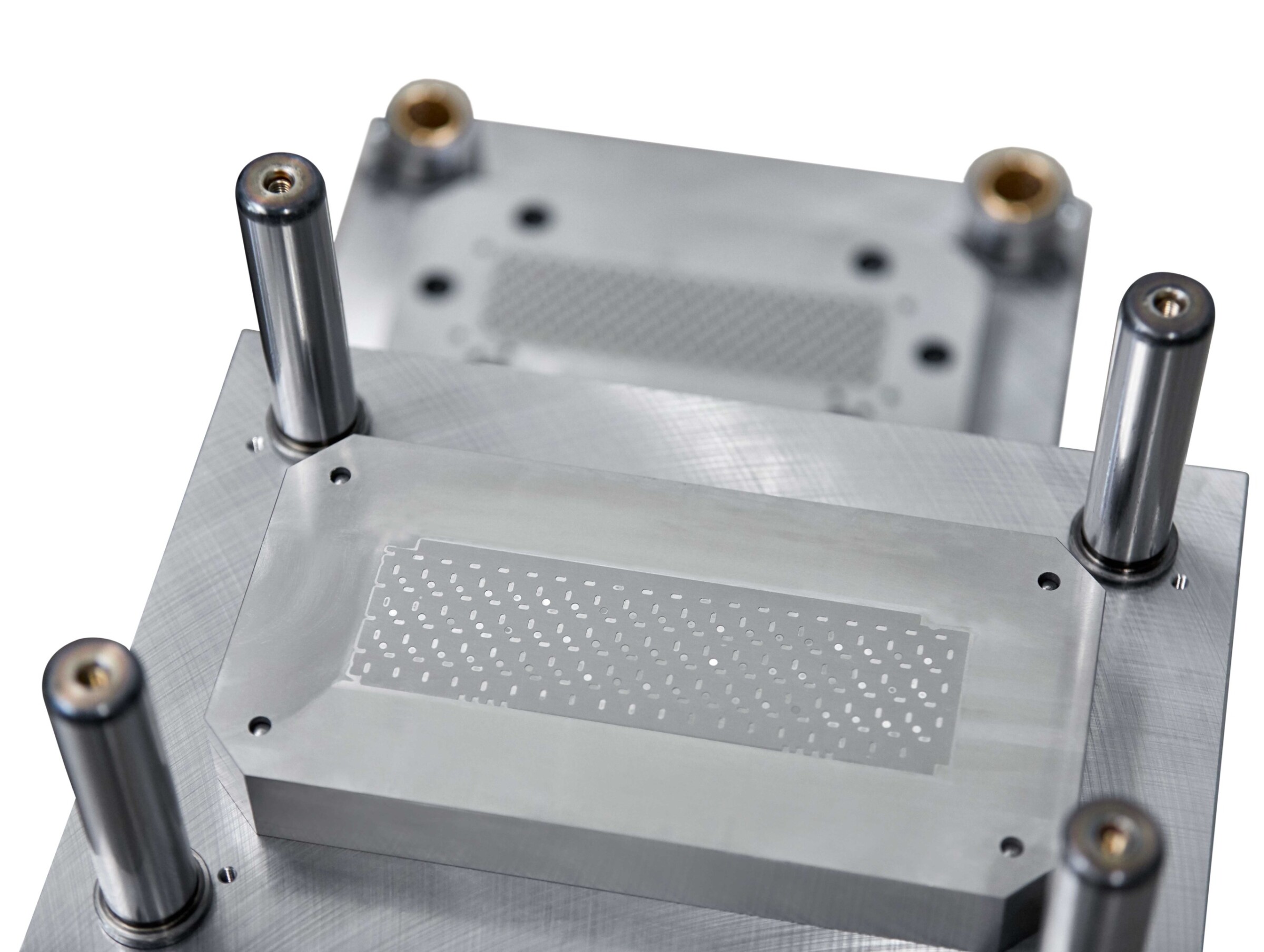

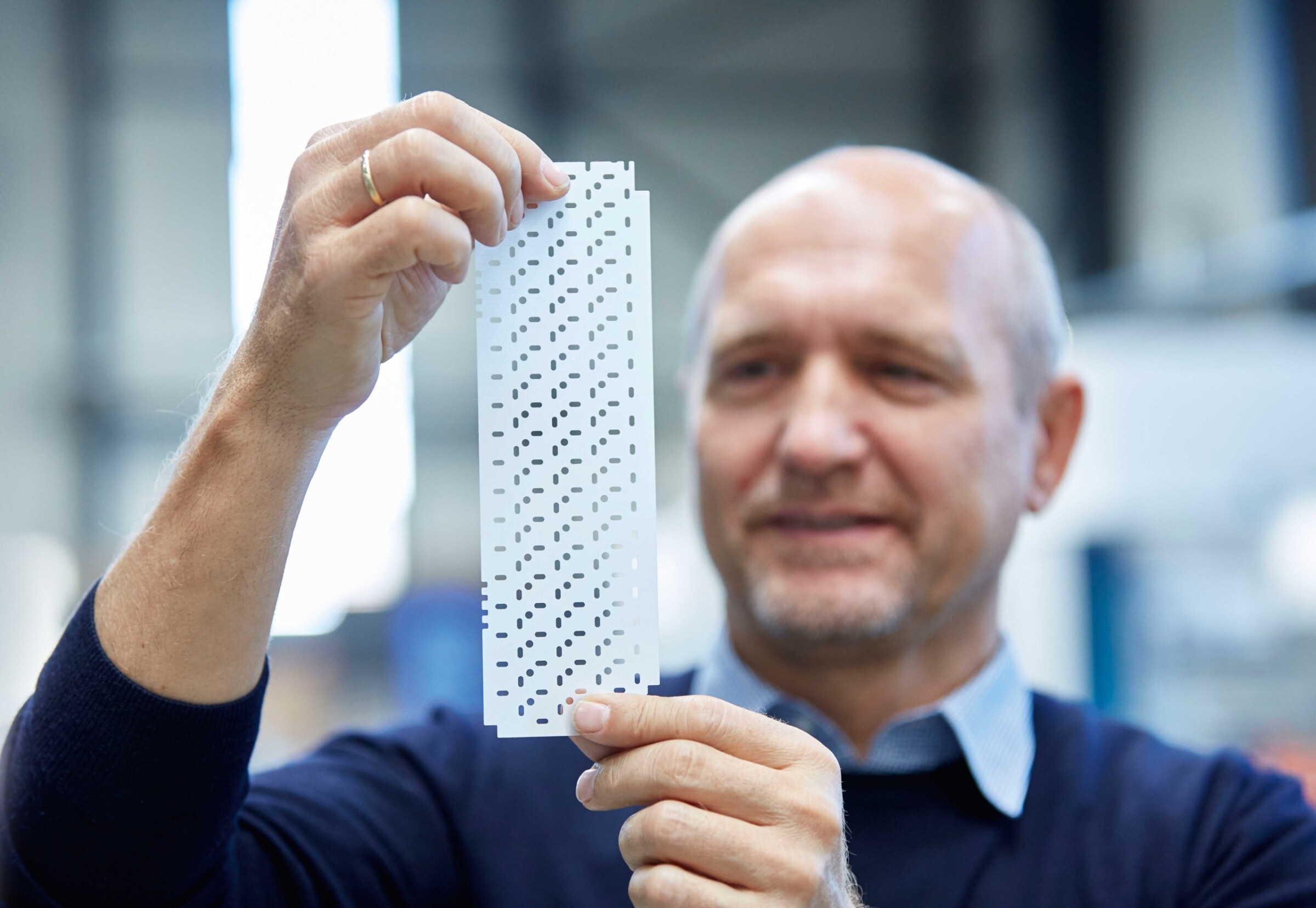

Von der Qualität der Mitsubishi Electric Maschinen konnte man sich jüngst wieder bei der Fertigung von Isolierlayern überzeugen. Diese bestehen aus einer glasfaserverstärkten Kunststofffolie in einer Dicke von 0,2 mm. Dieser Layer sorgt in einer Chip-Prüfmaschine dafür, dass die kleinen Chips (die Größe beträgt gerade mal 2 auf 2 mm) bei der Prüfung nicht verrutschen. Für das dafür benötigte Werkzeug, das später unter anderem 180 äußerst präzise Durchbrüche auf der Folie erzeugen muss, arbeitete die Mitsubishi Electric Maschine 254 Stunden am Stück. „Unsere alten Maschinen hätten dies von der Genauigkeit – immerhin liegt der Schnittspalt bei 0,01 mm – nicht geschafft. Dieses Produkt hätten wir sonst nach außen gegeben“, gibt Schmid zu. Bei der Herstellung des Werkzeuges für den Layer konnte man sich im Übrigen auch von der Qualität der Einfädelautomatik überzeugen – rund 2000 Einfädelvorgänge wurden ohne Unterbrechung an dem Werkstück durchgeführt. Aus Sicht von Schmid perfekt!

Als das Unternehmen im vergangenen Jahr in den Neubau einzog, war Senior Bacher noch davon überzeugt, dass sein Nachfolger viel zu groß geplant hatte. Doch das Unternehmen wächst weiter – bereits jetzt sind die Hallen gut mit Maschinen und Arbeitsplätzen gefüllt. Schließlich legt das Unternehmen viel Wert auf die Ausbildung, wobei Kuchlmeier keine Probleme hat, guten Nachwuchs zu finden. Schönster Beweis ist, dass der Innungsbeste vor drei Jahren aus den eigenen Reihen kam. Dazu trug sicher auch die besondere Arbeitsatmosphäre bei.

Name und Sitz des Unternehmens:

BACHER GMBH METALLVERARBEITUNG

Deutschland

Gründungsjahr:

1971

Geschäftsführer:

Sebastian Bacher, Andrea Bacher,

Josef Kuchlmeier, Herbert Linseisen

Mitarbeiterzahl:

70

Kerngeschäft:

Fertigung von Produkten aus Stanzerei, Werkzeugbau und Laserteile – vom Prototyp bis zum Serienteil

BACHER GMBH METALLVERARBEITUNG

Gewerbepark Au-Ost 1

83075 Bad Feilnbach-Au,

Deutschland

Fon +49 (0)8064 9069-0

Fax +49 (0)8064 9069-10

info@bacher-gmbh.de

www.bacher-gmbh.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com