Industrie 4.0 ist in aller Munde. Doch was bewirkt dieses Konzept? Als Nutzen für den Kunden und Verbraucher soll das individualisierte Produkt innerhalb minimaler Lieferzeit stehen. In der Industrie erfordert das zum einen große Anstrengungen. Zum anderen eröffnen sich ungeahnte Chancen, an einem kostenintensiven Standort wie Deutschland international wettbewerbsfähig zu produzieren.

Unikat als Massenproduktion.

Digitalisierung soll Unternehmen dazu befähigen, effizienter, flexibler und leistungsfähiger zu werden. Das wird künftig auch unbedingt nötig sein. Denn der Verbraucher erwartet zunehmend, dass er innerhalb kürzester Zeit ein exakt auf seine Bedürfnisse und Vorlieben zugeschnittenes Produkt erhält. Mit den bis dato üblichen Methoden der industriellen (Serien-)Produktion ist das kaum zu schaffen.

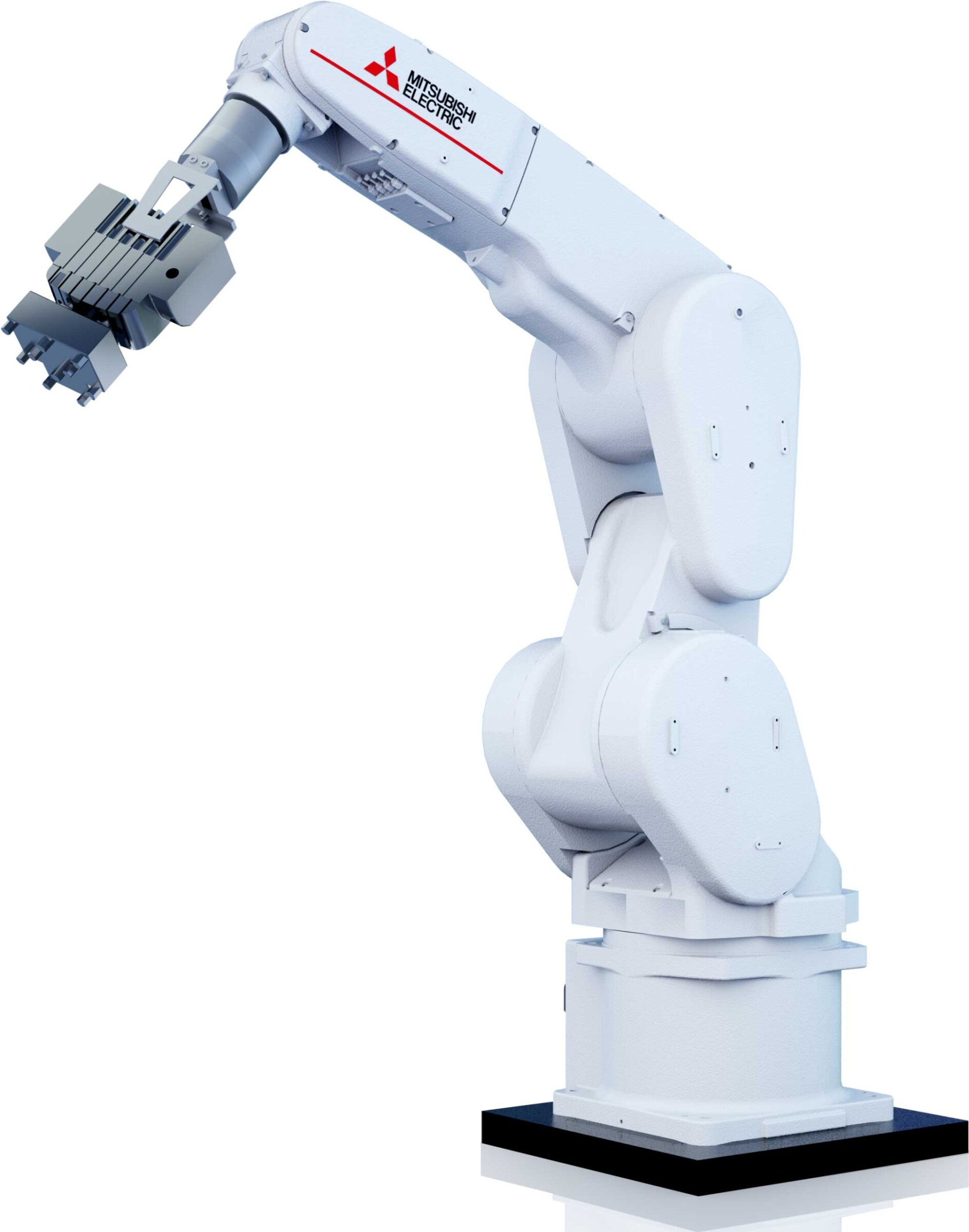

Umfassend zur Datenkommunikation vernetzte Maschinen und Arbeitsplätze beschleunigen die anschließenden Produktionsprozesse.

Deshalb arbeiten Experten in aller Welt daran, die Abläufe in Industrieunternehmen – ähnlich wie schon im Handel – weitgehend zu optimieren. Der Weg von der Bestellung über das Design, die Konstruktion und durch die Produktion bis zur Lieferung soll digital begleitet, gesteuert und überwacht werden. Dafür geeignete Konzepte bezeichnet man hierzulande als Industrie 4.0. Mit ihnen sollen Unternehmen in der Lage sein, auch das individuelle Einzelstück ähnlich schnell und wirtschaftlich wie die heute üblichen Serienprodukte herzustellen.

{%CAPTION%}

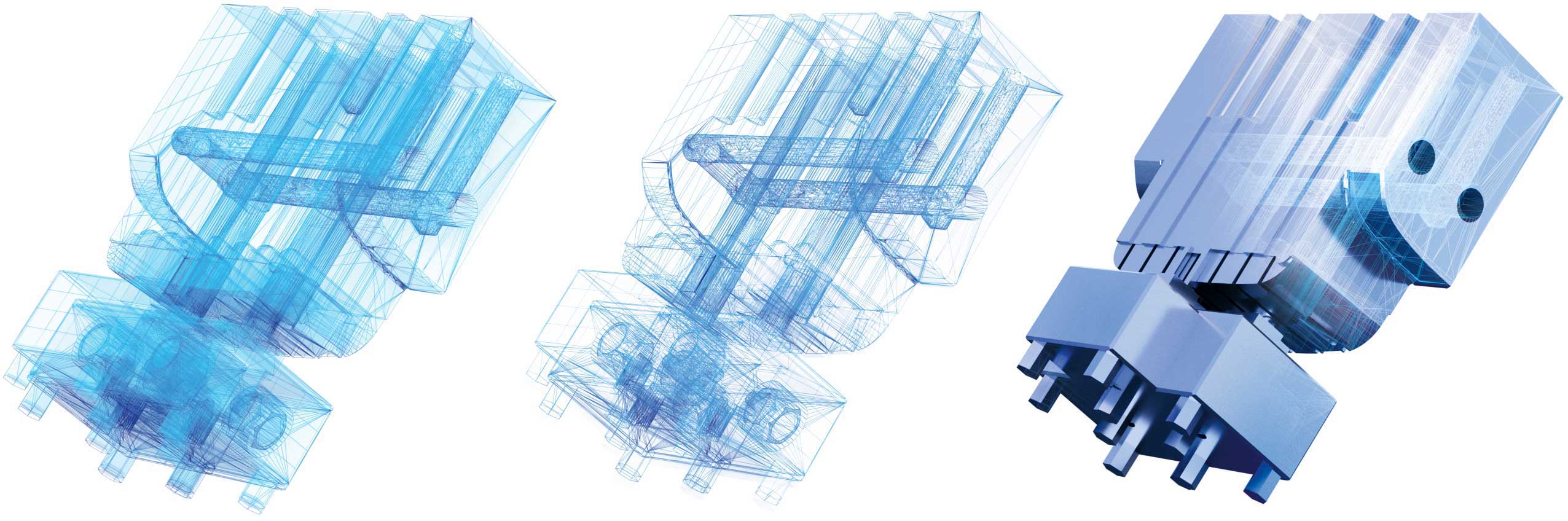

Dazu bedarf es einer umfassenden Strategie. Sämtliche Abläufe in allen Organisationsbereichen eines Unternehmens sind zu optimieren und zu digitalisieren. Das beginnt bei der Konstruktion und dem Design der Produkte. Ingenieure und Techniker arbeiten mit einer Vielzahl computergestützter Technologien. Das betrifft das Design und die Detailkonstruktion (3D-CAD), die Berechnung und Auslegung auf Festigkeit sowie statisches und dynamisches Verhalten (CAE, FEM-Berechnung), die Programmierung der Fertigungseinrichtungen (CAM), die Planung und Vorbereitung der Produktion (PDM) sowie der Prüf- und Messabläufe zur Qualitätssicherung (CAQ). Diese weitreichend digitalisierten Prozesse werden untereinander vernetzt. Daraus entsteht ein durchgängiges digitales Modell des herzustellenden Produkts. Es besteht aus einer Vielzahl signifikanter Daten und Informationen. Man bezeichnet das auch als digitalen Zwilling. Das herzustellende Produkt existiert zunächst nur virtuell. Man kennt allerdings bereits sämtliche seiner Eigenschaften und Merkmale. So kann der Verbraucher sein Produkt schon sehen – in einer dreidimensionalen virtuellen Struktur –, obwohl es noch gar nicht hergestellt wurde. In diesem digitalen Modell lassen sich flexibel und kurzfristig noch Merkmale variieren. So kann man das Produkt individuellen Wünschen und Forderungen anpassen. Aus dem somit vorliegenden Datenmodell lassen sich in der digitalen Welt sämtliche Anleitungen und Prozessvorgaben für die anschließende Produktion rasch und zuverlässig entwickeln.

{%CAPTION%}

Umfassend zur Datenkommunikation vernetzte Maschinen und Arbeitsplätze beschleunigen die anschließenden Produktionsprozesse. Individuelle Einzelstücke zu fertigen ist dabei problemlos zu verwirklichen, denn die Maschinen und das Fachpersonal erhalten jeweils unverzüglich aktuelle Daten zum Fertigen der einzelnen, individualisierten Bauteile und dazu sämtliche Informationen über die benötigten Werkzeuge sowie Hilfsmittel. Diese Daten stehen an Terminals und Computersteuerungen bereit. Für die bereits abgearbeiteten Produktionsschritte melden die Mitarbeiter und die Maschinen jeweils Daten über Betriebszustände und Arbeitsergebnisse zurück an die zentrale Produktionsplanung und -überwachung. So lässt sich der Weg vom Einzelteil bis zum komplett zusammengesetzten Produkt jederzeit anhand der digitalen Informationen durchgängig nachverfolgen. Die gesammelten Informationen werden zudem von Spezialisten analysiert. Anhand der Ergebnisse werden künftige Prozesse in der Fertigung fortlaufend optimiert. Schließlich erfasst die Qualitätssicherung auf Mess- und Prüfständen die realen Daten des Gesamtprodukts – auch sie ist in die vernetzten Strukturen integriert. Sie bekommt Vorgaben aus dem Design, der Konstruktion und dem Engineering, die sie mit den real generierten Werten des geprüften Produkts abgleicht. So erhält jedes gefertigte Produkt einen individuellen Datensatz gewissermaßen als Stempel und lebenslanges Kennzeichen.

{%CAPTION%}

Die hergestellten Produkte selbst werden – soweit vorgesehen – von der Digitalisierung ebenfalls profitieren. Sie erhalten bisher für undenkbar gehaltene Fähigkeiten. Das betrifft insbesondere auch die Individualisierung. Speziell mit Softwarefunktionen lassen sich bei minimalem Aufwand eine Vielzahl an Funktionen und Eigenschaften einbringen. So werden beispielsweise Hausgeräte und ähnlich komplexe Produkte mit Hilfe von Sensoren ihre Betriebszustände jederzeit überwachen. Diese Daten werden sie über eine weitreichende Datenkommunikation, beispielsweise über das Internet, einerseits an den Nutzer, andererseits an den Hersteller übermitteln. Bei Letzteren werden anhand dieser Informationen Spezialisten – und künftig auch automatisierte Algorithmen – den jeweils aktuellen Zustand des Produkts erkennen und analysieren. Der Nutzer profitiert von einer hohen Verfügbarkeit und von einem schnellen, kostengünstigen Service.

Den Kontakt zwischen Kunden und Herstellern wird die voranschreitende Digitalisierung ebenfalls erheblich beeinflussen. Man wird wesentlich effizienter und flexibler miteinander kommunizieren und auf wechselnde Wünsche reagieren. Beispielsweise werden Nutzer und Kunden in der Lage sein, ihre Informationen zum gewünschten, individualisierten Produkt direkt in die Systeme zum Produktdesign und zur Produktionsplanung einzugeben. Dazu nutzen sie Verbindungen über das Internet. Anhand der beim Hersteller digital generierten Daten (digitaler Zwilling) können sie dann innerhalb kürzester Zeit ihr Wunschprodukt betrachten und in Auftrag geben. Somit werden weitgehend flexibel individualisierte Produkte entstehen. Dank ausgefuchster Algorithmen und Produktionsplanungssoftware werden die Hersteller schon bei der Auftragsannahme den exakten Liefertermin nennen können. Einzelstücke werden sie aufgrund der digitalisierten Produktionsprozesse innerhalb kürzester Zeit herstellen und liefern können.

Zu diesen weitreichenden Fortschritten im Kontakt zwischen Kunden und Herstellern wird allein die Digitalisierung aller Prozesse befähigen. Doch werden derart strukturierte Unternehmen problemlos individualisierte Produkte wirtschaftlich und wettbewerbsfähig herstellen und anbieten können. Das wird künftig ein wesentlicher Faktor sein, um auf dem Weltmarkt zu bestehen.

Name des Unternehmens:

Mitsubishi Electric

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com