Zusatzachsen und Spindeln optimieren den Bearbeitungsprozess. Multi-Achsen und Spindeln haben sich beim Drahterodieren fest etabliert. Werkstücke mit komplexen Strukturen, einer großen Materialdicke, extrem scharfkantigen Konturen und kleinsten Eckenradien lassen sich mit dieser Technologie mikrometergenau fertigen. Dabei werden die Werkstücke nicht wie beim Fräsen und Schleifen durch hohe mechanische Kräfte beansprucht. Bei dem Thema Prozesssicherheit liegt die Erodiertechnik mit großem Abstand vor konkurrierenden Verfahren. Sie ist prädestiniert für lange, komplexe Bearbeitungen und für autonome mannlose Schichten.

Neues Potenzial für Erodiermaschinen. Zusatzachsen und Spindeln optimieren den Bearbeitungsprozess.

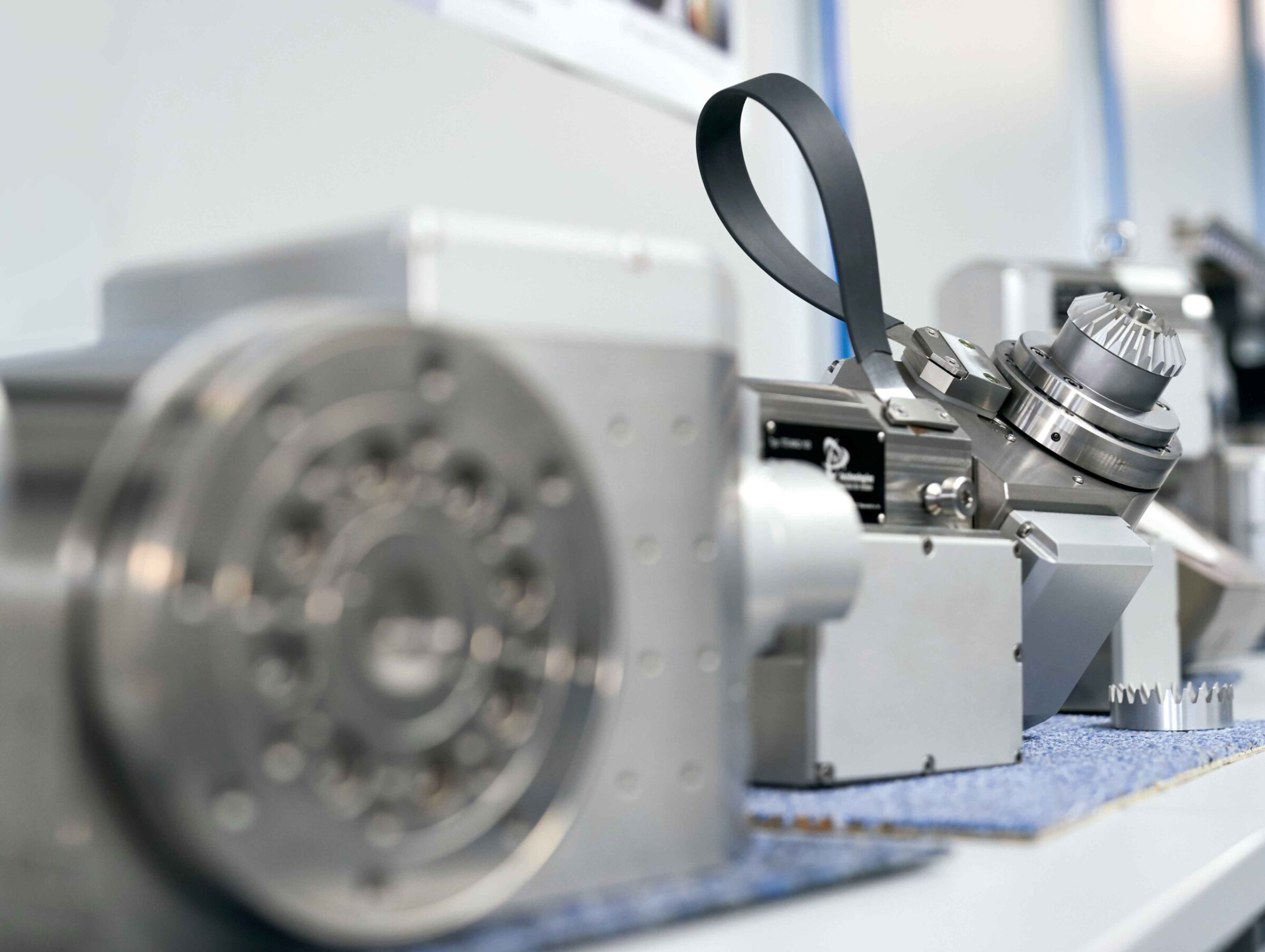

Jochen Hipp, geschäftsführender Gesellschafter des innovativen Multi-Achsen- und Spindelherstellers ITS-Technologies sieht bei Drahterodiermaschinen noch einige Luft nach oben. „Es sind wunderbare Maschinen, um rechtwinklige Stempel und Matrizen zu schneiden.“ Bei der Bearbeitung von Konusformen zum Beispiel stoßen sie jedoch schnell an ihre Grenzen. Schrägschnitte sind oft problematisch. Zwar kann eine Erodiermaschine den Draht auch schräg stellen, aber nur in einem eingeschränkten Bereich. Größere Winkel lassen sich nur über Hilfskonstruktionen und Mehrfachaufspannungen erzielen. Aber auch bei kleineren Winkelstellungen hat die Schrägschnittbearbeitung der Standardmaschinen ihre Grenzen, denn Schrägschnitte gehen zulasten von Genauigkeit und Oberflächengüte. Einen rationellen Ausweg schaffen hier hochpräzise Multi-Achsen und Spindeln. Sie eröffnen den Erodierern eine Vielzahl neuer Anwendungsfelder. Für die Entwickler der Achsen steht die rationelle, kostengünstige Bearbeitung der Werkstücke mit einer maximalen Genauigkeit und Oberflächengüte im Vordergrund.

Schlitzen von Spannelementen

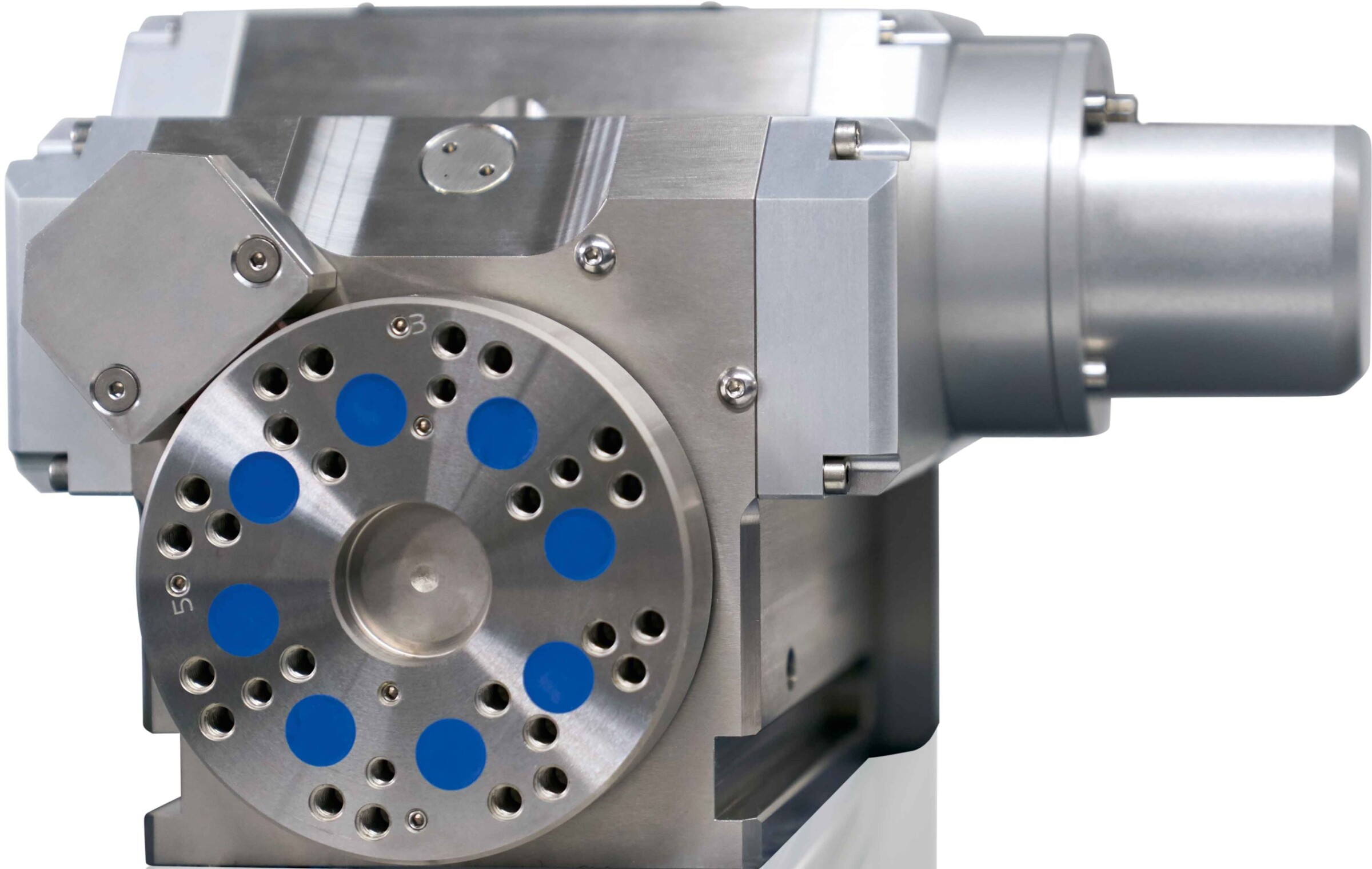

„Technische Komplettlösungen von Multi-Achsen und Spindeln sind unser Metier“, erklärt Hipp. „Den Schwerpunkt haben wir auf die Drahterodiertechnik gelegt. Rund 90 % unserer Achsen gehen in diesen Bereich. Die übrigen 10 % verteilen sich auf die Messtechnik und spezielle Schleifprozesse.“ Das Unternehmen wurde 2010 gegründet und hat sein Programm seither ausgebaut. Heute verfügt ITS über einen Systembaukasten mit großer Variantenvielfalt und mit Achsen für alle gängigen Erodiermaschinen. Mit diesem System ist das Unternehmen in der Lage, Achsen zu liefern, die sowohl optimal auf den Anwendungsbereich als auch auf die Maschine abgestimmt sind. Das System startet mit Achsen für die Bearbeitung von Werkstücken mit 0,5 Millimeter Durchmesser und einem Gewicht von 5 Gramm. Im oberen Segment bearbeiten Multifunktionsachsen Werkstücke mit bis zu 1800 Millimeter Durchmesser und einem Gewicht von 3 Tonnen.

{%CAPTION%}

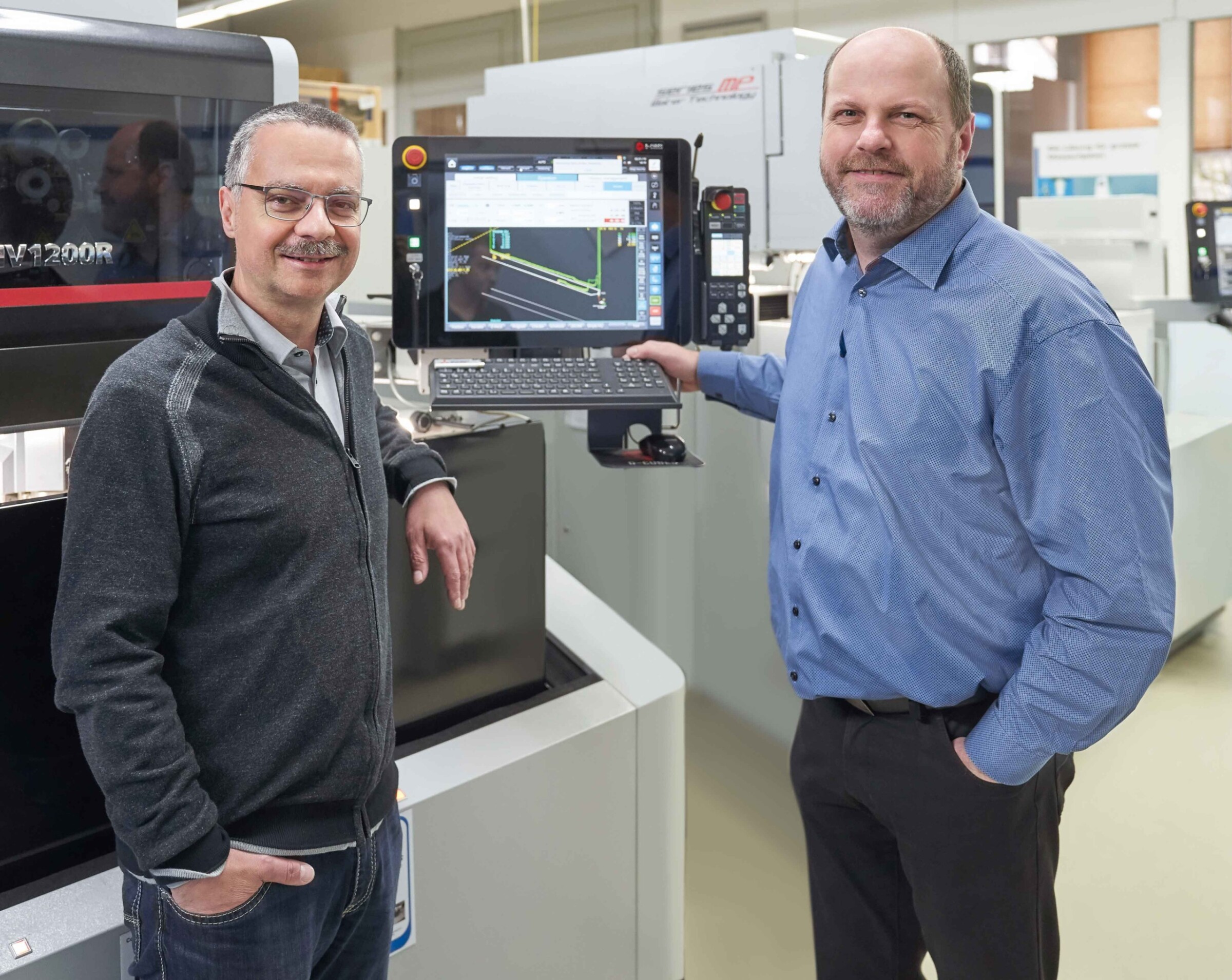

Für Hipp ist die permanente Produktneuentwicklung und -weiterentwicklung wichtig. „Wir leben von den sehr engen Beziehungen zu unseren Kunden. So bekommen wir einen direkten Input, ständig neue Ideen und viele Anregungen“, weiß Hipp. Eine wichtige Rolle nehmen kundenspezifische Entwicklungen und Prozesslösungen im Unternehmen ein. Dazu gehören unter anderem die individuelle Anpassung und der Aufbau des Achsensystems. Dieses wird genau auf die Kundenbelange abgestimmt. Dabei legt ITS großen Wert darauf, immer mit den neuesten Technologien zu arbeiten. Ein Grundsatz des Unternehmens ist es, keine Entwicklung nach außen zu geben. „Wir wollen unser Know-how und unsere Erfahrung im Haus behalten“, erläutert Hipp, „für diese Entwicklungsprozesse haben wir ständig bis zu fünf Erodiermaschinen verschiedener Hersteller installiert.“

{%CAPTION%}

Die Bearbeitung wird schneller und genauer

Multi-Achsen sind Individualisten. Anwender, die immer nur gerade Schnitte an einfachen Werkstücken fertigen,

benötigen keine Multi-Achse. Allen anderen Anwendern bringt sie klare, messbare Vorteile. Mit ihnen lassen sich komplexe Konturen in einem durchgehenden Prozess mit einer Aufspannung bearbeiten. In der Regel entfallen dann Hilfskonstruktionen, Rüstzeiten werden verkürzt und − vor allem − die Prozesse werden genauer. So lassen sich längere Laufzeiten bei einer hohen Prozesssicherheit realisieren. „Zur Veranschaulichung haben wir die Bearbeitungsschritte der Fertigung des Spannsystems mit einigen Schrägschiebern protokolliert“, erläutert Jörg Springmann, Geschäftsführende Gesellschafter der ITS, „und das Werkstück einmal mit und einmal ohne Achse geschnitten. Mit unserer Zusatzachse waren wir rund fünf Stunden schneller am Ziel und einige Mikrometer genauer.“

Von Ø 0.5 mm / 5 g

Der Umgang mit den Zusatzachsen ist sehr einfach. Alle gängigen Programmiertools wie DCAMCUT unterstützen die Achsen vollständig und binden sie optimal in den Bearbeitungsprozess ein, und zwar ohne Mehraufwand bei der Programmierung.

Multi-Achsen werden nicht bei allen Arbeiten benötigt und müssen manchmal ausgebaut werden. Die Rüstzeiten sind aber überschaubar. Auch bei den größeren Modellen ist sowohl die Installation als auch die Deinstallation in 10 bis 15 Minuten erledigt. In den meisten Produktionen geht es sogar schneller, denn es müssen nur die Justierschrauben gelöst und die Achse herausgehoben werden. Im Betrieb lassen sich die Achsen in der Regel direkt auf einen Ablagetisch neben der Erodiermaschine legen. So können sie elektrisch mit der Maschine verbunden bleiben, ohne von der Steuerung angesprochen zu werden.

{%CAPTION%}

Ein wichtiges Thema bei allen Maschinen und Anlagen sind die Standzeiten und Serviceintervalle. Alle ITS-Multi-Achsen und -Spindeln sind pflegeleicht. Die Multi-Achsen benötigen erst nach drei Jahren bzw. nach 5000 Betriebsstunden eine Revision. Aufgrund stärkerer mechanischer Belastungen sind die Standzeiten bei den Spindelachsen kürzer. Sie unterliegen einem höheren Verschleiß und müssen nach rund 2500 Stunden revidiert werden. Dann stehen der Austausch der Dichtungen und die Kontrolle der beweglichen Elemente an.

Jochen Hipp, Geschäftsführer bei ITS Technologies

Wir leben von den sehr engen Beziehungen zu unseren Kunden. So bekommen wir einen direkten Input, ständig neue Ideen und viele Anregungen.

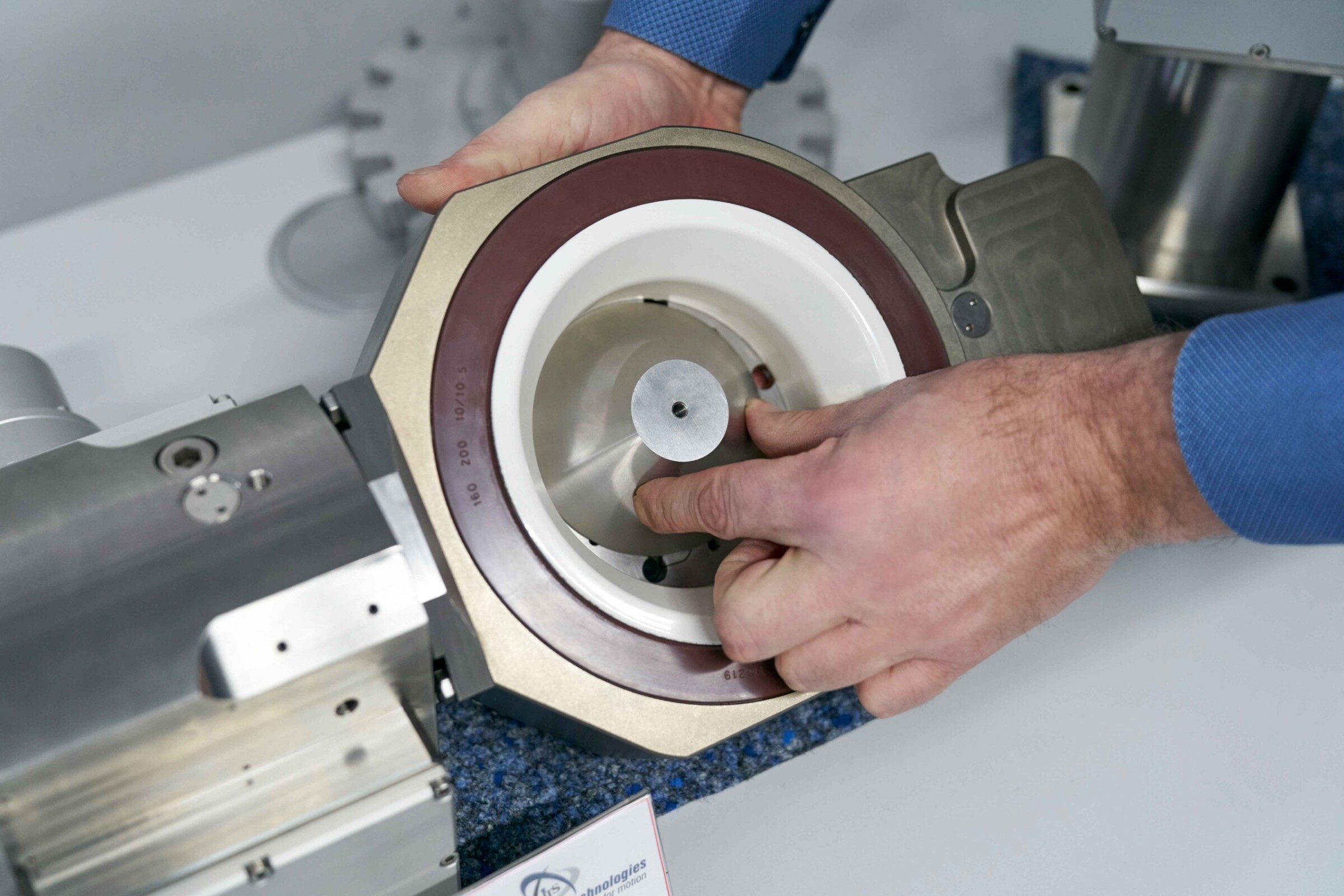

Neben den Multi-Achsen hat sich das Unternehmen auf die Entwicklung und Fertigung von Spindeltechnologien spezialisiert. Im Gegensatz zu Multi-Achsen, die sich maximal 25 Mal pro Minute drehen, sind Spindelachsen Schnellläufer. Sie arbeiten mit bis zu 3000 Umdrehungen pro Minute und sind auf eine maximale Rundlaufgüte von zwei bis drei Mikrometern getrimmt.

{%CAPTION%}

Bessere Ergebnisse dank erodierter Schleifscheibe

Manchmal bereitet ein Zufall neuen Entwicklungen den Weg. Metallisch gebundene Schleifscheiben mittels Senkerodieren abzurichten ist schon seit längerer Zeit üblich. „Einem Freund von mir ist eine spezielle Schleifscheibe heruntergefallen“, erzählt Hipp. „Ein Stück war herausgebrochen, die Lieferzeit für eine Ersatzscheibe betrug einige Wochen, aber der Liefertermin für das Werkstück stand unmittelbar bevor. Also habe ich einen Versuch gestartet: Ich habe die defekte Scheibe auf eine Spindel montiert und auf einer unserer Drahterodiermaschinen neu abgerichtet.“

{%CAPTION%}

Überwältigende Schleifergebnisse.

Das Ergebnis sah gut aus und Hipp hat sie seinem Freund zurückgebracht. Die ersten Schleifergebnisse waren überwältigend. Sowohl bei der Genauigkeit als auch bei der Schnittfreudigkeit und besonders bei der Standzeit war die erodierte Schleifscheibe den bisher eingesetzten Scheiben weit überlegen. Bisher benötigte die Schleiferei für die Bearbeitung eines Fräsers eine Schleifscheibe. Mit der erodierten Schleifscheibe schaffte sie vier Fräser.

{%CAPTION%}

Für ITS ein gewichtiger Grund, sich mit dem Thema intensiv zu beschäftigen. „Drahterosives Abrichten ist für metallisch gebundene CBN- und Diamantschleifscheiben prädestiniert“, weiß Springmann. „Beim drahterosiven Abrichten dient der Erodierdraht als Werkzeug, gut gekühlt in einem deionisierten Wasserbad, ohne jegliche mechanische Beanspruchung. Diese kontaktfreie Methode mit Spindelachsen erfüllt genaueste Rundlaufanforderungen von weniger als 0,002 Millimeter. Darüber hinaus gewährleistet dieses Verfahren eine maximale Profiltreue. So lassen sich bisher nicht herstellbare, filigrane Konturen umsetzen und Innenkonturen mit Radien von 0,05 Millimeter präzise fertigen. Außenradien werden nur durch die Schleifkorngröße und das verwendete Bindematerial begrenzt.“

{%CAPTION%}

Heute verfügt ITS über ein umfassendes Know-how für die Schleifscheibenproduktion. Dazu gehört auch eine Datenbank mit einer Vielzahl von Maschinenparametern für die Bearbeitung von Schleifscheiben. „Unser Ziel ist es nicht, Schleifscheiben zu fertigen“, betont Springmann, „wir sind ein innovatives Engineering-Unternehmen, das sich darauf konzentriert, Multi-Achsen und Spindeln zu entwickeln und zu fertigen. Wir wollen unseren Kunden optimale Werkzeuge an die Hand geben, mit denen sie ihre Aufgaben schneller und kostengünstiger erledigen können“.

{%CAPTION%}

Werkstückgewicht:

sowie Kundenspezifische Sonderlösungen

Name und Sitz des Unternehmens:

ITS-Technologies GmbH & Co. KG

Deutschland

ITS-Technologies GmbH & Co. KG

Teckstraße 13

78727 Oberndorf

Deutschland

Projekt Engineering:

Jörg Springmann

Fon 07423 8767 35

j.springmann@its-technologies.de

www.its-technologies.de

Technik:

Jochen Hipp

Fon 07423 8767 37

j.hipp@its-technologies.de

www.its-technologies.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com