Huyghe Formenbau steht für präzise Technik und exzellente Qualität. Mit seinen acht Mitarbeitern zählt das Unternehmen zwar nicht zu den Großen, aber Inhaber Eric Huyghe zieht gelassen ein Ass aus dem Ärmel: „Im Ranking der Banken gehören wir zu den Top 10. Ein sicherer Beweis für die Qualität und Zuverlässigkeit unserer Arbeit.“

In Lüdenscheid befindet sich Huyghe Formenbau in allerbester Gesellschaft, denn die Region ist mit gut 160 Unternehmen, die sich auf den Werkzeug- und Formenbau spezialisiert haben, eine Hochburg dieser Branche.

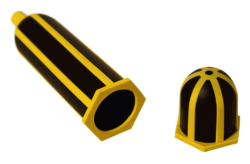

„Als kleines Unternehmen haben wir uns immer auf die Region Lüdenscheid konzentriert und hier unsere Kunden gewonnen. Werbekampagnen und offensive Akquisition brauchten wir bisher nicht“, erklärt Eric Huyghe. Die Kunden schätzen Qualität, Termintreue und Flexibilität – Werte, auf die das Unternehmen seit seiner Gründung im Jahr 1995 setzt. Mit modernem Maschinenpark und seinen hoch qualifizierten Mitarbeitern ist das Unternehmen breit aufgestellt und bestens gerüstet, Werkzeuge und Formen für die gesamte Industrie zu fertigen. Einen Schwerpunkt hat Huyghe auf die Fertigung von Werkzeugen für die Großserienproduktion hochwertiger Systemkomponenten für die Automobil- und Elektroindustrie gelegt. In den letzten Jahren hat sich das Unternehmen intensiv mit dem Bau von 2K-Formen beschäftigt und hier sein spezielles Know-how aufgebaut.

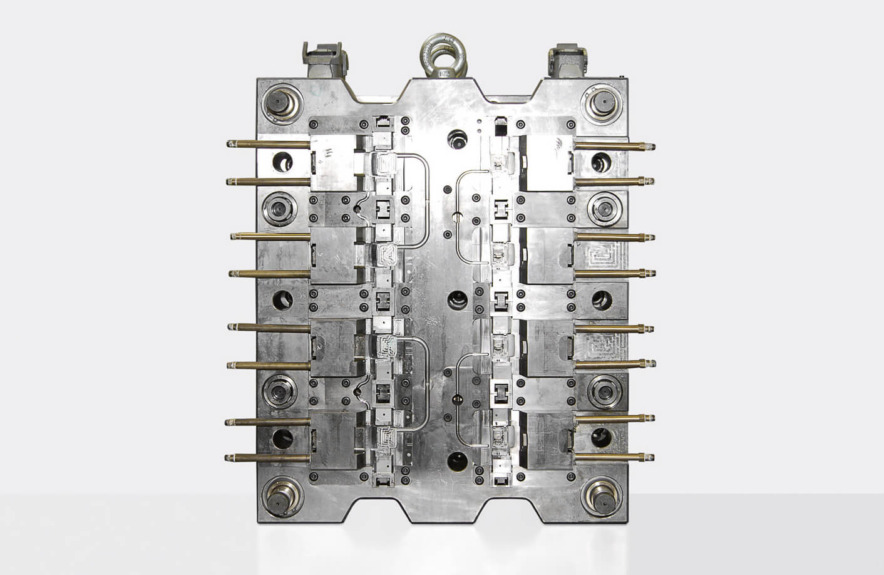

In dem modernen Werkzeugbau-Unternehmen gehen Erodier- und Fräsbearbeitungen Hand in Hand. „Jedes Bearbeitungsverfahren hat seine spezifischen Stärken. Wir kombinieren beide Verfahren, um immer das Optimum an Qualität und Bearbeitungszeiten herauszuholen und flexibel auf Kundenanfragen zu reagieren“, betont Eric Huyghe. Grundlage dieser sehr anpassungsfähigen Arbeitsweise ist eine maximale Fertigungstiefe. Sie ist für exzellente Qualität unverzichtbar. Um sicherzustellen, dass alle Arbeiten bei der Werkzeugfertigung mit der gebotenen Sorgfalt verrichtet werden, verzichtet das Unternehmen auf Fremdfertigung.

„Nur so“, sagt Huyghe, „können wir alle Arbeitsschritte umfassend planen, ausführen und kontrollieren. Schließlich müssen sich unsere Kunden darauf verlassen können, dass die Qualität stimmt.“ Die Grundlage der Qualitätssicherung bilden die DIN ISO 9001 und die DIN 2008. Für Eric Huyghe ist das allerdings nur die formale Basis. Das Firmen-Know-how bietet einen großen Fundus, um die Formen und Werkzeuge in der gewünschten Qualität zu fertigen. Dabei bilden das gut aus- und weitergebildete Mitarbeiterteam und der moderne Maschinenpark ein solides Fundament für Qualität und Flexibilität. So sind im Huyghe Formenbau alle Werkzeugbauer befähigt, sämtliche Maschinen zu bedienen und alle anstehenden Arbeiten mit höchster Präzision komplett zu erledigen. Jeder Mitarbeiter ist für seinen Auftrag allein zuständig. Das erfordert große fachliche Kompetenz und bietet viel Raum für Selbstständigkeit, verlangt aber auch ein hohes Maß an Verantwortung.

In den letzten Jahren hat Huyghe Formenbau sein spezielles Know-how bei der Fertigung von 2K-Formen aufgebaut.

„Ein Mitarbeiter hat sich allerdings in den vergangenen Monaten intensiver auf das Drahterodieren mit der neuen Mitsubishi MV2400R konzentriert“, so der Chef. Ein Indikator für die Qualität im Formen- und Werkzeugbau ist die Nachkorrekturrate. Bei Huyghe geht sie gegen null. Bei der Konstruktion der Werkzeuge arbeiten die Lüdenscheider seit langem mit erfahrenen Spezialisten zusammen.

» Der sparsame Drahtverbrauch der MV2400R sticht bei jedem Auftrag sofort ins Auge. «

Über Jahre hat das Unternehmen all seine hochwertigen Werkzeuge mit einer Mitsubishi FA 20 erodiert. Dank guter Maschinenpflege und regelmäßiger Inspektionen waren die Arbeitsergebnisse immer perfekt, nie gab es etwas zu bemängeln. Aber selbst das Gute lässt sich noch verbessern. Im Sommer 2012 stellte Mitsubishi die aktuelle Generation seiner Drahterodiermaschinen vor – die neue MV. Sofort war Eric Huyghe von den Maschinen begeistert und schnell war ihm klar, dass in seinem Betrieb ein Generationswechsel bei den Drahterodiermaschinen ansteht. Eine Investition, die die Leistungsfähigkeit seiner Erodierabteilung deutlich steigern und sich in kurzer Zeit rechnen sollte.

Die MV-Serie überzeugte sofort, denn sie bietet ein Höchstmaß an Funktionalität, deutlich kürzere Durchlaufzeiten als die Vorgängermodelle und damit auch niedrigere Stückkosten. Dank der neuen Generatortechnologie sind auch der Energie- und der Drahtverbrauch deutlich geringer. Die neue MV-Serie von Mitsubishi markiert, bei kleinem Budget, den Einstieg in die Highend-Klasse der Drahterodiermaschinen.

„Bei der Präsentation waren für mich die deutliche Leistungssteigerung, der geringere Drahtverbrauch und die Energieeinsparung die überzeugenden Faktoren“, sagt Eric Huyghe. Andere praktische Erwägungen wie der Größenvergleich des Arbeitsfeldes und der Raumbedarf der Maschine waren ebenfalls wichtig.

Seit Herbst 2012 steht die MV2400R im Lüdenscheider Betrieb und arbeitet seitdem im 1,5-Schichtbetrieb ohne nennenswerte Unterbrechungen. Bei den Mitarbeitern konnte die neue Maschine sofort mit ihrem übersichtlichen Bedienfeld und der intuitiven Programmstruktur punkten. Bereits bei den ersten Arbeiten mit der MV überzeugte das neue Drahteinfädelungssystem mit seiner enormen Schnelligkeit. Benötigte die FA 20 im Schnitt 20 Sekunden zum Einfädeln, ist die MV bereits nach 5 Sekunden einsatzbereit. „Im Vergleich zur Gesamtbearbeitungszeit von oftmals mehreren Stunden“, so Eric Huyghe, „fällt der Zeitvorteil beim Einfädeln nicht stark ins Gewicht, aber er ist ein Kennzeichen für die enorme Leistungssteigerung der neuen Maschinengeneration.“ Mit ihrem modernen Generatorsystem arbeitet die MV2400R sehr schnell und extrem genau.

„Das erstaunlichste und für uns auch das erfreulichste Ergebnis brachte der direkte Vergleich der Bearbeitungszeiten“, erklärt Huyghe. Um beim Praxistest nicht Äpfel mit Birnen zu vergleichen, stellten die Mitarbeiter die Anfertigung von fast identischen Werkzeugen nebeneinander.

Huyghe Formenbau fertigt Hightech-Produkte u. a. für den Automobilbau.

Auf der FA 20 aufgespannt, vergingen bis zur Fertigstellung rund 50 Stunden. Die neue MV2400R meldete beim vergleichbaren Werkzeug bereits nach rund 30 Stunden: Auftrag erledigt.

Basis für den Vergleich war ein komplexes, für einen langjährigen Kunden in sehr ähnlicher Ausführung mehrfach gefertigtes Werkstück. Auf der FA 20 aufgespannt, vergingen bis zur Fertigstellung rund 50 Stunden. Die neue MV2400R meldete beim vergleichbaren Werkzeug bereits nach rund 30 Stunden: Auftrag erledigt. „Bei der ersten Maschinenpräsentation von Mitsubishi standen ähnliche Zahlen im Raum. Aber die genaue Bestätigung dieser Daten in unserem Arbeitsalltag hat uns sehr positiv überrascht“, so Eric Huyghe.

Im Alltag eines Produktionsbetriebes ist es nicht leicht, genaue Vergleichsdaten zu erheben. Für eine Kalkulation sind aber praxistaugliche Daten unerlässlich. Das Unternehmen hat sie mit den eigenen „Bordmitteln“ aufgenommen. Der sparsame Drahtverbrauch der MV2400R sticht bei jedem Auftrag sofort ins Auge. Bei der Abschätzung von Verbrauchsmaterialien geht man bei Huyghe von einer Einsparung von rund 40 Prozent gegenüber einer FA 20 aus. Ein wenig schwieriger wird die konkrete Einschätzung des Energieverbrauchs für Huyghe, da die Maschinen über keinen eigenen Stromzähler verfügen.

„Betrachtet man abschließend die für jeden Unternehmer und auch Geldgeber wichtige Frage nach der Amortisationszeit, lässt sich jetzt auf der Grundlage unserer halbjährigen praktischen Erfahrung noch kein definitiver Zeitraum mit Nachkommastellen festschreiben. Nach vorsichtigen Schätzungen gehe ich bei der MV2400R davon aus, dass sie sich in unserem Betrieb nach zwei bis drei Jahren amortisiert haben wird.“

Nach Einschätzung des Unternehmens steigt die Bedeutung des Drahterodierens in absehbarer Zukunft, denn die Werkzeuge für viele Industriebereiche wie z. B. die Automobil- und Elektroindustrie nehmen an Komplexität zu. Damit wird auch der Bedarf an modular aufgebauten Werkzeugen größer. Ein Aufgabenfeld, bei dem die Erodiermaschinen ihre technologischen Vorteile voll ausspielen können. Schließlich sind sie in der Lage, Werkzeuge direkt aus gehärtetem Material zu schneiden.

Name und Sitz des Unternehmens:

Eric Huyghe Formenbau,

Lüdenscheid, Deutschland

Gründungsjahr:

1995

Geschäftsführer:

Eric Huyghe

Mitarbeiterzahl:

8

Kerngeschäft:

Spritzgießwerkzeuge für den Automobilbau,

Spezialität: 2K-Technologie

Eric Huyghe – Formenbau

Altenaer Straße 225 b

58513 Lüdenscheid

Deutschland

Tel +49 . 2351 . 9526 73

Fax +49 . 2351 . 9526 74

info @ huyghe-formenbau.de

www.huyghe-formenbau.de

Huyghe fertigt hochwertige Werkzeuge.

In der Ausbildung als Werkzeugbauer.

Spaß und Lust am Werkzeugbau. Kreativität, neue Aufgaben und die damit einhergehenden Herausforderungen.

Effizienter Arbeiten.

In der Größe so bleiben, aber schneller, effizienter und rationeller produzieren. Nicht den Umsatz, sondern den Gewinn steigern.

Stetiges gewinnorientiertes Wachstum des Unternehmens.

Beim Radfahren in den Bergen.

Honesty and standing up for what one believes in.Ehrlichkeit und Rückgrat.

Geschäftsführer

Eric Huyghe Formenbau

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com