Additive Fertigung ist ein faszinierendes Verfahren, das sich grundlegend von den hergebrachten Produktionsmethoden unterscheidet. Im Gegensatz zu der klassischen subtraktiven Vorgehensweise fügen additive Produktionsverfahren Werkstoff hinzu, um Neues entstehen zu lassen. So wird nicht Material aus einem Block herauserodiert oder -gefräst, sondern Werkstoff schichtweise hinzugefügt und verschmolzen bzw. verklebt. Materialise hat sich in knapp 30 Jahren zu einem der führenden Unternehmen in der additiven Fertigung entwickelt. Im Bereich des 3D-Drucks von Metallkomponenten setzt das Unternehmen beim Abtrennen der Bauteile von der Grundplatte auf die Erodiertechnik von Mitsubishi Electric.

3D-Metalldruck – Produktoptimierung dank additiver Fertigung.

Betrachtet man Materialise, kann man auf eine Erfolgsstory zurückblicken. Gegründet wurde das Hightech-Unternehmen 1990 von Fried Vancraen, der es in knapp 30 Jahren zu einem weltweit führenden Spezialisten in der additiven Fertigung entwickelte. Mehr als 1800 hoch spezialisierte Mitarbeiter sind heute für das Unternehmen tätig. Materialise ist in 18 Ländern mit 24 Büros präsent und verfügt mit mehr als 180 Druckern über die größte 3D-Druck-Fertigungskapazität in Europa.

{%CAPTION%}

„Materialise treibt die additive Fertigung stetig voran und entwickelt mit Partnern auf verschiedenen Ebenen immer neue Lösungen. Wir sind ein sehr innovatives Haus und halten über 240 erteilte Patente in dem Technologiebereich und haben weitere 200 eingereicht, mit deren Anerkennung wir in der nächsten Zeit rechnen“, erläutert Frank Küchelmann, Marketing Manager Software und Manufacturing bei Materialise. Der Erfolg des Unternehmens beruht auf den drei Geschäftsfeldern Materialise Software, Materialise Manufacturing und Materialise Medical.

{%CAPTION%}

Bei der Gründung des Unternehmens stellte Vancraen fest, dass es auf dem Markt keine brauchbare Software gab, um zuverlässig hochwertige Teile per 3D-Druck entstehen zu lassen. Daher entwickelte Materialise eine passende Software für 3D-Drucker. Heute bietet Materialise eine breite Palette an Software-Werkzeugen, mit denen Unternehmen ihren 3D-Druckprozess produktiv nutzen und effizient steuern können.

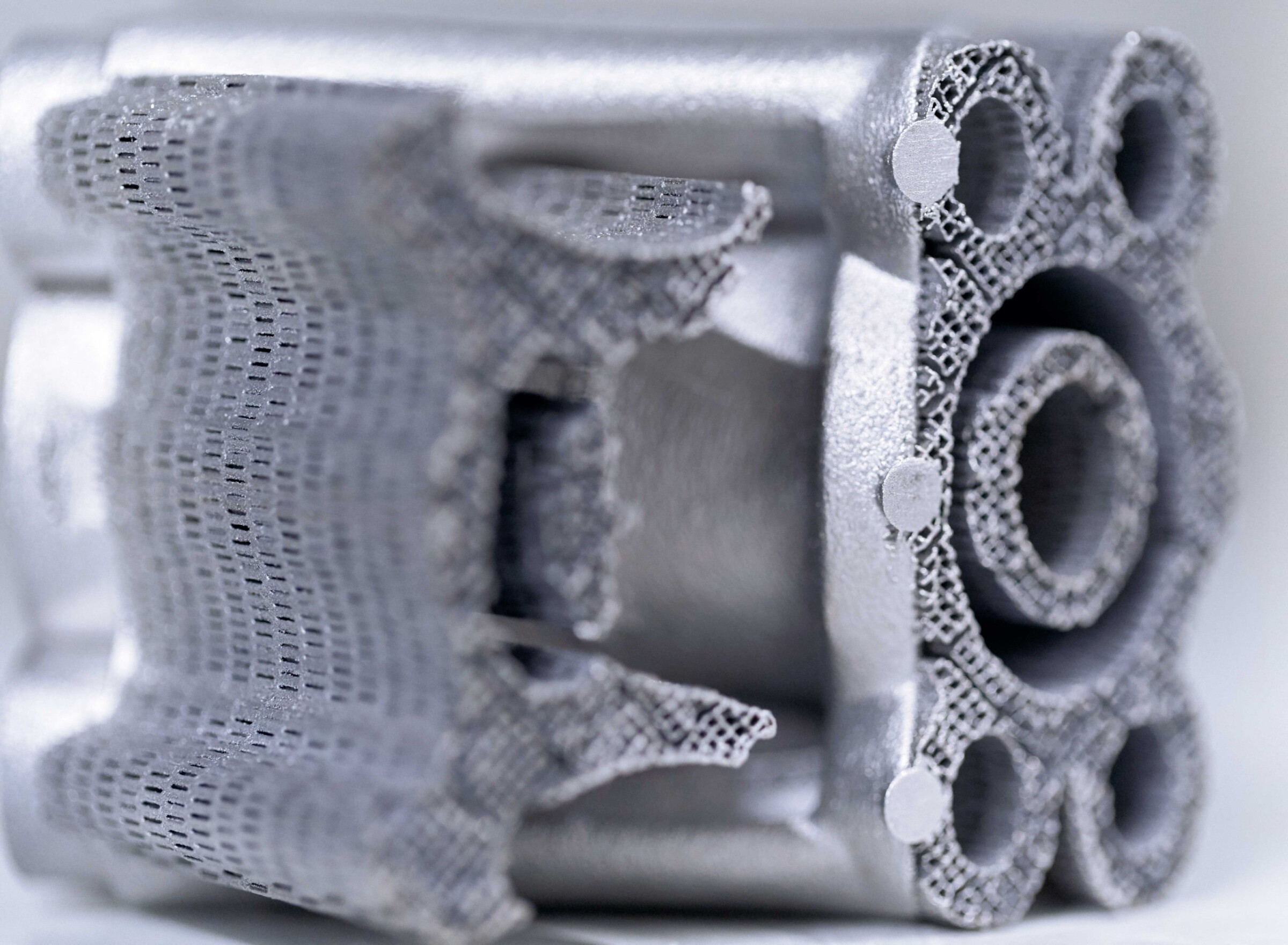

Die additive Fertigung, speziell der 3D-Metalldruck, eröffnet den Konstrukteuren viele neue Möglichkeiten – gerade dort, wo die konventionelle Fertigung an ihre Grenzen stößt. Mit dieser Technologie lassen sich beispielsweise Funktionen integrieren sowie äußerst komplexe Strukturen fertigen, die gleichzeitig sehr leicht und stabil sind. Und es können auch Bauteile ohne Werkzeuge und Formen hergestellt werden. Die Drucker benötigen lediglich einen entsprechend aufbereiteten Datensatz. „Allerdings“, weiß Küchelmann, „erfordert es schon ein spezifisches Know-how und auch Erfahrung im Engineering, um ein Produkt so zu designen, dass es die Vorteile der additiven Fertigung voll ausschöpft und gut druckbar ist. Damit die Kunden den Mehrwert dieser Fertigungstechnik für sich nutzen können, ist ein gelungenes Design entscheidend für die Kosteneffizienz.“

{%CAPTION%}

In absehbarer Zeit wird der 3D-Druck die klassischen Fertigungsverfahren nicht ersetzen. Die Technologie wird aber bereits in Bereichen eingesetzt, in der sie bessere Ergebnisse liefert als andere Fertigungstechnologien. Neue Anwendungsbereiche werden laufend erschlossen – von Ersatzteilen, die auf Abruf gefertigt werden, über Flugzeugkomponenten bis hin zur individualisierten Massenproduktion von Konsumgütern.

„Nicht jedes Design bzw. jede Konstruktion lässt sich unmittelbar drucken und in ein Produkt umsetzen“, erklärt Küchelmann. „Man muss den Druckprozess sehr genau kennen und wissen, welche Faktoren an welchen Stellen zu beachten sind, damit das gewünschte Resultat erzielt wird.“ Dabei sind nicht nur die Maße des Druckraums zu beachten. Sowohl die Bauteilgeometrie als auch die Ausrichtung im Drucker wirken sich auf das Druckergebnis aus und beeinflussen die Nachbearbeitung. Eine optimale Konstruktion berücksichtigt den gesamten Fertigungsprozess.

{%CAPTION%}

Titan, Inconel, Edelstahl und Aluminium

Am Standort Bremen fertigt Materialise ausschließlich Metallteile. Die bevorzugten Materialien sind Titan, Inconel, Edelstahl und Aluminium. Hierbei kommt das am weitesten verbreitete Verfahren im Metalldruck, das sogenannte Pulverbettverfahren oder auch Selective Laser Melting, zum Einsatz. Beim Selective Laser Melting wird der zu verarbeitende pulverförmige Werkstoff in sehr dünnen Schichten auf einer Grundplatte aufgebracht und mit einem Laser lokal aufgeschmolzen. Nach dem Erstarren wird die Grundplatte abgesenkt, eine neue Schicht Pulver aufgetragen und die Kontur wieder aufgeschmolzen. Dieser Zyklus wird so lange wiederholt, bis alle Schichten für das Bauteil aufgetragen sind. Bei Schichtstärken zwischen 30 und 100 Mikrometern ist das ein langwieriger Prozess. Um eine Kontaminierung des Werkstoffs mit Sauerstoff zu vermeiden, findet der Druckprozess unter Schutzgasatmosphäre mit Argon oder Stickstoff statt.

{%CAPTION%}

Die fertigen Bauteile werden vom überschüssigen Pulver befreit, einer Wärmebehandlung unterzogen und nachbearbeitet. Durch die Kombination von 3D-Druck und der hauseigenen CNC-Anlage wird Designfreiheit mit höchster Präzision vereint.

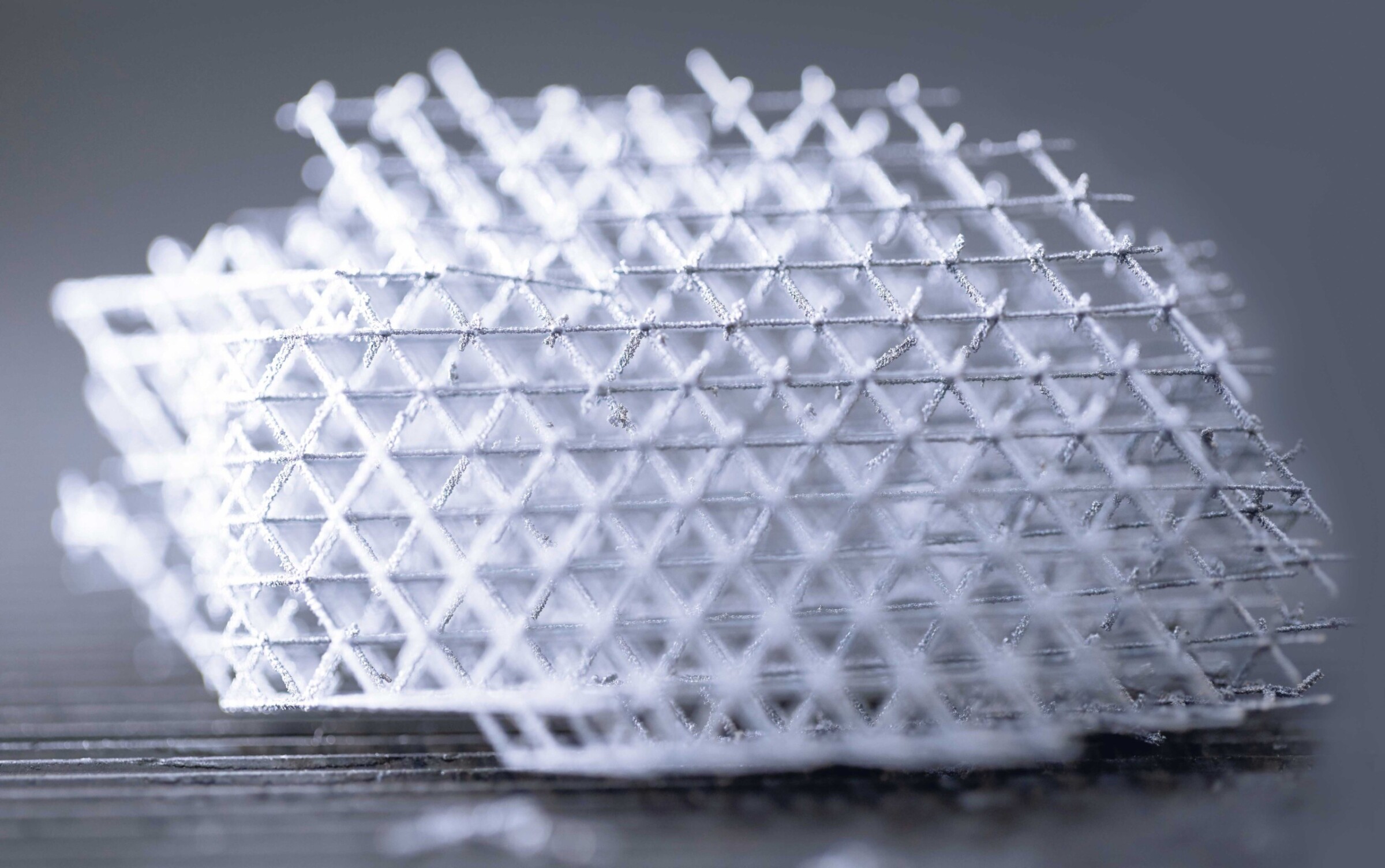

Der 3D-Druck ermöglicht den Konstrukteuren eine bisher nicht gekannte Freiheit beim Design. Mit ihm lassen sich Topologien fertigen, die mit herkömmlichen Fertigungsverfahren nicht realisierbar sind. Außerdem können Hohlräume und Strukturen im Inneren eines Körpers erzeugt werden. Durch Wabenstrukturen lassen sich so sehr leichte Bauteile herstellen, die die gleiche äußere Festigkeit und Steifigkeit wie konventionelle Bauteile aufweisen. Auch Funktionen und Kanäle können integriert werden. Die additive Fertigung zeichnet sich durch einen durchgehenden digitalen Entwicklungs- und Produktionsprozess aus. Der Konstrukteur kann sein Modell digital erstellen, es mit allen Kollegen weltweit teilen sowie weiterentwickeln und es an jedem x-beliebigen Ort der Welt drucken lassen. Änderungen, Modifikationen und Optimierungen sind einfach vorzunehmen. Außerdem sind die Vorlaufzeiten in der Produktion minimal, da keine speziellen Werkzeuge benötigt werden. Das einzige Werkzeug in der Fertigung ist der Drucker.

{%CAPTION%}

„Unseren Kunden sichern wir immer eine maximale Vertraulichkeit zu“, erklärt Dr. Ingo Uckelmann, Technical Manager Metal 3D Printing, „darum veröffentlichen wir nur Projekte, bei denen der Kunde ausdrücklich zugestimmt hat. Folgendes Beispiel verdeutlicht die Vorteile unserer Arbeitsweise: Unser Kunde hatte Probleme mit einem Sauggreifer in seiner Fertigung und nahm das zum Anlass, einen Versuch in additiver Fertigung zu wagen.“

Die beste Maschine und das beste Angebot.

Ausgangsbedingungen: Die ursprüngliche Konstruktion wurde vom Kunden übernommen, der 3D-Druck von Materialise. Die Kosten für einen Greifer beliefen sich auf rund 900 Euro zuzüglich Montagekosten. Der Greifer brachte 237 Gramm auf die Waage.

Erste Überarbeitung: Materialise hat den Kundenentwurf überarbeitet. Im ersten Entwurf konnte der Herstellungspreis auf 290 Euro zuzüglich Montagekosten gesenkt und das Gewicht des Greifers auf 87 Gramm reduzieren werden.

Zweite Überarbeitung: In dem anschließenden Optimierungsprozess ist es Materialise gelungen, den Herstellungspreis auf 275 Euro zu reduzieren. Durch eine Integration der zu montierenden Teile entfiel die Montage und das Gewicht des Greifers konnte auf 60 Gramm gesenkt werden. „Dieses Beispiel verdeutlicht unseren Anspruch, die Kunden umfassend zu beraten und die Produkte zu optimieren sowie einen Mehrwert zu schaffen“, erläutert Uckelmann.

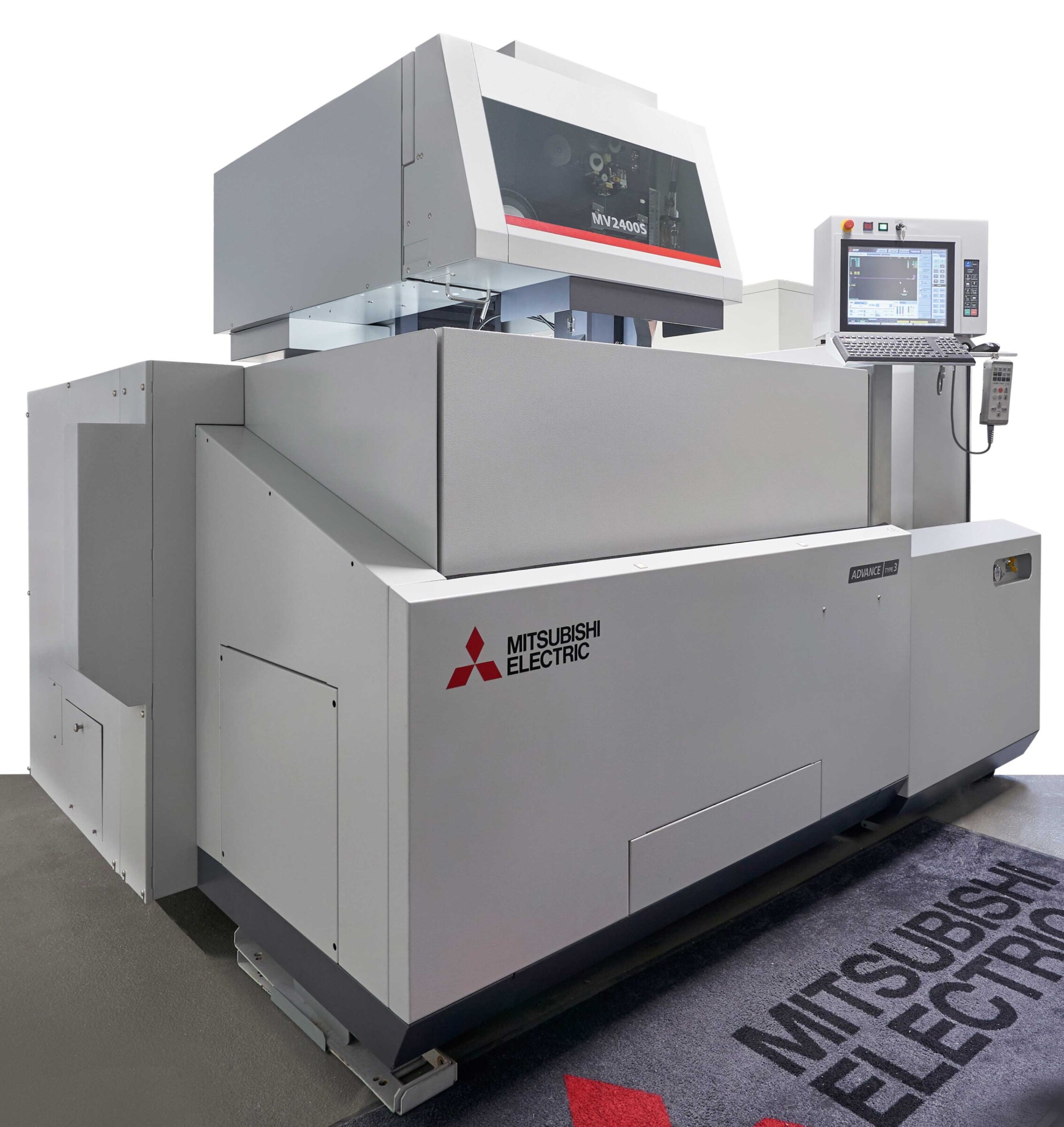

Nach dem Druck kommt dann eine Mitsubishi Electric MV2400S zum Einsatz. „Um die fertigen, gedruckten Bauteile von der Grundplatte zu trennen, setzen wir in der Fertigung unsere Mitsubishi ein“, erläutert Uckelmann. „Wir nutzen sie im Prinzip als große Bandsäge und schöpfen ihr Potenzial nicht voll aus. Vor dem Kauf der Mitsubishi haben wir uns Maschinen von verschiedenen Herstellern genau angesehen und getestet. Dabei haben wir großen Wert darauf gelegt, dass bei jedem Test einer unserer Mitarbeiter vor Ort war, um alles zu protokollieren. Entschieden haben wir uns dann für die beste Maschine und das beste Angebot – die Mitsubishi Electric MV2400S.“

Name und Sitz des Unternehmens:

Materialise

Gründungsjahr:

1990

Vorsitzender der Geschäftsführung:

Fried Vancraen

Geschäftsführer Deutschland:

Johan Pauwels, Marcus Joppe

Mitarbeiterzahl:

1800+

Kerngeschäft:

Die Technologie von Materialise wird in der Automobil-, Luft- und Raumfahrt-, Unterhaltungselektronik-, Orthopädie-, Kardiologie- und Kranio-Maxillofazialindustrie sowie in den Bereichen Architektur, Mode, Schmuck, Kunst usw. eingesetzt.

Materialise

Materialise HQ

Technologielaan 15

3001 Leuven / Belgien

Fon +32 16 39 66 11

Fax +32 16 39 66 00

projekte@materialise.de

www.materialise.com

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com