Durch die Investition in eine MV2400R Grand Tubular von Mitsubishi Electric hat der Werkzeugbau Kröger einen Riesensprung hin zu mehr Produktivität und Wirtschaftlichkeit gemacht. Ein Vorteil, der sich unter anderem in kürzeren Bearbeitungszeiten und einem geringeren Energieverbrauch zeigt.

Jörg Fangmann, Leiter der Produktion, sieht in der Fertigung technisch anspruchsvoller Spritzgussformen ein Spezialgebiet des Kröger Werkzeugbaus.

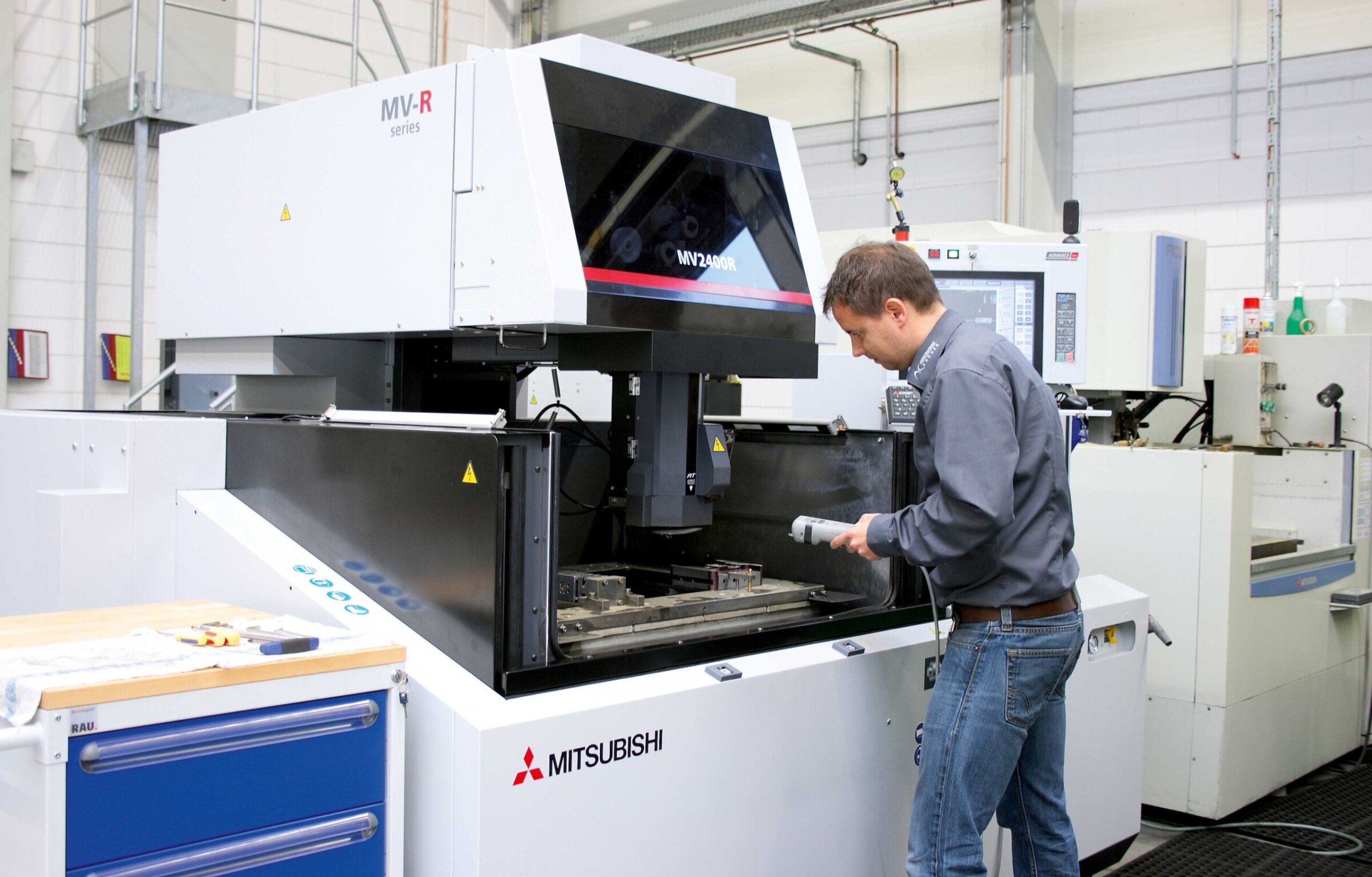

Hans-Jürgen Kröger geht mit großen Schritten voran. Der Geschäftsführer der Werkzeugbau Kröger GmbH, Lohne (Oldenburg), ist auf dem Weg zu seiner neuen Drahterodiermaschine. „Der Formenbau wird immer anspruchsvoller. Und wir müssen gegenüber dem asiatischen Markt konkurrenzfähig bleiben. Das funktioniert am besten, wenn wir unsere Kunden zufriedenstellen. Sie haben höchste Ansprüche und verlangen zum Beispiel Präzision sowie eine hohe Oberflächengüte zu einem günstigen Preis.“

{%CAPTION%}

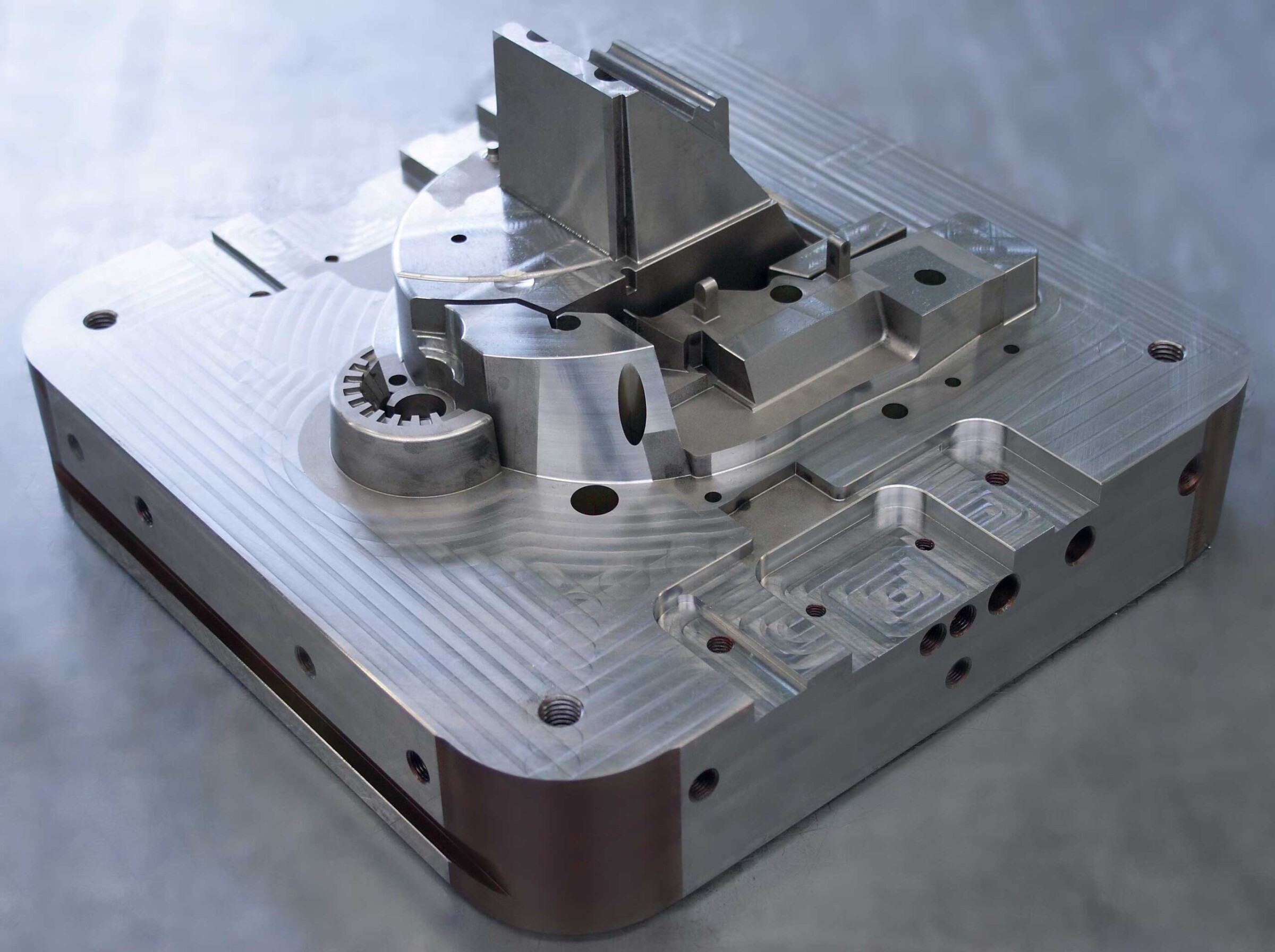

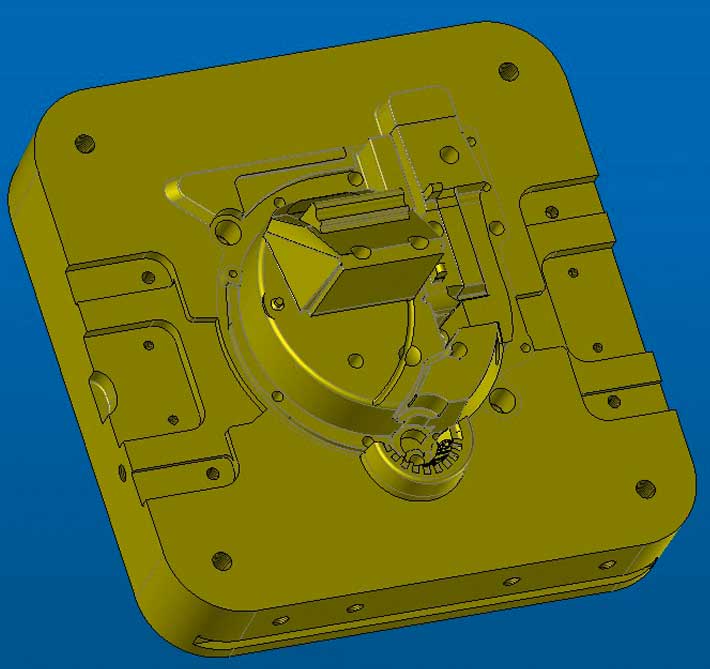

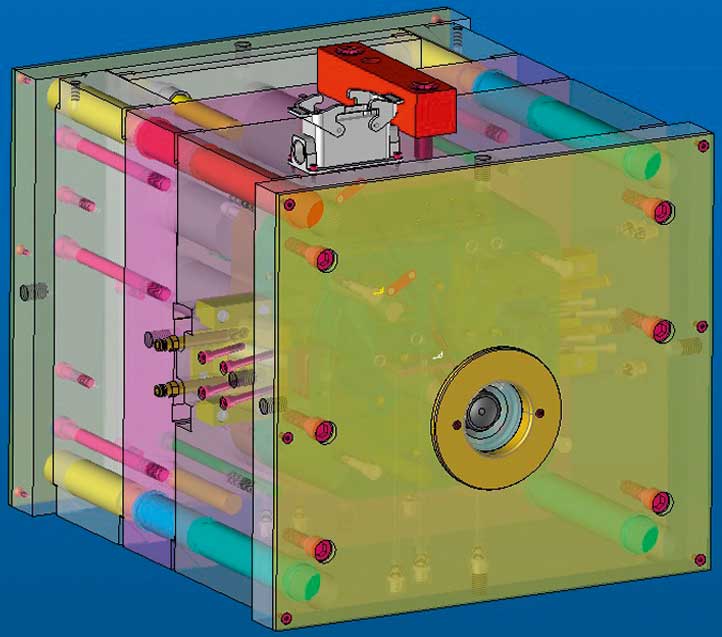

Der 1998 gegründete Werkzeugbau Kröger ist deutschlandweit hauptsächlich für Kunststoffhersteller und Automobilzulieferer tätig. Ein Team von derzeit 24 Personen stellt sich den Anforderungen der Kunden. Sonderwünsche sind für das Unternehmen kein Tabu, betont der Inhaber. Wie eine qualitativ hochwertige Arbeit von Kröger aussieht, zeigt Jörg Fangmann, Leiter der Produktion. Er präsentiert einen Kontureinsatz für die Auswerferseite eines Spritzgießwerkzeugs, das man für die Agrarindustrie fertigt. „Die Produktion von technisch anspruchsvollen Spritzgussformen ist eines unserer Spezialgebiete. An dieser Komponente haben wir die Bohrungen auf der Drahterodiermaschine hergestellt. Die Größe der Teile, die wir auf der MV2400R bearbeiten, reicht von klein bis zu den maximalen Tischabmessungen der Maschine.“ Hans-Jürgen Kröger unterstreicht diese Aussage, indem er ein sehr kleines Bauteil, eine Schieberführung, danebenstellt. „Hier sind die Konturbereiche gut zu erkennen, die wir an den Komponenten der Spritzgießwerkzeuge erodieren.“

{%CAPTION%}

Die Werkzeugbauer aus Lohne produzieren aus Vergütungsstählen Teile für Serienfertigungs-, Entwicklungs-, Versuchs- und 2-Komponentenbereiche. Außerdem führt das Unternehmen Reparaturen durch, stellt Versuchswerkzeuge her und ändert Formen. Vor dem Hintergrund der hohen Ansprüche hinsichtlich Präzision und Qualität der Spritzgießformen investiert Kröger kontinuierlich in zukunftweisende Technologien. Etwa in das Drahterodiersystem MV2400R Grand Tubular von Mitsubishi Electric. Hans-Jürgen Kröger stoppt an der Maschine. „Mit unserer neuen Mitsubishi arbeiten wir seit Mitte August 2013. Die MV2400R ist zurzeit die technisch beste Maschine auf dem Markt. Bisher hatten wir eine FX20, die wir für bestimmte Aufgaben auch weiterhin nutzen wollen.“ Kröger sieht keine Alternative zum Drahterodieren. Durch dieses flexible Verfahren sei es einfacher geworden, Komponenten für Werkzeuge herzustellen. Als Beispiel hebt er einen langen, dünnen Steg hoch, der auf der Maschine aus der MV-Serie entstanden ist.

{%CAPTION%}

Jörg Fangmann spannt in der MV2400R Grand Tubular, die für eine höhere Bearbeitungsgeschwindigkeit, Sicherheit, Energieeinsparung sowie für Ecken- und Kreispräzision steht, gerade ein Werkstück auf. „Die Maschine fädelt wesentlich zügiger und sauberer ein. Auch im Schnittspalt, was für uns ebenfalls sehr wichtig ist. Vorher war das nicht möglich.“ Die Gründe dafür, dass die MV2400R Grand Tubular merklich schneller und genauer schneidet, liegen in ihrem modernen Antriebskonzept mit Tubular-Shaft-Motoren, die für vollständig rastfreie und äußerst sensibel regelbare Bewegungen sorgen. Außerdem in ihrer komplett digitalen ADVANCE PLUS CNC-Steuerung sowie im Optical Drive System, in dem ein optisches Netzwerk den Datenaustausch übernimmt. Abgesehen davon hat die Maschine weniger Verschleißteile, weil sie beispielsweise ohne Spindeln auskommt.

{%CAPTION%}

Hans-Jürgen Kröger blättert in seinen Unterlagen. „Laut Mitsubishi kann man die Bearbeitungszeit durch den Einsatz der MV2400R Grand Tubular um bis zu 17 Prozent verringern. Für uns ist dieser Schritt sogar noch viel größer. Schließlich sind wir nicht vom Vorgängermodell zur MV-Serie gewechselt, sondern von der FX20. Somit haben wir gleich mehrere Maschinengenerationen übersprungen.“ Dass diese Leistungssteigerung im Sparmodus erreichbar ist, lässt sich an den Betriebskosten nachvollziehen. So hat Mitsubishi Electric – im Gegensatz zur Vorserie − den Energieverbrauch um maximal 69 Prozent reduziert.

Sehr wichtig ist dem Werkzeugbau Kröger, dass die MV2400R Grand Tubular wesentlich zügiger und sauberer einfädelt.

Für Hans-Jürgen Kröger ebenfalls ein Highlight: „Angesichts der immens anwachsenden Energiekosten ist das ein erheblicher Vorteil.“ Hinzu kommen hohe Einsparungen an Filterpatronen und Ionenaustauschermedien. Und ein um bis zu 45 Prozent gegenüber herkömmlichen Drahterodiermaschinen gesunkener Drahtverbrauch durch optimierte Drahtlaufgeschwindigkeiten. Alles in allem profitiert der Werkzeugbau Kröger von deutlich geringeren Maschinenstundensätzen und von der daraus resultierenden höheren Wirtschaftlichkeit. Das sind Punkte, die bei dem ohnehin günstigen Preis-Leistungs-Verhältnis der MV2400R Grand Tubular ausschlaggebend für eine Investition sein können.

Sehr wichtig ist dem Werkzeugbau Kröger, dass die MV2400R Grand Tubular wesentlich zügiger und sauberer einfädelt.

Jörg Fangmann steht am Bedienpult der ADVANCE PLUS CNC-Steuerung. „Unsere CAD-Daten importieren wir direkt auf die Steuerung, deren Bedienung, verglichen mit früher, übersichtlicher und verständlicher ist.“ Zudem kann er die Maschine, wenn er sie mit Daten gefüttert hat, nachts mannlos durcharbeiten lassen und dabei ruhig schlafen. Denn die Werkzeugbauer haben die optionale Funktionalität mcAnywhere Contact installieren lassen, damit das System kritische Statusmeldungen als Kurznachrichten an eine von ihm festgelegte Mobilfunknummer versendet.

Eine lohnende Investition

Hans-Jürgen Kröger deutet auf Musterteile, die auf der MV2400R Grand Tubular erodiert worden sind und jetzt in einer Ausstellungsvitrine liegen. „Nach meinen bisherigen Erfahrungen hat sich die Investition in die MV2400R Grand Tubular als richtig erwiesen. Zumal wir die von Mitsubishi versprochenen Effizienzsteigerungen in der Praxis bestätigen konnten und die Maschine in einigen Punkten sogar unsere Erwartungen übertroffen hat. Belege dafür sind vor allem die kurzen Bearbeitungszeiten, die schnelle und präzise Drahteinfädelung, die Energieeffizienz sowie die einfache Bedienbarkeit. Hinsichtlich der Amortisation gehe ich von acht Jahren aus.“

Name und Sitz des Unternehmens:

Kröger Werkzeugbau GmbH

Deutschland

Gründungsjahr:

1998

Geschäftsführer:

Hans-Jürgen Kröger

Mitarbeiterzahl:

24

Kerngeschäft:

Bau von Spritzgießwerkzeugen

Kröger Werkzeugbau GmbH

Fladderweg 14

49393 Lohne

Deutschland

Tel. +49 .4442 . 70 310 0

Fax +49 .4442 . 70 310 10

info@werkzeugbau-kroeger.de

Wir stellen technische Spritzgießwerkzeuge her.

Als Werkzeugmacher.

Immer auf dem Stand der Technik mitzugehen.

Wir sind wesentlich moderner geworden und gehen intensiver auf Kundenwünsche ein.

Ich möchte mein technisches Angebot erweitern.

Das Unternehmen selbst aufgebaut zu haben.

Wenn ich ganz viel Ruhe bekomme.

Ehrlichkeit und gute Zusammenarbeit.

Unwissenheit.

So wie man in der Schule Styropor mit Draht schneidet, so schneiden wir Metall.

Geschäftsführer

Kröger Werkzeugbau GmbH

Hans-Jürgen Kröger

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com