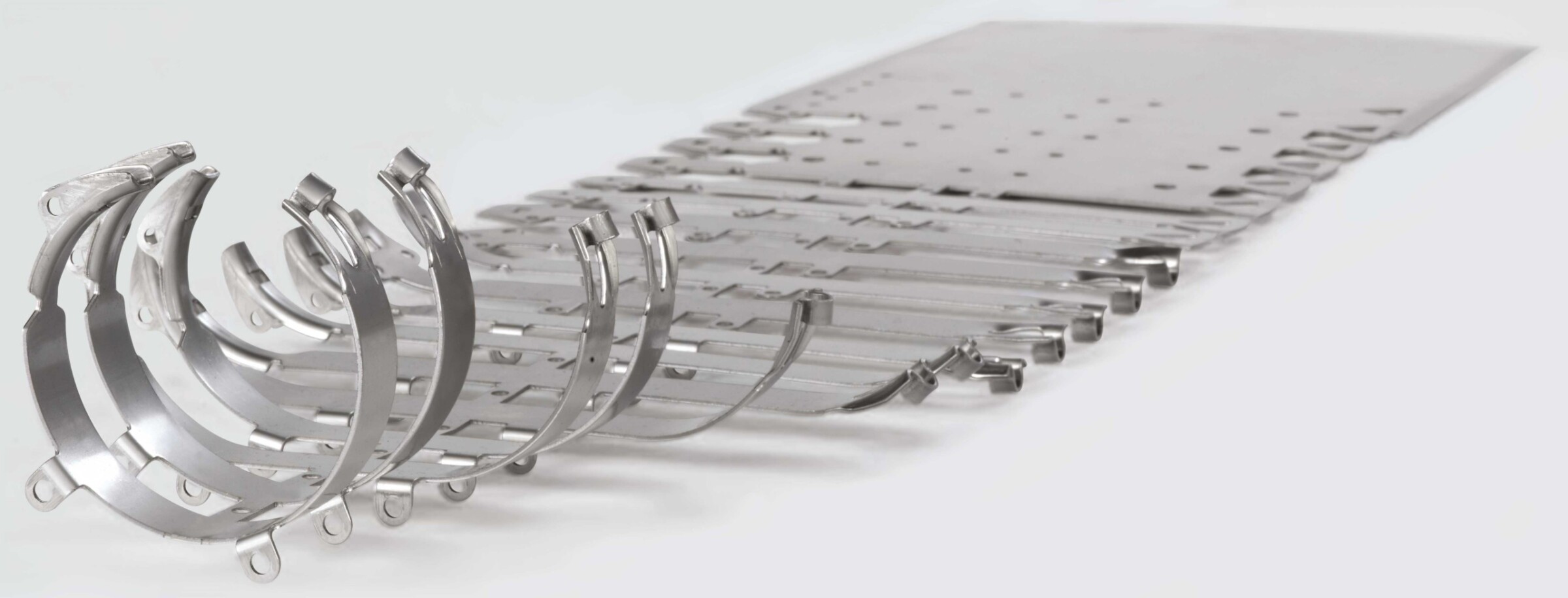

Die Jehle AG im Schweizer Etzgen produziert Stanz- und Umformteile sowie komplett montierte Baugruppen in mittleren bis großen Serien für die Automobil-, die Elektro- und die Bauindustrie in aller Welt. Zum Erfolg trägt wesentlich der eigene, jüngst erst weitreichend modernisierte Werkzeugbau bei. Dort sorgen Drahterodiermaschinen MP2400 Connect für verkürzte Durchlaufzeiten und eine flexible, wirtschaftliche Fertigung.

Das neue Technologiezentrum in Etzgen

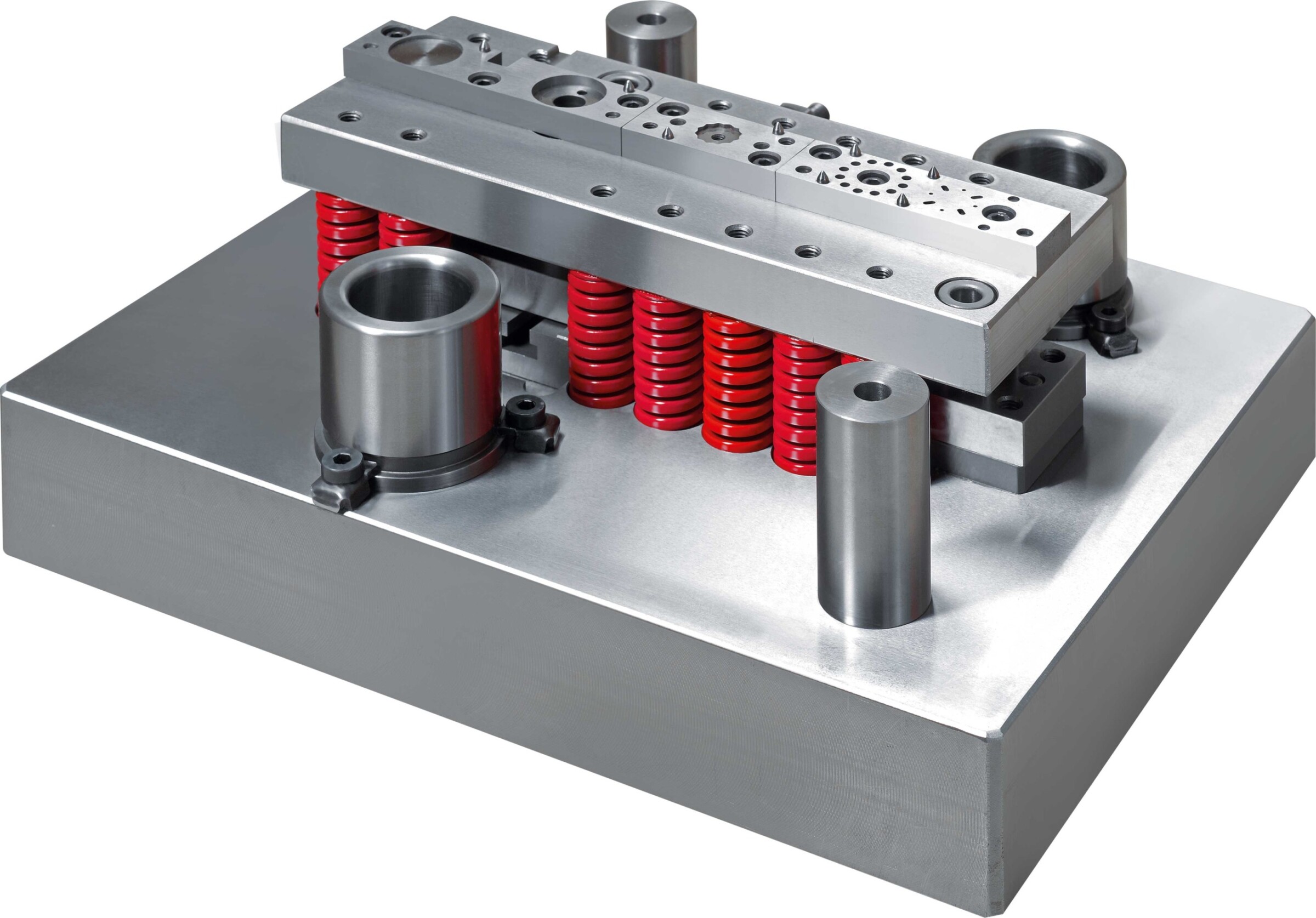

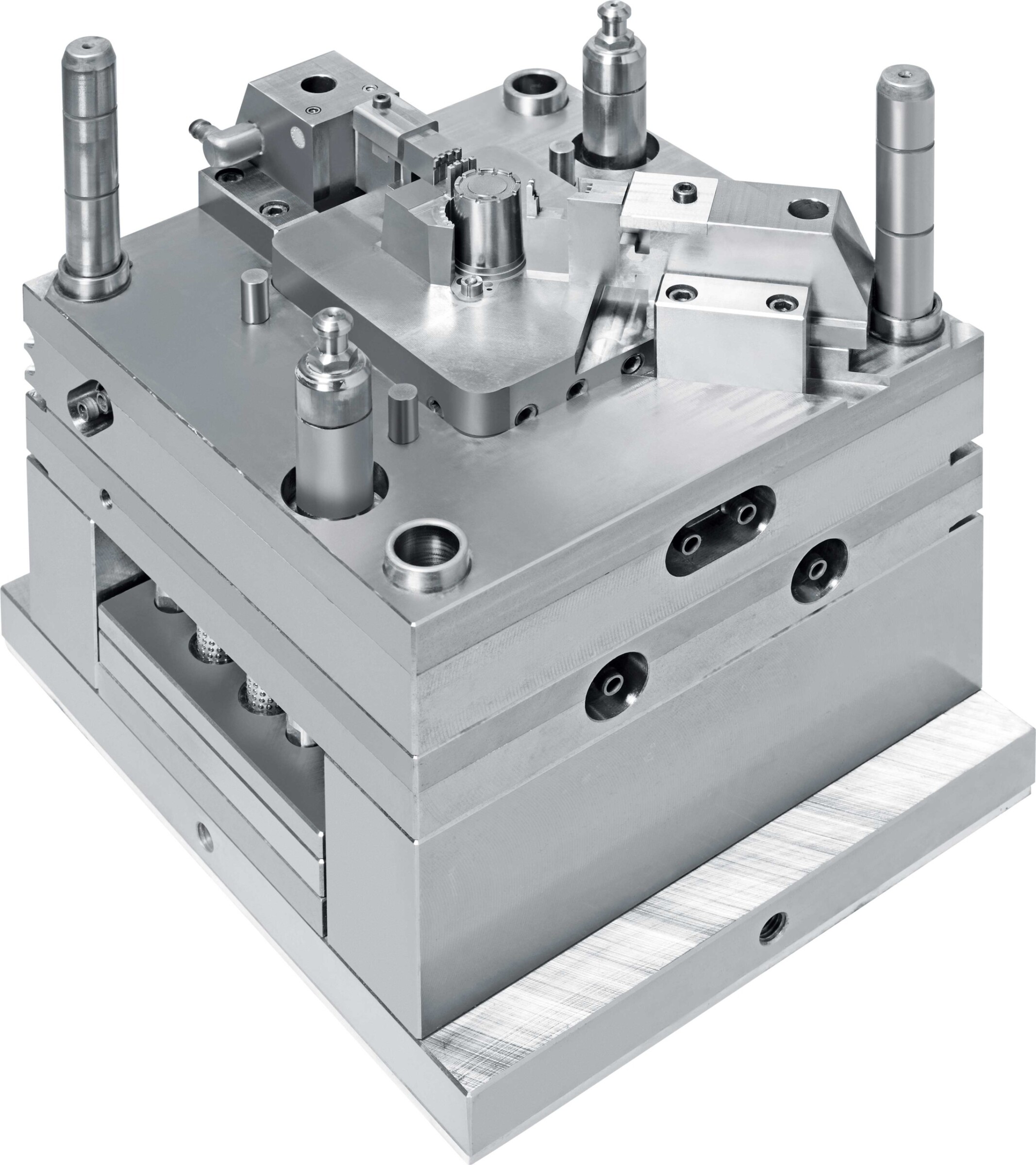

Die Spezialisten in Etzgen entwickeln, konstruieren und fertigen Stanz- und Umformwerkzeuge zum einen für die eigenen Produktionsstätten, zum anderen aber auch als Lohnfertiger für externe Auftraggeber. Das Spektrum reicht von einfacheren Stanz-, Tiefzieh- und Biegewerkzeugen bis zu hochkomplexen Folgeverbund- und Transferwerkzeugen sowie Spritzgießwerkzeugen. Zudem verwirklichen die Werkzeug- und Formenbauer in Etzgen Werkzeuge mit Sonderfunktionen, beispielsweise mit integriertem Gewindeschneiden oder mit Einrichtungen zum Zuführen und Nieten von Bolzen. Sie fertigen auch individuelle Vorrichtungen und Lehren.

{%CAPTION%}

Flexibel und wirtschaftlich fertigen.

Mit ihrem hochmodernen, vor wenigen Monaten erweiterten Technologiezentrum für Werkzeug- und Formenbau wollen sie ihrem Ziel ein Stück näherkommen, einer der Top-Werkzeugbauer in Europa zu werden. Dazu sagt Helmut Sautermeister, Leiter des Werkzeug- und Formenbaus: „Als eines von wenigen Unternehmen bieten wir umfassende Leistungen, von der Idee bis zum geprüften und justierten Werkzeug.“ So beraten die Schweizer Experten bereits beim Konzept für ein Bauteil hinsichtlich der möglichen Produktion. Gemeinsam mit Auftraggebern optimieren sie zum einen die Geometrie der Bauteile, zum anderen die Fertigungsschritte und die dafür konzipierten Umformwerkzeuge. Dabei profitieren sie von den weitreichenden Erfahrungen aus der eigenen Serienproduktion, die sich zum Teil direkt benachbart zum Technologiezentrum in Etzgen befindet. So gelingt es, optimale Konzepte zu finden, um Bauteile in großen Serien besonders wirtschaftlich und zuverlässig zu fertigen.

Mit Hilfe moderner CAD-Systeme und CAE-Software konstruieren und berechnen die Spezialisten die Umform- und Spritzgießwerkzeuge. Sie können Produktionsabläufe simulieren und bereits virtuell die Funktionen der Werkzeuge prüfen und optimieren. Anschließend konstruieren sie die erforderlichen Einzelteile und programmieren die Fertigungsprozesse. Beim Fertigen und beim Bau komplexer Umformwerkzeuge profitieren die Experten in Etzgen von ihrer sehr großen Fertigungstiefe. Diese reicht vom Sägen der Rohlinge über alle Technologien spanender Bearbeitung bis zur Wärme- und Oberflächenbehandlung. Zudem werden die Werkzeuge bei Jehle montiert, justiert und auf ihre sichere Funktion geprüft. „Speziell diese große Fertigungstiefe sorgt dafür, dass wir als führender Werkzeugbauer international anerkannt sind. Wir tragen mit unseren hochwertigen und prozesssicheren Umformwerkzeugen wesentlich dazu bei, dass Produktionsunternehmen – wie auch unsere eigene Serienproduktion – effizient und profitabel arbeiten“, sagt dazu Helmut Sautermeister.

Stanzen und Formen: Schnelllaufende Pressen erfordern hochwertige Werkzeuge.

Erfolg durch große Fertigungstiefe.

Als besonders vorteilhaft erweist sich die enge Zusammenarbeit mit der benachbarten eigenen Produktion. Von dort bekommen die Werkzeugbauer im Technologiezentrum direkte Rückmeldungen. Diese betreffen die Funktion, die Zuverlässigkeit und die Standzeiten der Stanz- und Umformwerkzeuge. Zu den weiteren Leistungen des Werkzeugbaus der Jehle AG gehört selbstverständlich, Werkzeuge instand zu setzen und schnellstmöglich wieder für die Serienproduktion zur Verfügung zu stellen.

Im jüngst erstellten und bezogenen Technologiezentrum in Etzgen haben die Experten ihre gesamten Fertigungsabläufe und -prozesse weitgehend optimiert. Wie Helmut Sautermeister berichtet, gehört dazu die Digitalisierung zahlreicher interner Abläufe von der Konstruktion und Auftragsplanung über die spanende Bearbeitung und Nachbehandlung der Bauteile bis zur Montage, Justage und Abnahme der kompletten Werkzeuge. Auch den betriebsinternen Materialfluss haben die Werkzeugbauer deutlich verbessert. So durchlaufen die zu fertigenden Bauteile nun nahezu linear sämtliche erforderlichen Prozessstationen vom Rohling bis zum einbaufertigen Bauteil und bis zur Montage des kompletten Werkzeugs. „Einhergehend haben wir mit dem Bezug des neuen Gebäudes in zusätzliche moderne Maschinen investiert und auch einige bewährte Maschinen ersetzt“, erläutert Helmut Sautermeister. Dabei hat die Jehle AG auch zwei Drahterodiermaschinen MP2400 Connect von Mitsubishi Electric beschafft. Für diesen Hersteller entschied man sich wegen der bisher schon sehr guten Erfahrungen. So schätzen die Schweizer Werkzeugbauer die zuverlässige Funktion der Maschinen und den stets kurzfristig erreichbaren, qualifizierten Service beim japanischen Hersteller und seinen europäischen Niederlassungen.

{%CAPTION%}

Von Etzgen in die ganze Welt.

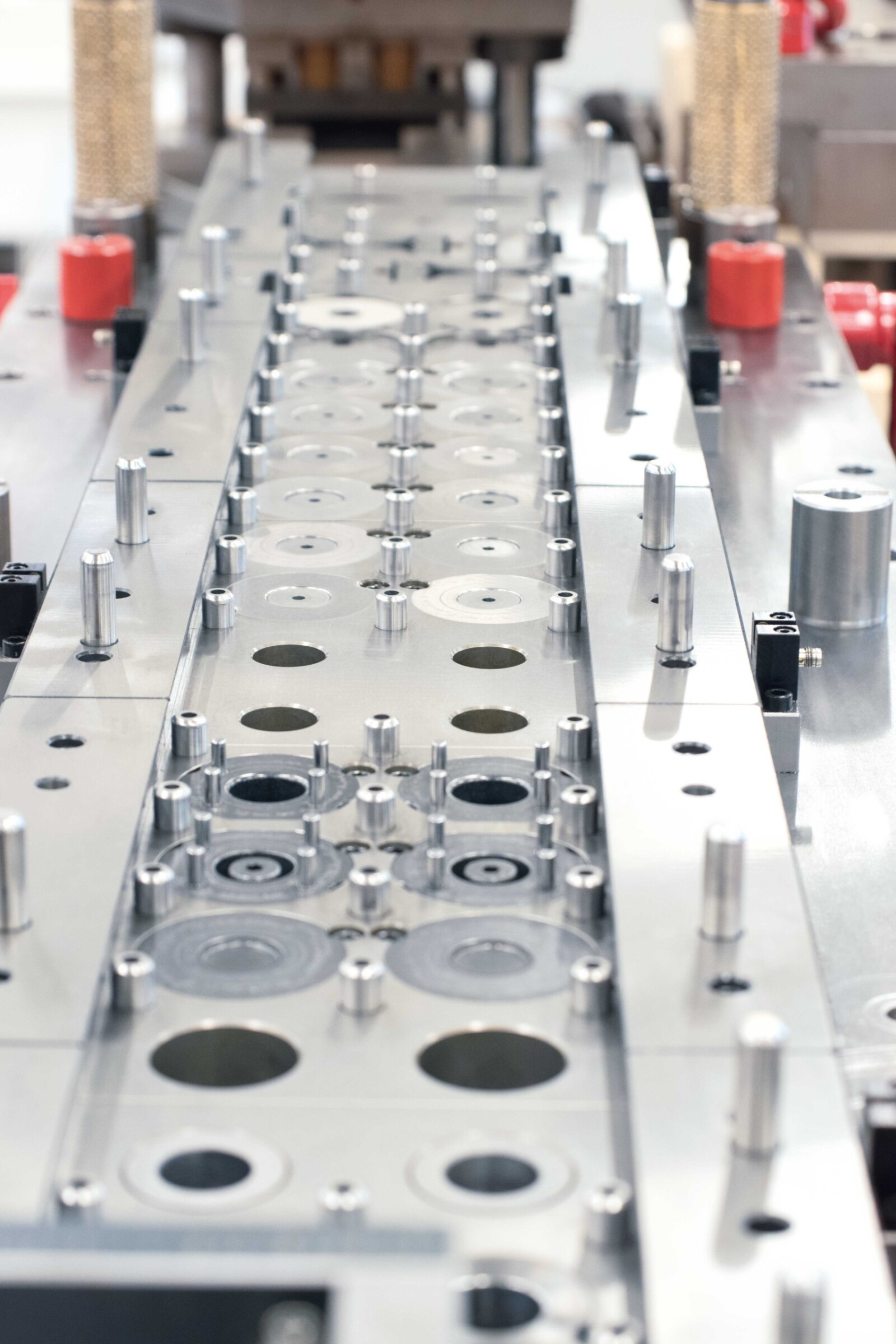

Für die beiden Drahterodiermaschinen MP2400 Connect hat man sich aus mehreren Gründen entschieden. So sagt Fatih Cakir, Fertigungsleiter Werkzeug- und Formenbau in Etzgen, dass man mit den großen Arbeitsbereichen von 600 x 400 x 310 mm sehr flexibel das komplette Spektrum an Bauteilen bewältigt. Zudem können die Werkzeugbauer kleinere Bauteile in Mehrfachaufspannung oder mehrere Bauteile aus einer größeren Platte schneiden. Letzteres nutzen sie vor allem in unbeaufsichtigten Nachtschichten. „Dafür hat die MP2400 Connect unschlagbare Vorteile. Sie arbeitet äußerst zuverlässig. Sie fädelt den Draht automatisch prozesssicher auch in schwierigen Situationen ein, beispielsweise bei unterschiedlich dicken Platten. Somit können die Drahterodiermaschinen rund um die Uhr produktiv arbeiten“, berichtet Fatih Cakir.

{%CAPTION%}

Darüber hinaus erläutert er einen weiteren, eminent wichtigen Vorteil: „Auf den Drahterodiermaschinen MP2400 Connect können wir in Verbindung mit dem Feinschlichtgenerator die Schneidgeschwindigkeiten so programmieren, dass wir hochgenaue Geometrien auf beste Oberflächengüte mit Rauheiten Ra 0,1 µm schneiden. Das verlängert zwar geringfügig den Prozess Drahterodieren, verkürzt aber deutlich die zum Polieren der Oberflächen erforderlichen Zeiten auf etwa ein Drittel. Somit arbeiten wir mit den Drahterodiermaschinen MP2400 Connect insgesamt wesentlich wirtschaftlicher. Zusätzlich schaffen wir eine höhere Flexibilität dank kürzerer Durchlaufzeiten.“ Helmut Sautermeister fügt hinzu: „Die Drahterodiermaschinen der Reihe MP bieten unter allen von uns beurteilten Maschinen die beste Kombination aus hoher Genauigkeit und Oberflächengüte.“

{%CAPTION%}

Damit die beiden MP2400 Connect in Etzgen unbeaufsichtigt produzieren können, verfügen sie über zusätzliche Drahtstationen für 20 kg schwere Drahtrollen. Üblich arbeiten die Werkzeug- und Formenbauer in Etzgen mit 0,15 bis 0,25 mm dickem Draht. Sie schneiden Bauteile aus 30 bis 70 mm dicken Platten aus üblichen Werkzeugstählen für Kalt- und Warmarbeit sowie eher selten aus Hartmetallen. Eine Funktionserweiterung ermöglicht Schnitte unter Winkeln bis 45°, beispielsweise für konische Kanten. Um Stillstände zu minimieren, sind die Maschinen mit der Zusatzfunktion ‚connect‘ ausgestattet. In Verbindung mit der App mcAnywhere Contact wird damit in unbeaufsichtigten Schichten eine Fachkraft mit einer Mobilfunk-Textnachricht über Störungen informiert.

Wie Fatih Cakir bestätigt, konnten seine Fachkräfte innerhalb kürzester Zeit die neuen Drahterodiermaschinen MP2400 Connect einrichten und bedienen. Dafür sorgt die Bedienung über den großformatigen Touchscreen – vergleichbar dem Umgang mit üblichen Smartphones. Sie erweist sich für zu trainierende Fachkräfte und speziell für Auszubildende als besonders einfach und komfortabel. Die Funktionen der Drahterodiermaschine werden selbsterklärend gezeigt. Üblich konstruieren und programmieren die Werkzeugbauer in Etzgen die zu schneidenden Bauteile extern am CAD/CAM-System VISI. Der Maschinenbediener übernimmt die Daten über eine Datenleitung, ergänzt sie mit einigen Schneid- und Maschinenparametern, rüstet die Drahterodiermaschine und startet den Fertigungsprozess. Einzelstücke, die häufiges Rüsten und Umrüsten erfordern, bearbeiten die Schweizer Werkzeugbauer in den beaufsichtigten Schichten. Kleinere Serien und bereits als Wiederholteile mehrfach prozesssicher geschnittene Bauteile lassen sie von den Drahterodiermaschinen in unbeaufsichtigten Schichten über Nacht und an Wochenenden fertigen.

Helmut Sautermeister, Leiter Werkzeug- und Formenbau

Die Drahterodiermaschinen der Reihe MP bieten unter allen von uns beurteilten Maschinen die beste Kombination aus hoher Genauigkeit und Oberflächengüte.

Als einen weiteren Vorteil der Maschinen von Mitsubishi Electric führt Helmut Sautermeister an, dass sie offen für eine teilweise oder zukünftig sogar vollständige Automation sind. Bereits heute haben die Werkzeugbauer im Schweizer Etzgen die Neben- und Stillstandszeiten deutlich verkürzt. Sie rüsten Wechselpaletten außerhalb der Drahterodiermaschinen mit Platten für mehrere zu schneidende Bauteile vor. Beim Umrüsten wechselt der Maschinenbediener lediglich die gesamte Palette. Das gelingt rasch und zuverlässig. Umständliches, zeit- und arbeitsaufwendiges Rüsten und Justieren auf der Maschine entfällt. Helmut Sautermeister kann sich vorstellen, dass an seinen Drahterodiermaschinen künftig sogar Roboter die Paletten wechseln. „Beim japanischen Hersteller schätzen wir sehr, dass er offen ist für solche Ideen und Konzepte, die uns eine wirtschaftlichere Fertigung ermöglichen“, ergänzt er.

{%CAPTION%}

„Dafür hat die MP2400 Connect unschlagbare Vorteile. Sie arbeitet äußerst zuverlässig. Sie fädelt den Draht automatisch prozesssicher auch in schwierigen Situationen ein, beispielsweise bei unterschiedlich dicken Platten.“

Fatih Cakir, Fertigungsleiter Werkzeug- und Formenbau

Das Unternehmen mit seinen beiden Bereichen Werkzeug- und Formenbau sowie Serienproduktion ist heute in der Automobil- und der Elektroindustrie, in der Baubranche und im Maschinenbau ein international geschätzter Entwicklungs- und Produktionspartner.

Wirtschaftlichere Fertigung durch zukunftsweisende Innovation.

Auf mehr als 50 mechanischen, hydraulischen und servoelektrischen Pressen mit bis 6300 kN Presskraft produzieren die Schweizer Zulieferer aus 0,2 bis 12 mm dicken, bis 800 mm breiten Blechbändern Bauteile in großen Serien. Zudem können sie mit unterschiedlichen Schweißverfahren, Nieten, allen spanenden Fertigungsverfahren, Wärme- und Oberflächenbehandlungen und Montage einbaufertige Baugruppen herstellen. In Verbindung mit umfassenden Logistikleistungen werden diese für Kunden in aller Welt geliefert.

Name und Sitz des Unternehmens:

Jehle AG

Schweiz

Gründungsjahr:

1947

Geschäftsführer:

Raphael Jehle

Mitarbeiterzahl:

200

Kerngeschäft:

Wirtschaftliche, weitgehend automatisierte Produktion von Bauteilen aus Blech in großen Serien für die Automobil- und die Elektroindustrie, die Baubranche und den Maschinenbau

Entwicklung, Fertigung, Montage, Bereitstellen und Instandhalten von Umform- und Spritzgießwerkzeugen für den eigenen Bedarf und für externe Auftraggeber

Jehle AG

Büntenstrasse 180

5275 Etzgen

Schweiz

Fon +41 (0) 62 867 30 30

Fax +41 (0) 62 867 30 40

info@jehleag.ch

www.jehleag.ch

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com