Der wachsende globale Wettbewerb bedingt, dass Unternehmen in neue Technologien investieren, um ihre Spitzenposition zu halten. In dieser Situation sieht sich der Formenbauer für Spritz- und Druckgießwerkzeuge Alfred Jonscher GmbH und modernisiert kontinuierlich seinen Maschinenpark. Hohe Performance und Präzision der Maschinen ermöglichen eine hochgenaue, prozesssichere und wirtschaftliche Fertigung. Das Unternehmen stellt dabei die technologischen Anforderungen der Kunden konsequent in den Vordergrund. Als eine wichtige Schlüsseltechnologie hat sich u. a. die Drahterosion erwiesen. Mit der Installation einer MV1200S ergänzt eine neue Generation die bewährten Erodiermaschinen FA20-S Advance von Mitsubishi Electric.

Auf Bewährtes setzen – hochwertige Präzisionsformen machen Drahterosion unumgänglich.

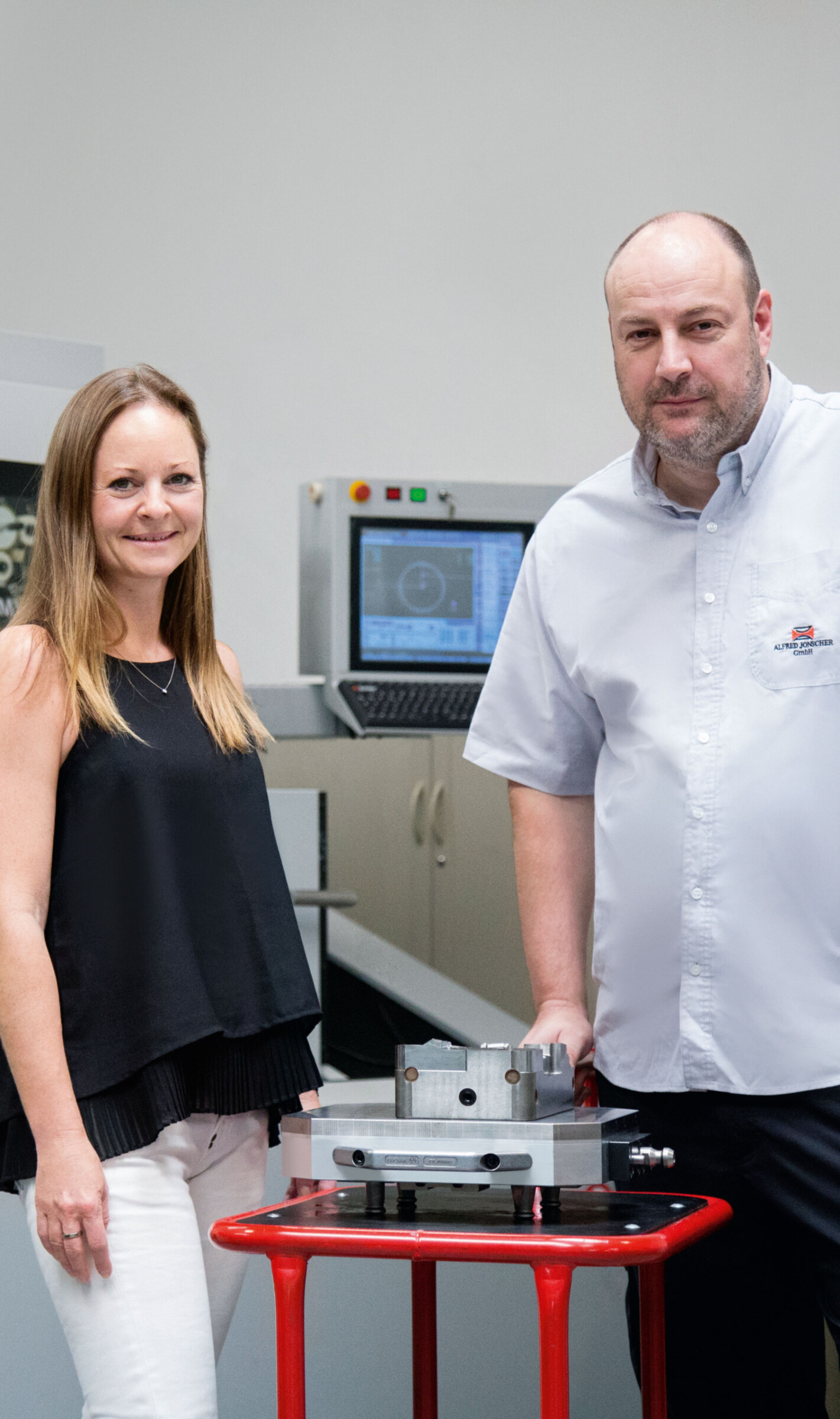

„Seit mehr als 45 Jahren sind wir ein zuverlässiger Partner für unsere Kunden im Formenbau für Spritz- und Druckgießwerkzeuge. Hierbei handelt es sich um komplexe, technisch anspruchsvolle Produkte. Um Spitzenleistung zu erzielen, gilt es, stets die Harmonisierung zwischen einem modernen CNC-gestützten Maschinenpark mit innovativen Technologien und qualifiziertem Personal sowie einer durchgängigen IT-Landschaft anzustreben“, erklärt Dipl.-Betriebswirtin (BA) Natalie Pickshaus-Jonscher, Geschäftsführerin der Alfred Jonscher GmbH aus Velbert. „Neben einem Höchstmaß an Genauigkeit und Qualität in der Ausführung kommt es vor allem auf die Einhaltung kurzer Zykluszeiten sowie die Sicherstellung hoher Standzeiten in der Produktion an.

Genauigkeit und Qualität in der Ausführung.

Denn dadurch bieten wir unseren Kunden Werkzeuge, um eine maximale Produktivität bei minimalen Stückkosten zu erzielen.“

{%CAPTION%}

Das Unternehmen Jonscher entwickelt und fertigt hochwertige Präzisionsformen für den Kunststoffspritzguss sowie Werkzeuge für Aluminium-, Zink- oder Magnesiumdruckguss. Zu den Kunden gehören namhafte, internationale Firmen aus den Branchen Automobile, Telekommunikation, Haushaltswaren, Schlösser & Beschläge sowie der Computer-, Elektro-, Medizin- und Spielwarenindustrie. Entsprechend verfügt Jonscher über die jeweils spezielle Kompetenz, u. a. zur Herstellung von Heißkanalwerkzeugen, Werkzeugen für die Dünnwand- oder Inserttechnik. Hinzu kommt die Fertigung von Elastomerformen, Formen für Zwei-Komponenten-Spritzgießverfahren sowie für das vakuumgestützte Druckgießen. Auch auf dem Sektor der Gasinnendruck- und Monosandwich-Techniken zeichnet sich das Unternehmen aus. Die erstellten Werkzeuge können eine Breite von 1.000 mm und eine Länge von 1.600 mm einnehmen. Das Gewicht der relativ großen Formen kann bis zu 6 Tonnen betragen. Die Auslegung der Schließkräfte beträgt bei Spritzgießwerkzeugen bis zu 1.000 Tonnen und bei Druckgießwerkzeugen bis zu 800 Tonnen. Jonschers Leistungsspektrum reicht von der Konstruktion der Formen über die Fertigung von Werkzeugen, sowohl für Prototypen als auch für Serienprodukte, bis zur Erstellung von Erstmusterprüfberichten. Außerdem gehören Reparaturen, Änderungen, technische Beratung bzgl. Machbarkeit, Werkstoffe, Artikelkonstruktion und Bauteiloptimierung ebenso zum Leistungsspektrum. Eine durchgängige CAD-CAM-IT-Lösung ist die Voraussetzung für industrialisierte Fertigungsabläufe. Mit einem topaktuellen Maschinenpark verfügt das Familienunternehmen über einen hohen Automatisierungsgrad.

Wir erreichen inzwischen Auslastungsquoten, von denen wir vorher nur geträumt haben.

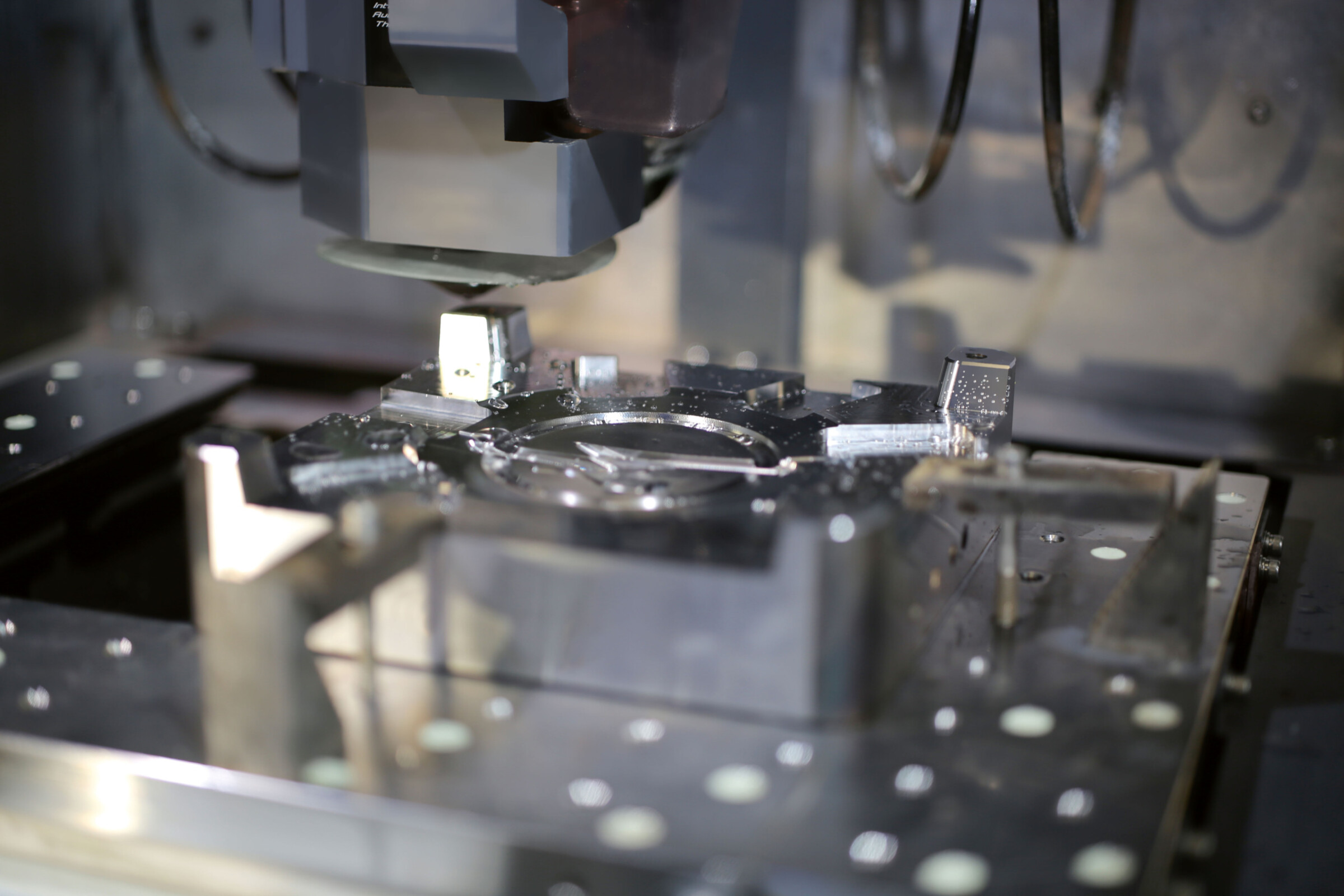

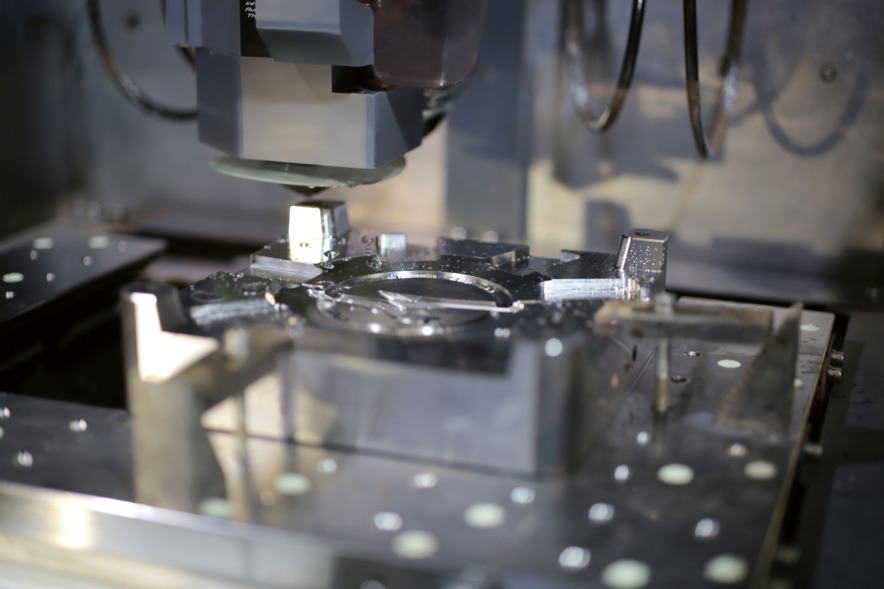

Eine moderne Fertigungsstraße mit Linearroboter für eine vollautomatische Fertigung zum 5-Achs-HSC-Fräsen, Senkerodieren und integriertem 3D-Messen wurde ebenfalls installiert. „Automation muss sinnvoll implementiert werden, so dass man schneller und prozesssicherer wird und zudem noch flexibel bleibt. Wir erreichen inzwischen Auslastungsquoten, von denen wir vorher nur geträumt haben“, merkt Natalie Pickshaus-Jonscher an. Das Unternehmen strebt stets exzellente Verarbeitungsqualität und höchste Präzision in der gesamten Prozesskette an. Daher sind die Fertigungsmaschinen zusammen mit Anlagen zur Drahterosion in einer vollklimatisierten Fertigungshalle untergebracht.

Im Jahr 2012 stand die Investitionsentscheidung an, eine innovative Anlage zum Drahterodieren in den Maschinenpark einzubinden. „Wir waren mit den drei im Jahr 2001 installierten Drahterodiermaschinen vom Typ FA20 von Mitsubishi Electric keineswegs unzufrieden – denn wir erzielen sehr gute Durchlaufzeiten und sie haben sich im Laufe der Zeit mehr als amortisiert. Auch das Thema der Drahteinfädelung war für diese Maschinengeneration relativ gut gelöst. Dennoch haben wir uns hier im Hause mit der neuen Generation der Drahterodiermaschinen näher beschäftigt“, berichtet Sven Siegmund, zuständig für die Drahterosion im Hause Jonscher.

Um den zunehmenden Ansprüchen des Marktes mit adäquaten Fertigungstechnologien zu entsprechen, steigen auch die Anforderungen an die Maschinen zur Drahterosion. Sie sollen mit hoher Performance zu mehr Präzision, Qualität, Funktionalität, Flexibilität sowie Zuverlässigkeit und Einsparungspotenzialen führen. Die detaillierten Anforderungen von Jonscher sahen wie folgt aus:

{%CAPTION%}

Die Umsetzung dieser Anforderungen bildet die Voraussetzung zur Produktivitätssteigerung, Termintreue und mehr Wettbewerbsfähigkeit. „Wir haben diverse Fabrikate geprüft und Benchmarks durchgeführt“, erläutert Natalie Pickshaus-Jonscher. „Dabei haben wir alles mit unseren FA20-Maschinen verglichen. Am besten schnitt hierbei die Drahterodiermaschine MV1200S von Mitsubishi Electric ab. Sie verfügt über eine höhere Schneidgeschwindigkeit und eine um 35 Prozent geringere Durchlaufzeit. Gleichzeitig kam eine deutlich bessere Oberflächengüte zustande. Hierbei macht sich u. a. die Cogging-Unterdrückung durch den Tubular-Direktantrieb positiv bemerkbar. Darüber hinaus verfügt die MV1200S über eine nochmals gesteigerte Stabilität bei der Drahteinfädelung. Neben den technischen Lösungen war Mitsubishi Electric die einzige Firma, die ihr Angebot mit einem Eco-Konzept abgerundet hat, in dem ökologische Aspekte zur Ressourcenschonung Berücksichtigung finden, was für mich persönlich eine sehr wesentliche Rolle spielt. Letztendlich hat uns das in sich stimmige Preis-Leistungsverhältnis überzeugt, uns wieder für Mitsubishi Electric zu entscheiden.“ Damit die modernsten Maschinen und Fertigungstechnologien wirkungsvoll zum Einsatz kommen, qualifiziert das Unternehmen aus Velbert seine Mitarbeiter. Nur so lassen sich Spitzenprodukte für den Markt erzielen.

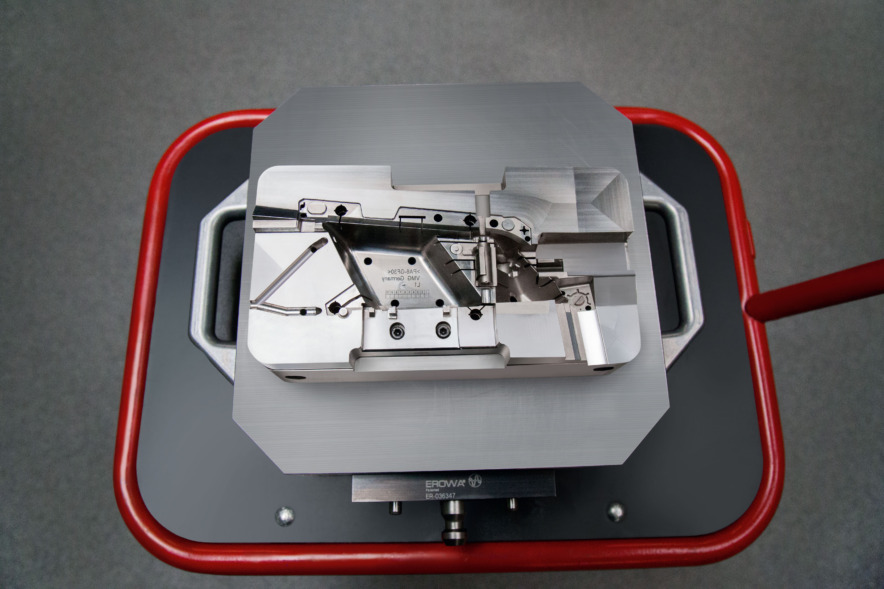

„Erwartungsgemäß können wir mit dem neuen Nullpunktspannsystem die Rüstzeiten merklich senken. Hierzu ist der von drei Seiten zugängliche Arbeitstisch (640 x 540 mm) ergonomisch auf die Ebene z = 0 ausgerichtet, so dass sich Werkstücke auch ohne Spannleisten optimal platzieren lassen“, schildert Sven Siegmund. „Im Rahmen der Konturenbearbeitung fielen früher zwei bis drei Nachschnitte an. Nun verzeichnen wir im Durchschnitt bei den Bearbeitungen einen Nachschnitt weniger. Der Energieverbrauch wird auch deutlich gesenkt, da weniger Stromstufen während der Bearbeitung benötigt werden.“ Diese Vorteile sind auf die von Mitsubishi Electric entwickelten ‚Precise Finish Cut‘-Technologien in Bezug auf Schrupp-, Schlicht- und Feinschlichtbearbeitung bei Parallelität, Konturentreue sowie Radien und Ecken zurückzuführen.

Problemloser Import von NC-Programmen.

Die Zuweisungen der Bearbeitungen erfolgen auf der MV1200S intuitiv und menügeführt. Der Bedienungskomfort wird durch die bewährte und konsequent weiterentwickelte Mensch-Maschine-Kommunikation der FA-Serie geprägt. Die intuitive Bedienung gestaltet sich für den Operateur über Eingabemasken und Symbole sehr komfortabel. Zur Verfügung stehen eine Reihe direkt abrufbarer Bedienhinweise, eine Windows-basierte Benutzerführung und die automatische 3D-Werkstücklage-Erfassung.

{%CAPTION%}

Durch die Aktivierung des Power Master 3D, welcher mit intelligenten Analysen optimale Bearbeitungsstrategien einbringt, steigern sich Präzision, Qualität und Durchsatz nochmals. Störungen treten so gut wie nie auf. Doch im Falle einer Störung erscheint unmittelbar eine entsprechende Meldung auf dem Monitor. Durch ein zusätzliches Fenster erhält der Maschinenbediener eine Problemanalyse sowie Hinweise auf zu ergreifende Maßnahmen. „Per Tastendruck steht die komplette Dokumentation einschließlich der Wartungsanleitung transparent mit Abbildungen sowie 3D-Darstellungen zur Verfügung. Das Wechseln des Erodierdrahts, eines Filters oder eines Stromkontaktes geht noch schneller von der Hand und trägt zu verkürzten Rüstzeiten bei“, erläutert Sven Siegmund. „Sollte es doch einmal zu einem Ausfall kommen, bietet die Mitsubishi Electric-Hotline schnelle und kompetente Hilfe.“

„An der neuen Maschine hat uns die weiterentwickelte automatische Drahteinfädelung besonders beeindruckt. Stets existiert für die jeweilige Einfädelsituation eine geeignete Lösung. So erfolgt z. B. nach einem Drahtabriss problemlos ein erneutes, automatisches Einfädeln des Drahtes im Schnittspalt auch bei hohen und unterbrochenen Werkstücken. Ein zeitraubendes Zurückführen zur Ausgangsposition entfällt“, schildert Sven Siegmund. „Die Zuverlässigkeit der automatischen Drahteinfädelung ermöglicht, die Maschine über Tag zu bestücken, um sie voll auszulasten und über Nacht, an Feiertagen oder Wochenenden ohne Personal arbeiten zu lassen. So können wir auch Eilaufträge leichter in die Auftragsabwicklung integrieren. Mit dem optionalen Remote-Zugriff ‚mcAnywhere Contact‘ haben wir zusätzlich eine ausgezeichnete Überwachung über den jeweiligen Maschinenstatus bzw. den Stand der Auftragsfertigstellung“, ergänzt Natalie Pickshaus-Jonscher.

Aufgrund des optimierten Schnittverhaltens der MV1200S haben sich neben kürzeren Bearbeitungszeiten auch nennenswerte Einsparungen in Bezug auf Draht-, Filter- und Strombedarf ergeben. „Vor diesem Hintergrund konnten wir mit der neuen Drahterodiermaschine MV1200S zwei der FA20-Maschinen ablösen. Nun haben wir nicht nur mehr Platz, sondern auch die Betriebskosten wurden reduziert. Beispielsweise sparen wir Strom durch weniger Kühlung und Lüfter. Außerdem ist die MV1200S weder reparaturanfällig noch wartungsintensiv. Diese Erfahrung hatten wir auch mit den Vorgängermaschinen gemacht“, merkt Natalie Pickshaus-Jonscher an. Die verbliebene FA20 ist nach wie vor voll ausgelastet, denn sie bietet aufgrund größerer Verfahrwege die Drahterosion von Werkstücken mit entsprechenden Abmessungen.

Präzision, Qualität und Produktivität.

„Sollte der Service von Mitsubishi Electric doch einmal benötigt werden, so engagiert sich der Maschinenhersteller für die hohe Leistungsfähigkeit seiner Bearbeitungsmaschinen schnell und kompetent“, ergänzt die Geschäftsführerin. „Der Generationswechsel bei unseren Erodiermaschinen von Mitsubishi Electric hat sich voll gelohnt. Die innovative Technologie trägt merklich zur Steigerung der Präzision, Qualität und Produktivität bei. Aufgrund der hohen Prozesssicherheit wurden die Aufwendungen für Wartung, Instandhaltung und Betriebsmittel reduziert. Unsere Erwartungen hinsichtlich Performance, Stabilität und Wettbewerbsfähigkeit wurden voll erfüllt“, reflektiert Natalie Pickshaus-Jonscher. „Die von uns gefertigten Werkzeuge bringen die besten Voraussetzungen mit, dass unsere Kunden äußerst hohe Standzeiten in ihren Produktionsanlagen erzielen. Wir sind stolz auf unsere Kompetenz und sind unseren Kunden ein verlässlicher Partner.“

Name des Unternehmens:

Alfred Jonscher GmbH

Gründungsjahr:

1968

Geschäftsführer:

Natalie Pickshaus-Jonscher

Mitarbeiterzahl:

20

Kerngeschäft:

Formenbau für Spritz- und Druckguss, CAD, CAM, CNC-Fräsen, Draht-/Senkerodieren, Abmusterungen

Eine nicht bestanden geglaubte Prüfung doch bestanden, damit Examen in der Tasche und viel eher fertig als erwartet. Ich habe Papa darum gebeten, bei ihm arbeiten zu können, da mir zu Hause die Decke auf den Kopf fiel. Das Unternehmen hatte ich zwischenzeitlich für einige Jahre verlassen, um dann vor nunmehr 15 Jahren wieder zu den Wurzeln zurückzukehren.

Durch modernere CAD/CAM Systeme und automatisierte Bearbeitungs- und Messmaschinen sind wir in der Lage, präzisere Werkzeuge zu bauen – mit kürzeren Durchlaufzeiten und weniger manueller Nacharbeit. Zudem arbeiten wir komplett zeichnungslos. Verschiedenste EDV-Lösungen sorgen für mehr Transparenz und Kontrollmöglichkeiten in den Prozessen. Themen wie Projektzeiterfassung, Planung, AV, Dokumentationen und Nachkalkulationen haben eine größere Bedeutung bekommen.

Visionen, Glaube und Leidenschaft für das, was wir tun.

Schnell und pragmatisch ans Ziel kommen mit einem etwas anderen Ansatz.

Mit Ideenreichtum, Kreativität, Intelligenz, schneller Auffassungsgabe, Tiefgründigkeit, Verantwortung übernehmen.

Ehrlichkeit, Aufrichtigkeit, Loyalität, Fleiß, Respekt, Hilfsbereitschaft, Höflichkeit, Initiative, Optimismus, Bescheidenheit.

Meine Kinder schaffen es immer wieder, mir ein Lächeln ins Gesicht zu zaubern.

Noch besser organisiert sein und noch schneller arbeiten (lacht)[laughing].

Leiter des Berker Technikums

Alfred Jonscher GmbH

Natalie Pickshaus-Jonscher Leiter des Berker Technikums

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com