Die EDM-Anwenderforen von Mitsubishi Electric sind äußerst beliebt. Kein Wunder: Teilnehmer lernen bei den Treffen nicht nur neue Trends und Technologien kennen – sie profitieren auch vom geballten Know-how der Gruppe.

Automatisierte NC-Programmierung schafft mehr Effizienz und Prozesssicherheit für Erodierer.

Die Lüntech GmbH Erodiertechnik in Werther/Westfalen hat sich nach ihrer Gründung in relativ kurzer Zeit auf dem Sektor der funkenerosiven Metallbearbeitung überregional einen Namen gemacht. Im Jahr 2000 übernahmen Karen und Jörg Lünstedt zunächst einen kleinen „Ein-Mann-Betrieb“ mit zwei Erodiermaschinen in einer Doppelgarage und einem kleinen Kundenstamm. Das Unternehmen wuchs kontinuierlich und hat inzwischen über 300 internationale Kunden. So setzen Auftraggeber aus dem Süden Deutschlands, den Niederlanden und dem skandinavischen Raum auf die Dienstleistungen von Lüntech. Die Kunden stammen u. a. aus den Branchen Automotive, Formenbau, Maschinen- und Werkzeugbau, Lebensmittel sowie der Medizin. Der Schwerpunkt bei den zu fertigenden Werkstücken, Formen und Werkzeugen liegt bei Kleinteilen und Mikrobauteilen – z. B. Form-, Stanz-, Spritz- und Prägewerkzeuge, Verzahnungen, Stempel, Matrizen sowie sehr filigranen Teilen aus den medizinischen Bereichen.

Kontinuierliches Wachstum und internationale Kunden.

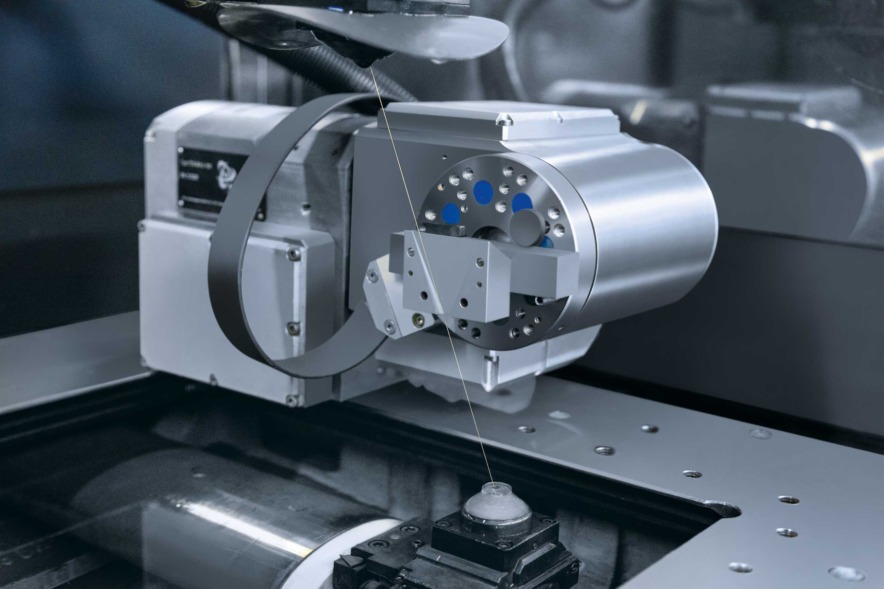

Das Unternehmen erhält eine Vielzahl an Fertigungsaufträgen zur Erstellung von einzelnen Bauteilen, Prototypen, Null- und Kleinserien. „Vielfach handelt es sich auch um Teile, die noch konventionell bearbeitet werden, sie werden gefräst, gehärtet, geschliffen und wieder nachbearbeitet. Diese Abfolge der einzelnen Fertigungstechniken stellt sich als relativ kostenintensiv dar. In Verbindung mit der innovativen Dreh- und Schwenkachsentechnik unter Nutzung von Rotations- und Indexierungsachsen lassen sich derartige Teile jedoch prozesssicherer und wirtschaftlicher drahterodieren“, erklärt Jörg Lünstedt, geschäftsführender Gesellschafter der Lüntech GmbH. „Natürlich ist bei dieser Betrachtung die jeweilige Losgröße zu berücksichtigen. Im Falle von Großserien mag es anders aussehen.“

{%CAPTION%}

Das CAM-System speziell für die Drahterosion.

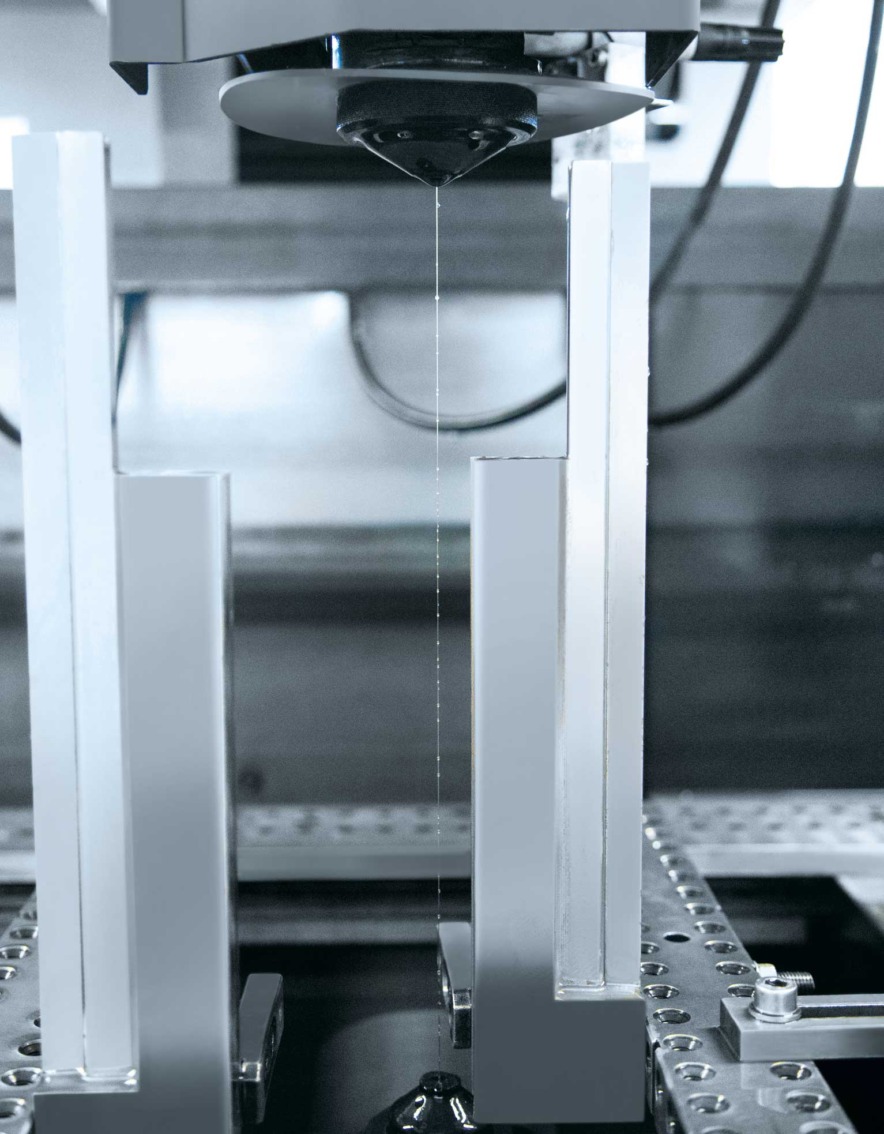

Dem fünfzehnköpfigen Lüntech-Team stehen in der Werkhalle ein Areal von 600 m² und der Verwaltung weitere 200 m² zur Verfügung. Ein Energiesparkonzept sieht vor, die über eine Wärmepumpe bereitgestellte Erdwärme zusammen mit der von den Maschinen abgegebenen Hitze zu nutzen, um stets eine angemessene Hallentemperatur zu erhalten. Ferner kommt eine Photovoltaikanlage zum Einsatz und es wird das Regenwasser für die Dielektrikumversorgung und die Sanitäranlagen genutzt. Die Einweihung im Juli 2013 erfolgte im Rahmen einer Hausmesse. Den Schwerpunkt bildete die neu angeschaffte Drahterodiermaschine MV2400R von Mitsubishi Electric. Der Maschinenpark umfasst heute insgesamt sechs Drahterodiermaschinen, drei Senkerodiermaschinen und diverse Laseranlagen zur Gravur, Beschriftung sowie zum Schweißen.

{%CAPTION%}

Intuitive Bedienung zur vereinfachten Programmierung.

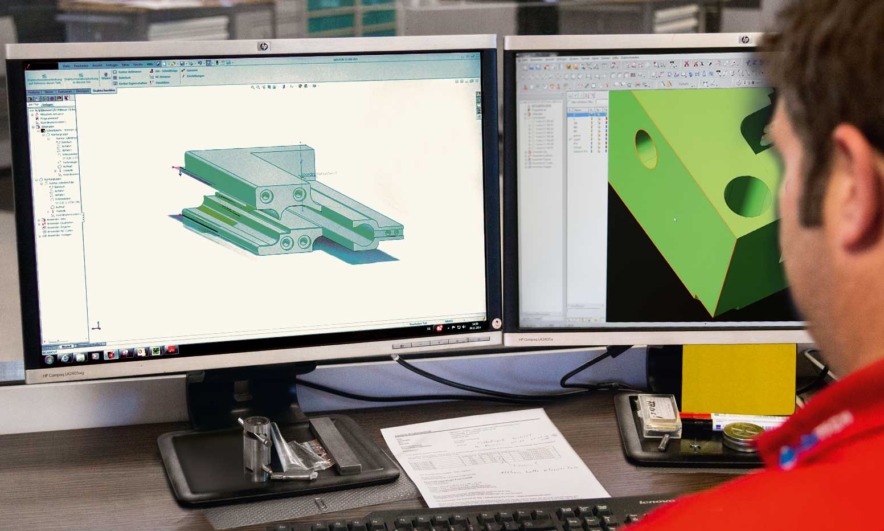

Bei der Firmenübernahme waren sowohl die Erodiermaschinen als auch das NC-Programm nicht mehr zeitgemäß. Das Unternehmen beschloss daher, ein neues CAM-System anzuschaffen. 2001 stieß Firma Lüntech im Rahmen des Auswahlverfahrens auf das Berliner Softwarehaus DCAM GmbH, das seinerzeit Lösungen für „Erodieren mit AutoCAD“ anbot. Die Demonstration eines Programmierbeispiels mit 50 Bohrungen während eines Messebesuchs konnte sofort überzeugen. „Innerhalb von wenigen Minuten entstand ein fertiges Erodierprogramm, wofür ich vielleicht zwei Stunden mit meiner bisherigen Software benötigt hätte“, schildert Jörg Lünstedt seinen ersten Eindruck.

{%CAPTION%}

Das Unternehmen DCAM entwickelt und vertreibt seit über 20 Jahren ausschließlich ein CAM-System, das speziell für die Bedürfnisse der Drahterosion konzipiert ist. Ziel ist es, das fertigungstechnische Potenzial der Drahterodiermaschinen mit optimalen Lösungen zu 100 Prozent auszuschöpfen. Das Programm DCAMCUT ist modular aufgebaut und lässt sich komfortabel bedienen. Dabei ist der Prozess der Programmierung weitgehend automatisiert. So lassen sich im Falle wiederkehrender Fertigungsaufgaben Arbeitssequenzen in Vorlagen hinterlegen, die je nach Bedarf einfach und schnell aufrufbar sind. Die intuitive Bedienung von DCAMCUT zur vereinfachten Programmierung von NC-Programmen war für Lüntech daher ein wesentlicher Grund für die Investitionsentscheidung.

Intuitive Bedienung zur vereinfachten Programmierung.

Weitere Auswahlkriterien waren die barrierefreie Durchgängigkeit der Daten vom Import aller gängigen CAD-Formate über die Programmierung bis zum fertigen NC-Programm, sowie Hinweise zur Optimierung und Prüfung auf mögliche Kollisionen im Sinne einer prozesssicheren Fertigung. Schließlich überzeugte die hohe Support- und Servicebereitschaft des Herstellers. Kurzum: Mit der Investition verbessert Lüntech seine Wettbewerbsfähigkeit, denn die fehlerfreien NC-Programme reduzieren die Standzeiten der Maschinen, steigern die Produktivität der Anlagen und verbessern zudem die Präzision und Qualität der Werkstücke.

{%CAPTION%}

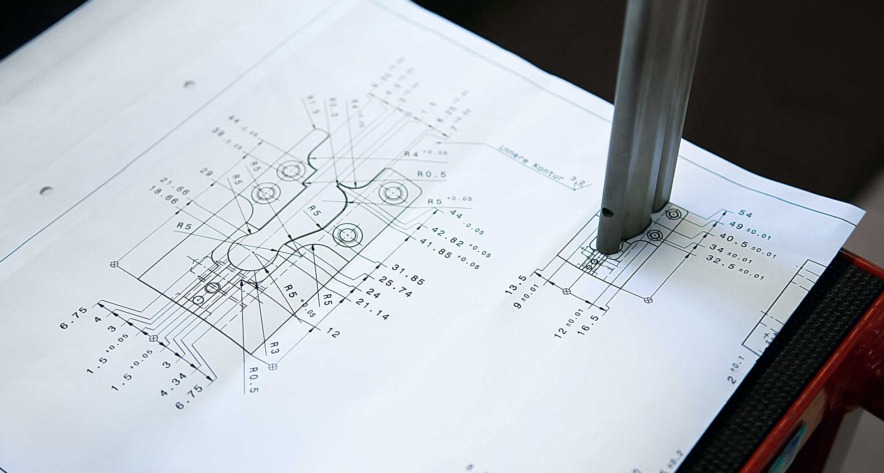

Die Erstellung des NC-Programms erfolgt direkt aus dem jeweils vorgegebenen CAD-Modell heraus. Somit lassen sich alle Geometriedaten eines Werkstücks automatisch in die Programmerstellung integrieren. Dadurch wird u. a. die Flächensynchronisation zur Neigung des Erodierdrahts sichergestellt. DCAMCUT eliminiert bereits während der Programmierung und vor der Ausgabe des eigentlichen Steuercodes automatisch Schwachstellen, die z. B. im Zusammenhang mit NC-Prozessoren stehen. Das Programm weist mit verständlichen Systemmeldungen sowie durch optische Hervorhebungen auf kritische Programmsequenzen, Abschnitte im 3D-Modell und im Steuerungscode hin. Somit erübrigt sich die zeitintensive Fehlersuche innerhalb des NC-Programms. Die manuelle Fehlerquote wird dadurch deutlich reduziert.

DCAMCUT verfügt zudem über einen integrierten NC-Browser. Dieser stellt eventuell durch die Offsetbildung wegfallende Geometrieelemente grafisch dar und markiert zudem die betreffenden NC-Code-Sequenzen. „Die Prozesse zwischen NC-Maschinen einerseits und Programmiersystem andererseits fließen nahtlos ineinander. Für uns zahlt sich insofern die enge Zusammenarbeit zwischen Mitsubishi Electric und DCAM voll aus“, stellt Jörg Lünstedt fest. Das Unternehmen Lüntech hat in den letzten Jahren bereits eine Reihe von bedeutenden Verbesserungen des Programmiersystems begleitet. Zunächst wurde 2001 der 3D-Kernel geändert. Darauf folgte der Schritt zur Version „think3“ im Jahr 2003. Aufgrund der ständigen Weiterentwicklung des Programms und neuer Updates steht dem Anwender seit 2006 eine volle 3D-Fähigkeit zur Verfügung, womit er noch effizientere NC-Programme generiert. Im Wesentlichen können nun alle Parameter automatisch verwendet werden, sodass nur noch Höhe und Oberflächengüte zu definieren sind. Die erstellten Programme lassen sich sofort auf den Maschinen ausführen.

{%CAPTION%}

Mit dem erfolgten Upgrade auf „SolidWorks OEM“ als Basis in 2009 können die Programmierer weitere, leistungsstarke Features nutzen. Es besteht nun erstmals die Möglichkeit, eine Mehrachsenbearbeitung in den Fertigungsprozess mit einzubeziehen. Daraus resultieren deutliche Vereinfachungen wie etwa verkürzte Rüst- und Bearbeitungszeiten. Es lassen sich sogar Konturen, deren Durchgängigkeit sich z. B. von unten nach oben im Werkstück – in Form eines Hinterschnitts – den Programmierern nicht offenbart, dennoch im 2½D-Bereich programmieren.

Jörg Lünstedt Geschäftsführer Lüntech

Das System selbst sucht die nächstgelegene Fläche, welche infrage kommt, und weist sie dem Programmierer als Vorschlag aus. Für uns zahlt sich insofern die enge Zusammenarbeit zwischen Mitsubishi Electric und DCAM voll aus.

Das System selbst sucht die nächstgelegene Fläche, welche infrage kommt, und weist sie dem Programmierer als Vorschlag aus. Dabei wird berücksichtigt, dass sich der Erodierdraht über die Achsen x, y und v stets in einer geradlinigen Verschiebung im Raum bewegt. Das Mehrachsendrahterodieren bietet den Vorteil, nur mit einer Aufspannung oder simultan von mehreren Seiten das Werkstück der Bearbeitung zuzuführen. Besonders hervorzuheben ist, dass die Offset-Berechnung eine sehr hohe Genauigkeit aufweist und so auch die Schrägen in den Konturen gegenüber dem stets linear ausgerichteten Brennspalt berücksichtigt.

{%CAPTION%}

Der Ablauf des NC-Programms wird 1:1 – das heißt in 3D – visualisiert, was die Benutzer als sehr komfortabel und anwenderfreundlich bewerten. Diverse Plausibilitäts- und Kollisionsprüfungen stehen zur Verfügung. Der Programmierer sieht dabei den anfahrenden Draht und erkennt, in welchen Bereich des Bauteils er sich gerade bewegt. In eingeblendeten Fenstern werden zu einer Sequenz bzw. einem Satz die zugehörigen NC-Steuerungen automatisch angezeigt. Sollte nach der Erstellung eines NC-Programms eine Modelländerung erforderlich sein, reagiert DCAMCUT vollassoziativ und ermittelt selbstständig die in Abhängigkeit zueinander stehenden Verfahrwege neu. Die hohe Transparenz sowie die Ablaufanalysen führen zu Optimierungen, schließen Fehlerquellen aus und tragen zu mehr Prozesssicherheit bei.

{%CAPTION%}

„Je schneller man zu einwandfreien und optimierten Programmen gelangt, desto höher ist folglich die Maschinenauslastung“, sagt der Unternehmer. Nach dem Wechsel im Oktober 2014 von der Version 8.1 auf 8.2 konnte die Produktivität des Unternehmens mit Hilfe neuer Softwarefunktionen nochmals verbessert werden. So ließ sich etwa der Programmieraufwand beim „Ausräumen in 3D“ um 60 bis 70 Prozent verringern. Zuvor wurden hierzu sukzessiv einzelne Segmente angelegt und ausgearbeitet. „Gegenüber unseren Anfängen sind wir generell um 50 Prozent effizienter geworden. Betrachtet man die Gesamtkosten, kommen zu den zeitlichen Einsparungen zusätzlich auch der verminderter Filterbedarf für das Dielektrikum sowie ein verringerter Drahtbedarf hinzu. Diese Einsparungen resultieren nämlich unmittelbar aus dem optimierten Schnittverhalten der Maschinen“, resümiert Jörg Lünstedt.

{%CAPTION%}

Effizienzsteigerung um 50 Prozent.

„Mit dem von DCAM gebotenen Service sind wir sehr zufrieden und fühlen uns hier gut aufgehoben. Hilfestellungen bei auftretenden Fragen lassen nie auf sich warten, sowohl unmittelbar über die Hotline als auch über Ferndiagnose per Aufschaltung auf das Programmiersystem vor Ort. Darüber hinaus werden regelmäßig Workshops angeboten und die Teilnahme wird vom ‚Spirit einer großen Erodiererfamilie‘ getragen“, weiß Karen Lünstedt zu berichten. „Nicht viele Erodierer in Deutschland verfügen über ein vergleichbares Fertigungsspektrum wie unser Haus. Wir prüfen sorgfältig die Machbarkeit jeden Auftrags. Hinzu kommt, dass wir Kunden mit hoher Flexibilität und kurzen Reaktionszeiten betreuen. Die positive Resonanz aus der Kundschaft bestärkt uns darin, mit DCAMCUT die richtige Entscheidung getroffen zu haben.“

Leistungsstarke Features und deutliche Vereinfachungen.

{%CAPTION%}

{%CAPTION%}

{%CAPTION%}

{%CAPTION%}

Name und Sitz des Unternehmens:

DCAM GmbH

Deutschland

Gründungsjahr:

1990

Geschäftsführer:

Jens Franke

Mitarbeiterzahl:

16

Kerngeschäft:

Softwareentwicklung für die Sparte der Drahterosion.

Name und Sitz des Unternehmens:

Lüntech GmbH Erodiertechnik

Deutschland

Gründungsjahr:

2000

Geschäftsführer:

Jörg Lünstedt

Mitarbeiterzahl:

15

Kerngeschäft:

Draht-, Senk-, Startloch- und rotationssymmetrisches Erodieren und Laserschweißen, 5-Achs-HSC-Fräsen

DCAM GmbH

Fanny-Zobel-Strasse 9

12435 Berlin, Deutschland

Tel +49 30 56 59 89 1501

Fax +49 30 56 59 89 1519

info@dcam.de

www.dcam.de

Lüntech GmbH Erodiertechnik

Dammstrasse 12

33824 Werther, Westphalia, Deutschland

Tel +49 5203 29 69 10

Fax +49 5203 29 69 122

info@luentech.de

www.luentech.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com