Die Herstellung von Draht ist ein äußerst anspruchsvoller Prozess. Ausgangsmaterial sind meist Stäbe oder Walzdrähte. Deren zugespitztes vorderes Ende wird durch die Öffnung eines sogenannten Ziehsteins geführt, die etwas enger ist als der Durchmesser des Drahts, und dann maschinell hindurchgezogen. Dabei wird der Draht dünner und zugleich länger. Das wird mit immer kleiner werdenden Durchmessern solange wiederholt, bis das Endmaß erreicht ist. Die verwendeten Anlagen sind hochkomplex und können bis zu mehr als 30 Ziehstufen aufweisen. Die Ziehsteine bestehen aus extrem harten Werkstoffen und müssen mit äußerster Präzision hergestellt werden.

Bearbeitung hochharter Werkstoffe.

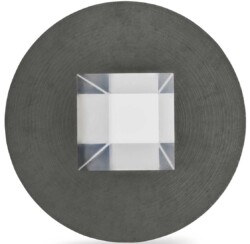

Das für die Kaufentscheidung ausschlaggebende Probestück nach abschließender Politur

Gegen Ende des 19. Jahrhunderts gründeten sich Unternehmen in der Region der französischen Rhone-Alpen, die sich auf die Herstellung von Ziehvorrichtungen für die Produktion von Golddraht spezialisierten. Abnehmer war die in Lyon und Umgebung tätige Seidenweber-Industrie, die solche Goldfäden in hochwertigen Stoffen verwendet. Einige dieser Unternehmen betreiben das Gewerbe auch heute noch, da es weltweit nach wie vor einen Markt für solche Produkte gibt. Zu ihren Kunden gehören unter anderem auch die Verwaltungen ehemaliger Königssitze wie Schloss Versailles.

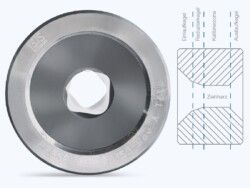

Scherklinge aus Hartmetall

„Meine Urgroßeltern begannen nach dem Ende des 2. Weltkriegs mit der Fertigung von Ziehsteinen aus Wolframcarbid für die örtlichen Stahlproduzenten“, erinnert sich Philippe Greusset, Präsident von Isis SAS im französischen Neyron. Die Urgroßeltern waren schon damals Innovations-Pioniere, indem sie für die Ziehsteine statt der vorher üblichen Edelsteine das erheblich günstigere Hartmetall verwendeten. Die Rohlinge aus diesem Werkstoff mussten im Unterschied zu Edelsteinen nicht mühselig durchbohrt werden. Das gepresste, aber noch nicht hartgesinterte Material wurde aus Schweden bezogen. Es ließ sich in diesem Zustand mit Stahlwerkzeugen bearbeiten. Nach dem Hartsintern durch spezialisierte Zulieferer wurde es mit Diamantpulver poliert und auf Endmaß gebracht. Die damals nach eigenem Rezept entwickelte Diamantpaste gehört auch heute noch zum Lieferprogramm von Isis.

„Seither hat sich die Technologie des Drahtziehens ständig weiterentwickelt, und wir haben uns dem durch die Entwicklung zahlreicher neuer Ideen angepasst“, ergänzt Bruno Sapina, Technischer Leiter der Fa. Isis. Zu den Edelmetallen oder den klassischen Gebrauchsmetallen wie Kupfer oder Kohlenstoffstählen gesellten sich zunehmend auch Werkstoffe wie Edelstähle, Aluminium, Magnesium oder Titan. Zugleich stiegen auch die Anforderungen an die Qualität und an die Haltbarkeit der Ziehsteine.

„Seither hat sich die Technologie des Drahtziehens ständig weiterentwickelt, und wir haben uns dem durch die Entwicklung zahlreicher neuer Ideen angepasst“, ergänzt Bruno Sapina, Technischer Leiter der Fa. Isis. Zu den Edelmetallen oder den klassischen Gebrauchsmetallen wie Kupfer oder Kohlenstoffstählen gesellten sich zunehmend auch Werkstoffe wie Edelstähle, Aluminium, Magnesium oder Titan. Zugleich stiegen auch die Anforderungen an die Qualität und an die Haltbarkeit der Ziehsteine.

Mit diesen Anforderungen des Marktes hat Isis stetig Schritt gehalten. Heutzutage werden die von Hartmetallherstellern produzierten Hartmetallrohlinge für Ziehsteine mit einer Vorform gesintert. Aus Kostengründen sind die verfügbaren Bohrungsdurchmesser allerdings z. B. im Zehntelmillimeter-Raster gestuft, während die Endkunden Maße im Hundertstelmillimeter-Raster benötigen. Deshalb erzeugt Isis aus diesen Vorprodukten dann die gewünschten Endmaße durch Schleif- und Polierbearbeitung.

Schnittbild eines Ziehsteins für die Drahtherstellung. Der Draht wird vorne angespitzt, durch die Öffnung gesteckt und dann kontinuierlich hindurchgezogen. Beim Passieren gestufter Ziehsteine wird er immer dünner und länger.

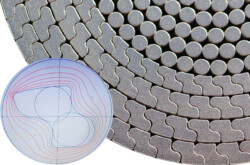

„Während wir anfänglich hauptsächlich Ziehsteine mit runden Profilen hergestellt haben, liegt unser Schwerpunkt mittlerweile bei solchen mit aufwendigeren Geometrien“, erläutert P. Greusset. Grund hierfür sind die modernen Hochleistungs-Drahtseile, die bei Hochhaus-Aufzügen, im Bergbau, zur Verankerung von Offshore-Plattformen oder bei Seilbahnen verwendet werden. Solche Seile können Durchmesser bis zu 130 mm sowie Tragfähigkeiten von über 1.400 Tonnen erreichen. Sie haben einen äußerst komplexen Aufbau aus verseilten Drähten mit unterschiedlichsten Durchmessern und unterschiedlichen Geometrien, die von rund über quadratisch oder vieleckig bis zu Z-förmigen Geometrien für sogenannte „verschlossene Seile“ reichen. Diese Z-Profildrähte greifen ähnlich wie ein Reißverschluss ineinander, so dass das Seil eine glatte Oberfläche aufweist und weitgehend vor dem Eindringen von Feuchtigkeit und Schmutz geschützt ist.

Die äußeren Drahtlagen dieses vollverschlossenen Hochleistungs-Drahtseils für eine Seilbahn haben ein Z-Profil, welches das Eindringen von Schmutz verhindert. Die entsprechenden Ziehsteine gehen vom Rundprofil ausgehend nach und nach zum gewünschten Endprofil über. (Foto: Fatzer AG, Grafik: Isis) .

Die Herstellung solcher Drähte beginnt mit einem Rundprofil, wobei durch die folgenden Ziehsteine allmählich immer weiter gehende Formänderungen bis hin zur gewünschten Endgeometrie vorgegeben werden. Hierfür verfügt Isis über umfassendes, aus jahrzehntelanger Erfahrung gewonnenes Know-how.

Die Abfolgen dieser Geometrieänderungen werden im Computer unter Berücksichtigung der vorhandenen Anlagenkonfiguration optimiert. Das Ergebnis sind Ziehsteinkonfigurationen, mit denen der Kunde seine Produktion technisch wie wirtschaftlich optimal durchführen kann.

Philippe Greusset, Präsident der Firma Isis SAS

„Aufgrund unserer Expertise bei der Bearbeitung hochharter Werkstoffe kamen nach und nach immer mehr Kunden auch mit der Bitte um die Anfertigung unterschiedlichster Sonderbauteile zu uns“, sagt B. Sapina. Dabei ging es um so verschiedenartige Lösungen wie Scherklingen aus Hartmetall für das Zerschneiden von Drahtseilen oder hoch verschleißbeständige Düsenrohre mit geringen Durchmessern. Eine ausgefallene Lösung für das robotergestützte Sandstrahlen der Innenräume von Gasturbinen besteht aus langen Hartmetall-Düsen mit schrägen Prallflächen, die den Strahlsand seitlich an die Innenflächen enger Hohlräume lenken. Weitere Produkte sind Diamantdüsen für die Hochdruck-Bearbeitung von Werkstoffen oder auch Mahlkörper für die Zerkleinerung von Zuckerrüben. Bei solchen Entwicklungen hört man sich zunächst die Wünsche und Vorstellungen des Kunden an. Anschließend wird partnerschaftlich geprüft, wieweit hierfür mit den Möglichkeiten und Einrichtungen des Unternehmens eine praktikable Lösung gefunden werden kann.

Meine Urgroßeltern begannen mit der Fertigung von Ziehsteinen für Stahldraht Heute liegt unser Schwerpunkt bei aufwendigen Werkzeugen für moderne Hochleistungs-Drahtseile.

Philippe Greusset, President of Isis SAS

Diese Folge von Ziehsteinen nähert sich vom nahezu runden Ausgangsprofil allmählich einem bikonkaven Rechteckprofil an.

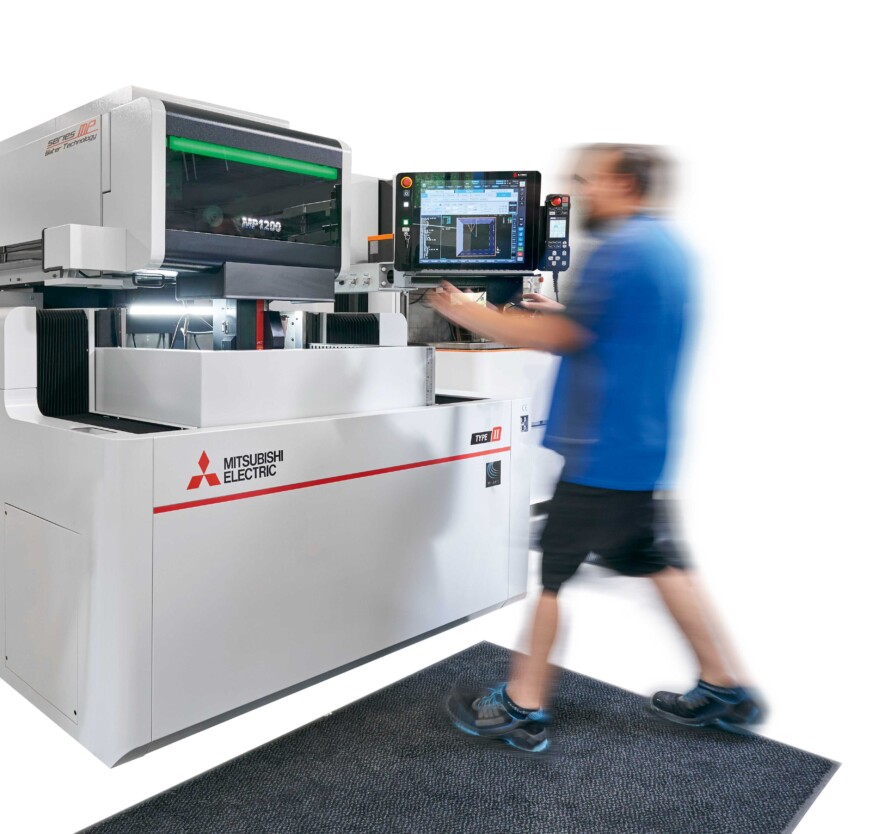

„Unsere erste Drahterosionsanlage haben wir schon 1980 in Betrieb genommen“, weiß P. Greusset. Mit dieser Technologie ließ sich das schwer bearbeitbare Wolframcarbid-Hartmetall auch im hartgesinterten Zustand schneiden. Auch ließen sich damit viel komplexere Konturen darstellen als mit rotierenden Verfahren wie Drehen oder Rundschleifen. Weiterer Vorteil des Drahterodierens ist, dass sich damit auch polykristalliner Diamant (PKD) bearbeiten lässt, so dass den Kunden auch Diamantwerkzeuge angeboten werden konnten. Der anfänglich verfügbare Stand der Technik war allerdings im Vergleich zu heutigen Anlagen ziemlich primitiv. So war das Drahtmaterial für das Funkenerodieren mit Durchmessern von 0,25 mm wesentlich gröber als heute, und es gab keine automatische Einfädelung. Während der Bediener heute seine CNC-Dateien einfach per Knopfdruck aus einem CAM-Programm in die Maschinensteuerung einspeisen kann, musste damals ein Lochstreifen gestanzt werden. Dieser wurde anschließend in die Steuerung eingelesen. Trotz dieser anfänglichen Handicaps bot die Funkenerosion jedoch im Vergleich zum vorherigen Stand der Technik so entscheidende Fortschritte, dass sich die Drahterosion bei Isis schnell als Standardverfahren durchsetzte.

Die im März 2022 gelieferte MP1200 Connect ist inzwischen bereits im 24/7-Produktionseinsatz.

„Im Jahr 2019 zeichnete sich bei uns ab, dass wir eine weitere Drahterosionsmaschine benötigen würden“, berichtet B. Sapina. Damals gab es im Unternehmen nur Anlagen anderer Anbieter. Um die geeignetste Maschine zu ermitteln, wurde ein Lastenheft definiert und den drei infrage kommenden Maschinenherstellern übermittelt.

Besonderer Wert wurde dabei auf die Eignung zum Schrägschneiden gelegt, da dies angesichts der am häufigsten zu bearbeitenden Werkstücke einer der wichtigsten Arbeitsgänge in dieser Abteilung ist Die Anbieter wurden gebeten, entsprechende Probestücke zu erzeugen und zur Begutachtung zur Verfügung zu stellen. Pandemiebedingt zog sich diese Evaluierungsphase bis November 2021 hin.

Im ganzen Zeitraum gab es keine wirklichen Probleme. Wir sind mittlerweile überzeugt, dass wir mit diesem Kauf die richtige Entscheidung getroffen haben.

Philippe Greusset, President of Isis SAS

Feineinstellung der MP1200 Connect mit der ergonomischen Handbedienbox

Bei der Beurteilung der Probeteile schnitt Mitsubishi Electric eindeutig am besten ab, weshalb die Firma dann auch den Zuschlag erhielt. Neben Präzision und Leistung spielte dabei auch die erzielte Oberflächenqualität eine wichtige Rolle, da die Funktionsflächen der Werkstücke zumeist auf Hochglanz poliert werden müssen. Dieser aufwendige und entsprechend teure Arbeitsgang ist umso besser zu bewerkstelligen, je geringer die Rauheit der zu bearbeitenden Oberflächen ist.

Die am Ende dieser Hartmetall-Düsenrohre sitzenden Stopfen sorgen für die seitliche Umlenkung der auftreffenden Sandpartikel, um so enge Innenräume reinigen zu können.

Der zu treibende Polieraufwand soll aber auch deshalb möglichst geringgehalten werden, weil die Oberfläche bei diesem manuellen Arbeitsgang zwangsläufig ungleichmäßig abgetragen wird. Dadurch weicht die Endgeometrie umso weiter von den Sollvorgaben ab, je intensiver poliert werden musste. Bei den von Isis häufig einzuhaltenden Genauigkeiten von ± 2 µm sprach deshalb auch dieser Punkt für Mitsubishi Electric. Auch die vom Hersteller gebotene Beratung wurde als umfassend und professionell eingestuft.

Diese Reststücke aus der Drahterosion verdeutlichen die Bedeutung des Schrägschneidens für die Produktion der Fa. Isis.

Die Lieferung der neuen Drahterodieranlage des Typs MP1200 Connect erfolgte im März 2022. Nach der erfolgreich verlaufenen Schulung läuft die Produktion auf der neuen Anlage inzwischen im 24/7-Rhythmus. „Im ganzen Zeitraum gab es keine wirklichen Probleme. Wir sind mittlerweile überzeugt, dass wir mit diesem Kauf die richtige Entscheidung getroffen haben“, bilanziert P. Greusset.

Name und Sitz des Unternehmens:

ISIS SAS Carbide Tools

Frankreich

Gründungsjahr:

1945

Vorsitzender der Geschäftsführung:

Philippe Greusset, Präsident der Firma Isis SAS

Mitarbeiterzahl:

Ca. 22

Kerngeschäft:

Ziehsteine und Ziehmatrizen aus Hartmetall, Rubin oder Diamant für die Herstellung von Drahtmaterial sowie verschleißbeständige Spezialbauteile aus Hartmetall oder Edelsteinen für zahlreiche industrielle Anwendungen in der Luft- und Raumfahrt, der Automobilindustrie, der Chemie oder der Erdölindustrie

ISIS SAS Carbide Tools

19 Chemin sous les Saules

01700 Neyron

Frankreich

Tel. +33-(0)4 78 550 435

Fax: +33-(0)4 78 550 632

info@holding-isis.com

www.isis-outillages.com

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com