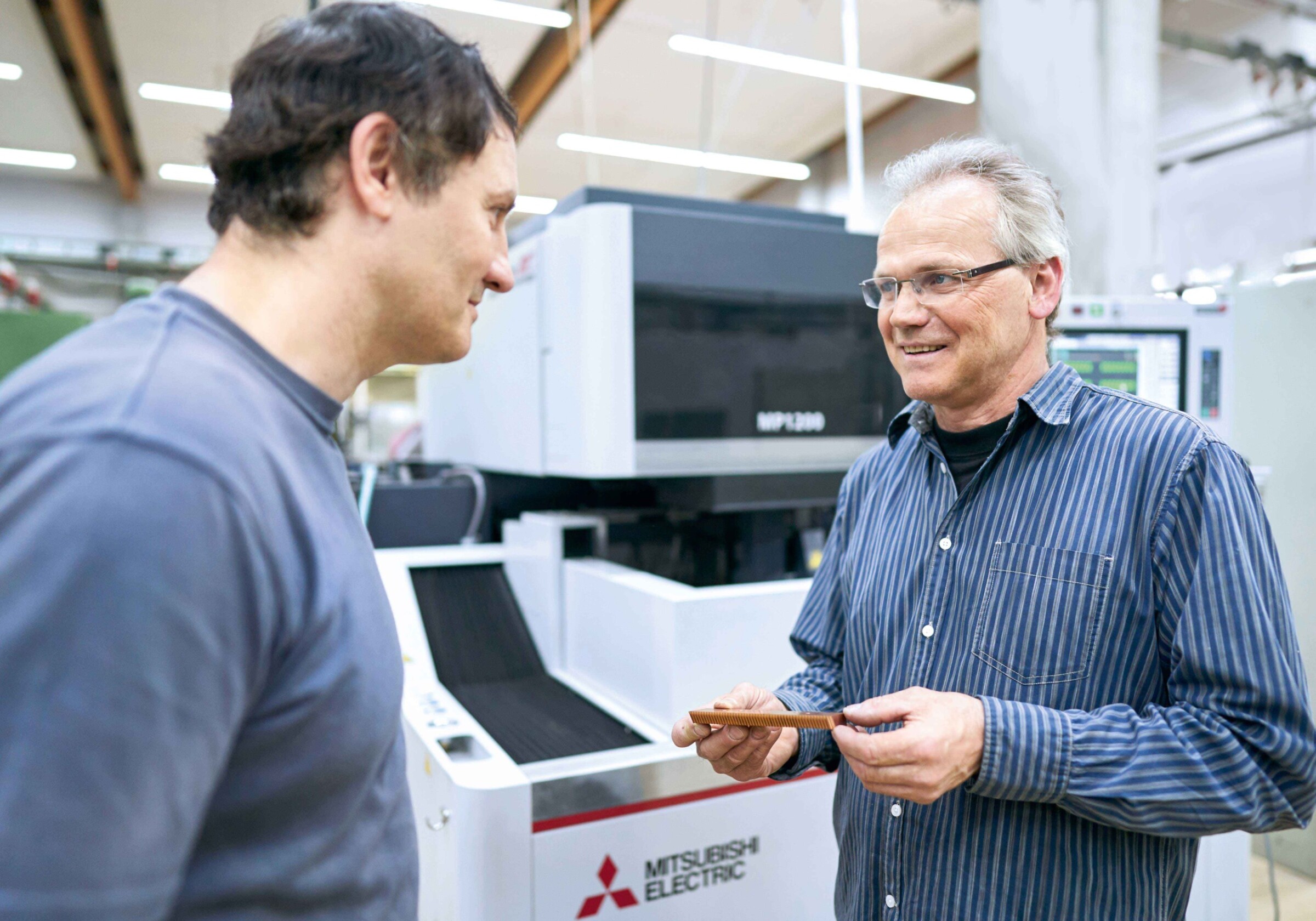

Die Kundenliste der Fischer & Co. KG in Sinsheim zieren bekannte Namen aus der Automobil-, Elektronik- und Pharmaindustrie, aus dem Maschinenbau und anderen Branchen. Für sie werden in dem mittelständischen Familienunternehmen Spritzgießwerkzeuge für die Produktion von Kunststoffteilen entwickelt und gebaut. Entsprechend opulent ist der Maschinenpark, zu dem auch zwei Drahterodiermaschinen von Mitsubishi Electric gehören. Darüber sprachen wir mit Helmut Fischer, Leiter des Werkzeugbaus, sowie mit zwei seiner Kollegen: dem Programmierer Uwe Oehmig und dem Werkzeugmacher Eduard Steinke.

Da weiß man, was man will.

Ein opulenter Maschinenpark.

Zwei dieser Maschinen sind von Mitsubishi Electric. Wann und warum haben Sie sich dafür entschieden?

Oehmig: Vor etwa fünf Jahren mussten wir aus verschiedensten Gründen unsere Fertigungskapazitäten im Bereich Drahterodieren dringend erweitern. Also haben wir uns am Markt umgeschaut, welcher Anbieter die Maschine hat, die unsere Anforderungen am besten erfüllen konnte – und das war Mitsubishi Electric. Die erste Drahterodiermaschine vom Typ MV2400R haben wir 2015 gekauft. Die hat uns durch ihre Leistung und ihre Präzision völlig überzeugt. Deshalb ist ein Jahr später die zweite Maschine dazugekommen, eine MP1200.

Wenn Sie von „Leistung“ sprechen – meinen Sie damit konkret die Bearbeitungsgeschwindigkeit beim Schneiden?

Steinke: Für mich als Werkzeugmacher ist beim Thema Leistung noch ein anderer Aspekt ganz wichtig: die Umrüstbarkeit einer Maschine bei Auftragswechsel. Umrüsten ist eine unproduktive Nebenzeit, die so kurz wie möglich gehalten werden sollte, damit die Maschine so schnell wie möglich wieder läuft. Und das Umrüsten geht bei beiden Mitsubishi-Maschinen wirklich sehr schnell.

Und was machen Sie bei Drahtbruch?

Oehmig: Dafür hat ja Mitsubishi die automatische Drahteinfädelung verbessert. Funktioniert prima.

Darf ich nochmals auf Ihr Know-how beim Erodieren zurückkommen? Mussten Sie dann trotzdem noch eine Schulung bei Mitsubishi Electric absolvieren?

Oehmig: Ja, wir haben 2015 in Eisenach ein einwöchiges, praxisnahes Seminar absolviert – und das war schon sehr sinnvoll. Wenn wir auch die Technologie kennen und die Prozesse, so mussten wir trotzdem den Umgang mit der – für uns neuen – Steuerung erlernen, um ihre Funktionen auch richtig und in vollem Umfang nutzen zu können.

Noch ein Stichwort, das Sie genannt hatten: schneller Service. Haben Sie ihn schon mal in Anspruch genommen?

Oehmig: Nicht wirklich. Turnusmäßige Wartungsarbeiten erledigen wir selbst. Und wenn ich mich richtig erinnere, hatten wir in all den Jahren lediglich eine einzige Rückfrage, die wir telefonisch klären konnten.

{%CAPTION%}

20 Jahre Know-how im Drahterodieren.

{%CAPTION%}

Automatische Drahteinfädelung? Funktioniert prima!

Fischer GmbH & Co. KG

Fischer GmbH & Co. KG

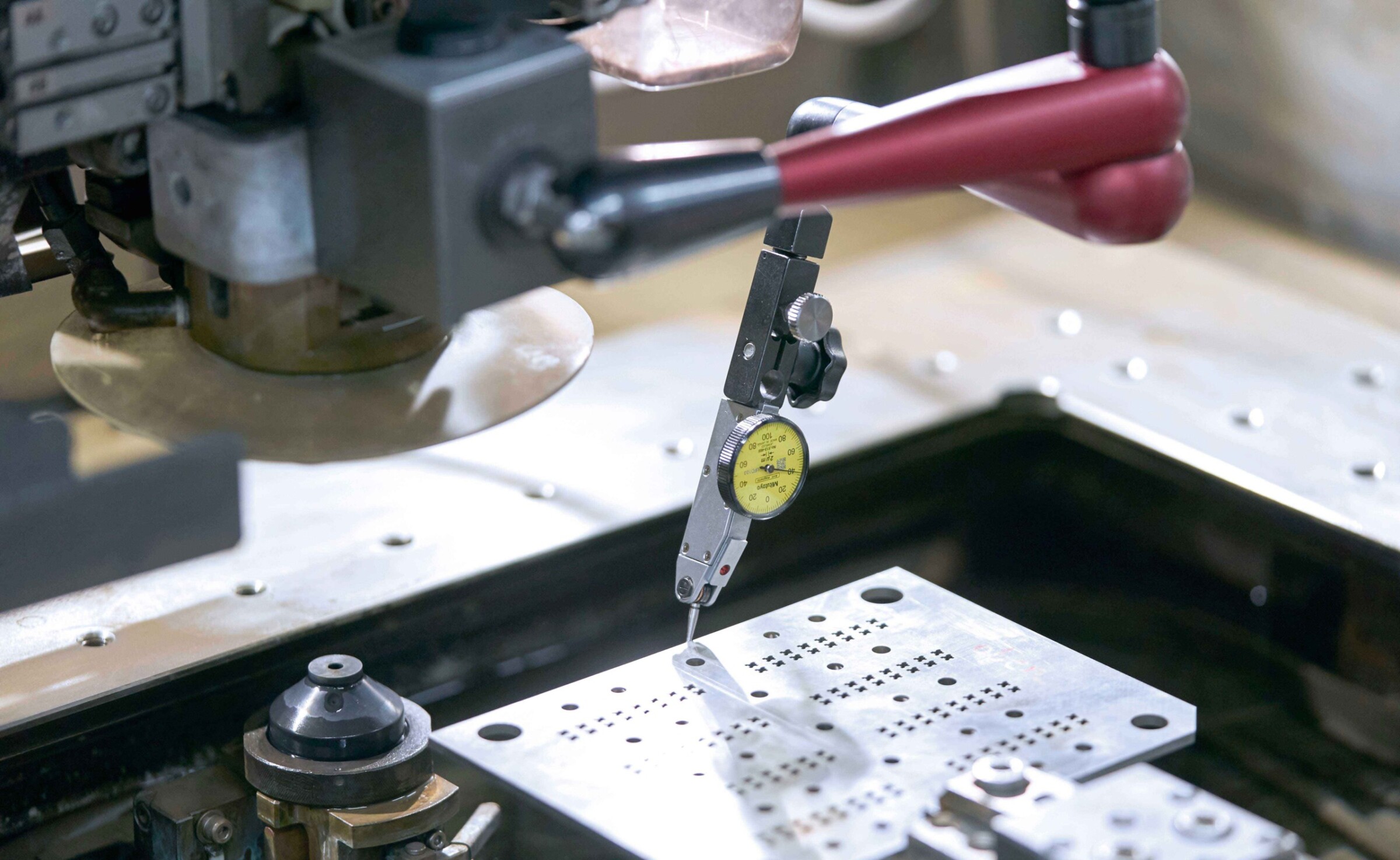

Eduard Steinke beim Ausrichten des Werkstücks

{%CAPTION%}

{%CAPTION%}

Fischer GmbH & Co. KG

Name und Sitz des Unternehmens:

Fischer GmbH Co. KG

Deutschland

Gründungsjahr:

1973

Geschäftsführer:

Werner and Karin Fischer

Mitarbeiterzahl:

240

Kerngeschäft:

Technische Spritzguss- und Montageteile

Fischer GmbH Co. KG

Uferweg 5

74889 Sinsheim, Deutschland

Fon +49 (0) 7261 / 684 – 0

Fax +49 (0) 7261 / 684 – 119

info@fischerwzb.de

www.fischerwzb.de

Ohne Umsatzzahlen zu nennen – wir sind wirtschaftlich erfolgreich, beschäftigen aktuell etwa 240 Mitarbeiter. Die Auftragslage ist gut; zum einen, weil wir von unseren Zielgruppen her recht breit aufgestellt sind, zum anderen, weil wir im Auftrag unserer Kunden deren Produkte hier in Sinsheim fertigen. Dafür haben wir nicht nur das komplette Know-how im eigenen Haus, sondern auch die Voraussetzungen: Werkzeugbau, Produktion, Montage. Und in den Ausbau dieser Kapazitäten haben wir in den vergangenen Jahren richtig viel investiert.

In der Montage konfektionieren, komplettieren und fügen wir auf verschiedenen Montagemaschinen und -anlagen Bauteile mit Hilfe unterschiedlicher Techologien, wie beispielsweise dem Reel-to-Reel-Verfahren, Inline-Molding, Ultraschallschweißen und so weiter. In der Fertigung betreiben wir 70 Spritzgussmaschinen. Hier werden die meisten Vorprodukte dieser Bauteile produziert. Im Werkzeugbau, wo die Werkzeuge und Formen für diese Spritzgussteile entstehen, haben wir neben diversen CNC-gesteuerten Bearbeitungszentren auch fünf Drahterodiermaschinen.

Wir haben uns vornehmlich auf Fachmessen für die Metallbearbeitung umgesehen. Da sind im Prinzip alle namhaften Hersteller mit ihren Maschinen vertreten und da kann man sich bestens informieren. Wir haben uns in mehr als 20 Jahren viel Know-how im Drahterodieren angeeignet. Da weiß man, was man will.

Ausschlaggebend waren für uns vor allem ein optimales Preis-Leistungs-Verhältnis, die einfache Bedienbarkeit und ein schneller Service – wenn man ihn mal braucht. Bislang, das muss ich wirklich so sagen, haben wir uns richtig entschieden.

Ja, sicher. Wir können das sogar ziemlich genau verifizieren: Je nach der Komplexität eines Bauteiles und den Bearbeitungsparametern ist die Schneidgeschwindigkeit der Mitsubishi-Maschinen gegenüber denen anderer Anbieter höher. Über das ganze Produktspektrum hinweg betrachtet, das wir bislang auf diesen Maschinen geschnitten haben, ist dieser Wert allerdings nicht ganz so hoch. Trotzdem gibt es einen sehr schönen Nebeneffekt: Wir sparen bei der Bearbeitung im Vergleich zu unseren alten Anlagen bis zu 30 % der sonst benötigten Energie.

Das kommt auf die Komplexität der zu schneidenden Teile an. Das gute ist, dass man solche, deren Bearbeitung sehr zeitintensiv ist, über Nacht oder übers Wochenende schneiden kann. Wir müssen nur dafür sorgen, dass genügend Erodierdraht vorhanden ist.

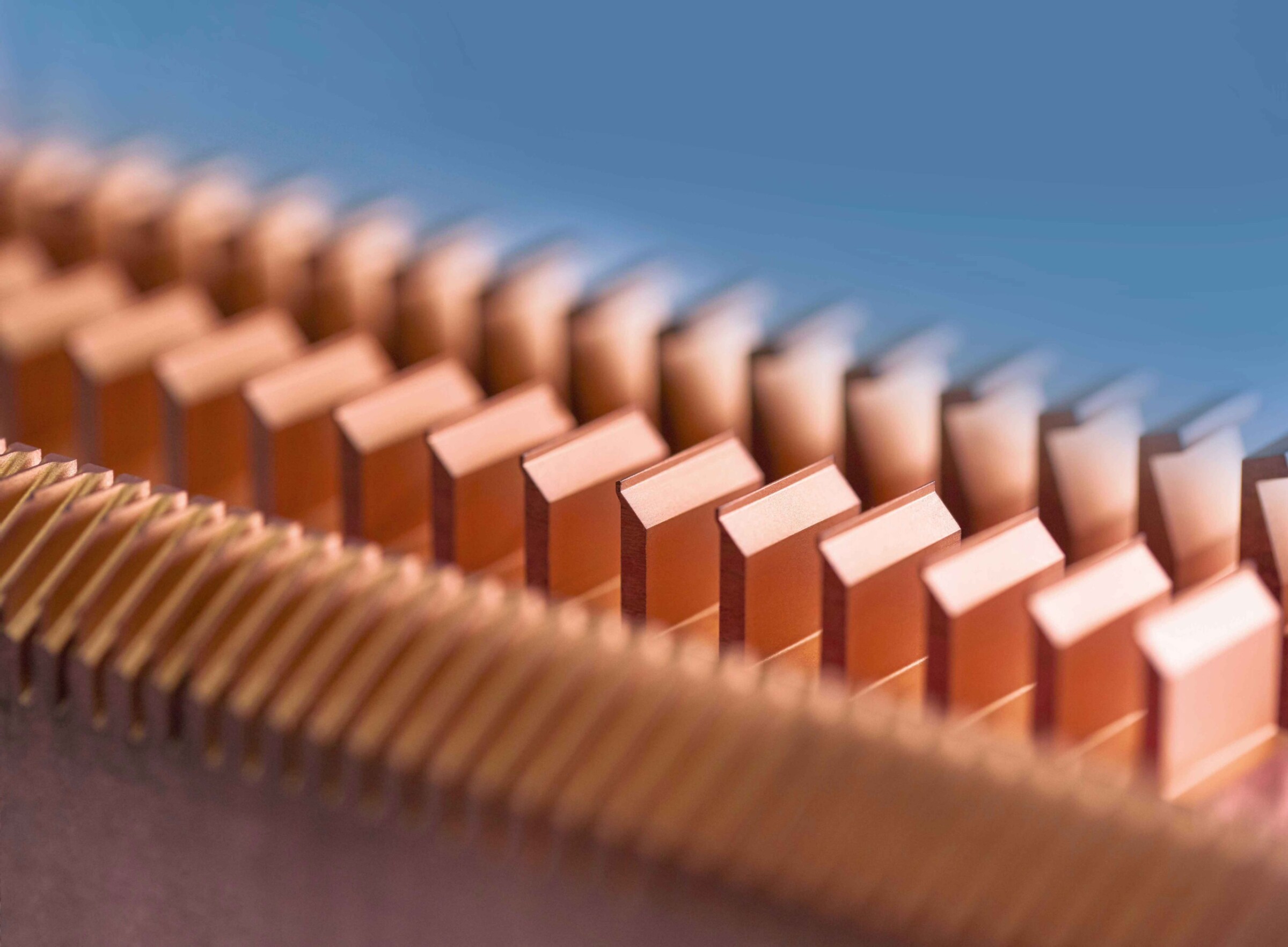

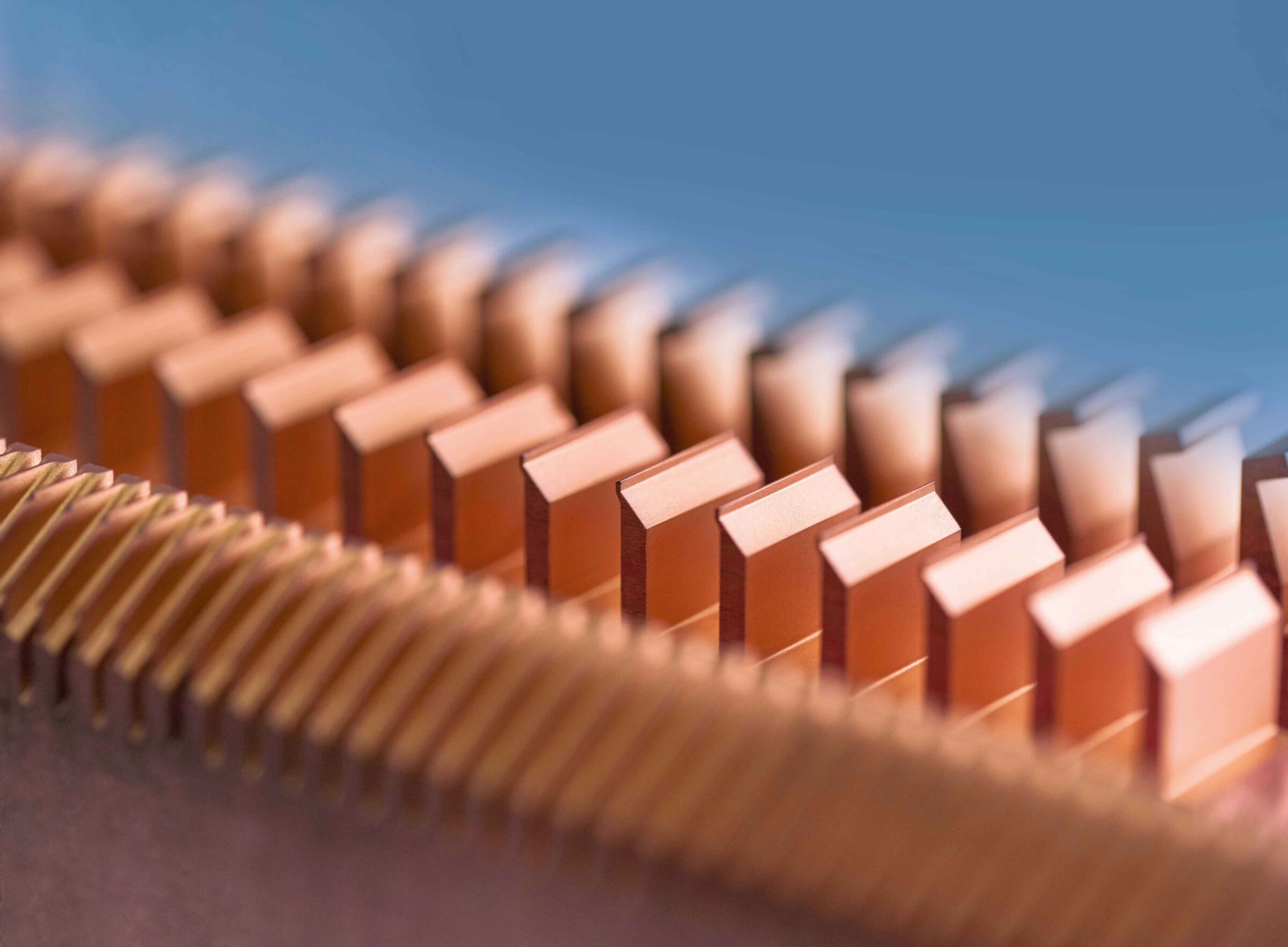

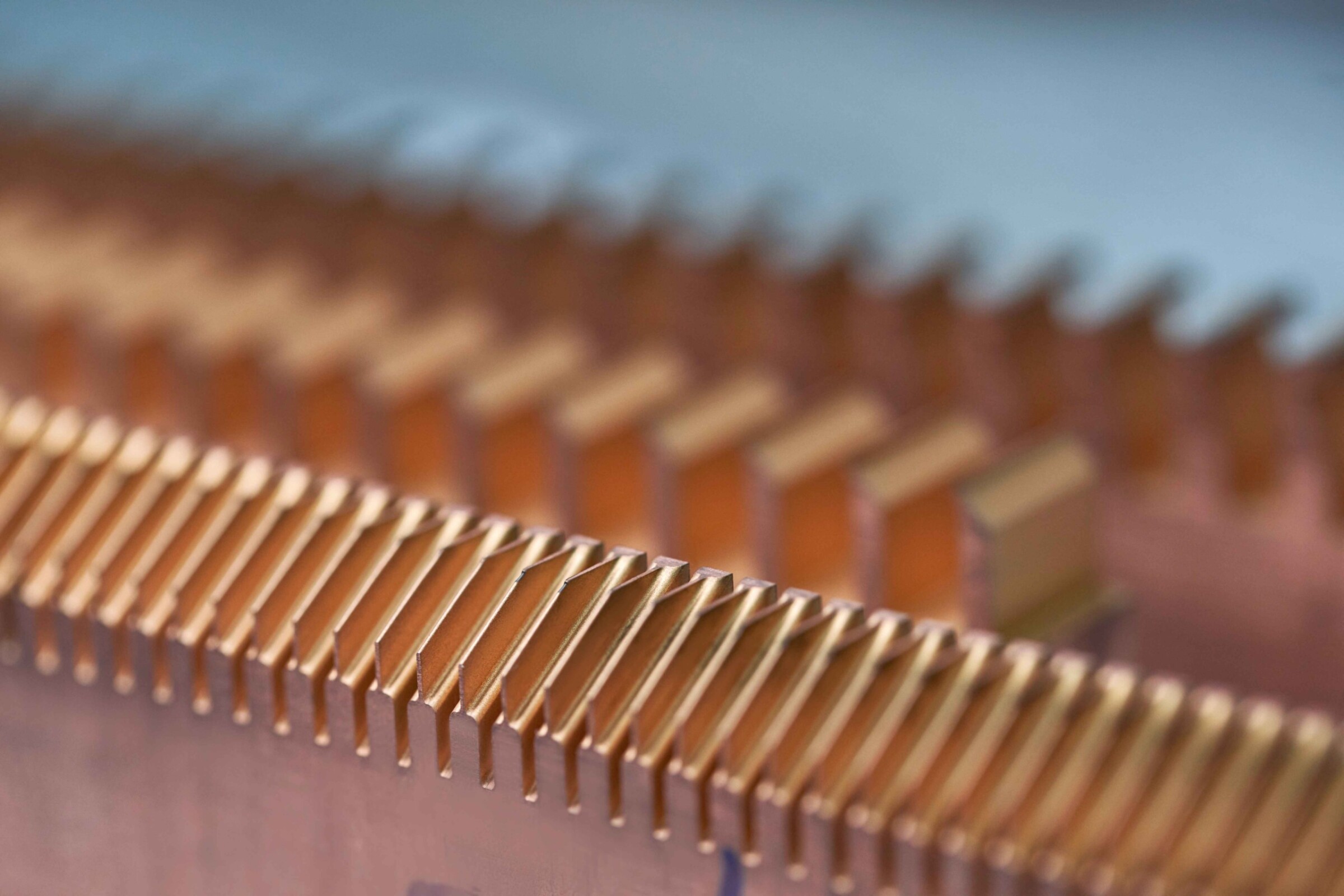

Aus Werkzeugstahl schneiden wir überwiegend die für Spritzgusswerkzeuge typischen Funktionselemente wie Matritzen, Formeinsätze, Stempel und so weiter. Seltener schneiden wir auch Teile aus Kupfer und Aluminium.

Wir überlegen aktuell tatsächlich, ob wir eine weitere Maschine anschaffen; idealerweise eine mit einem Rundtisch als Zusatzachse. Es gibt ja beispielsweise das KfW-Energieeffizienzprogramm, in dessen Rahmen Investitionen in energieeffiziente Produktionsanlagen und -prozesse mit einem äußerst zinsgünstigen Darlehen finanziell gefördert werden.

Leitung Werkzeugbau

Fischer GmbH Co. KG

Helmut Fischer, Leitung Werkzeugbau

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com