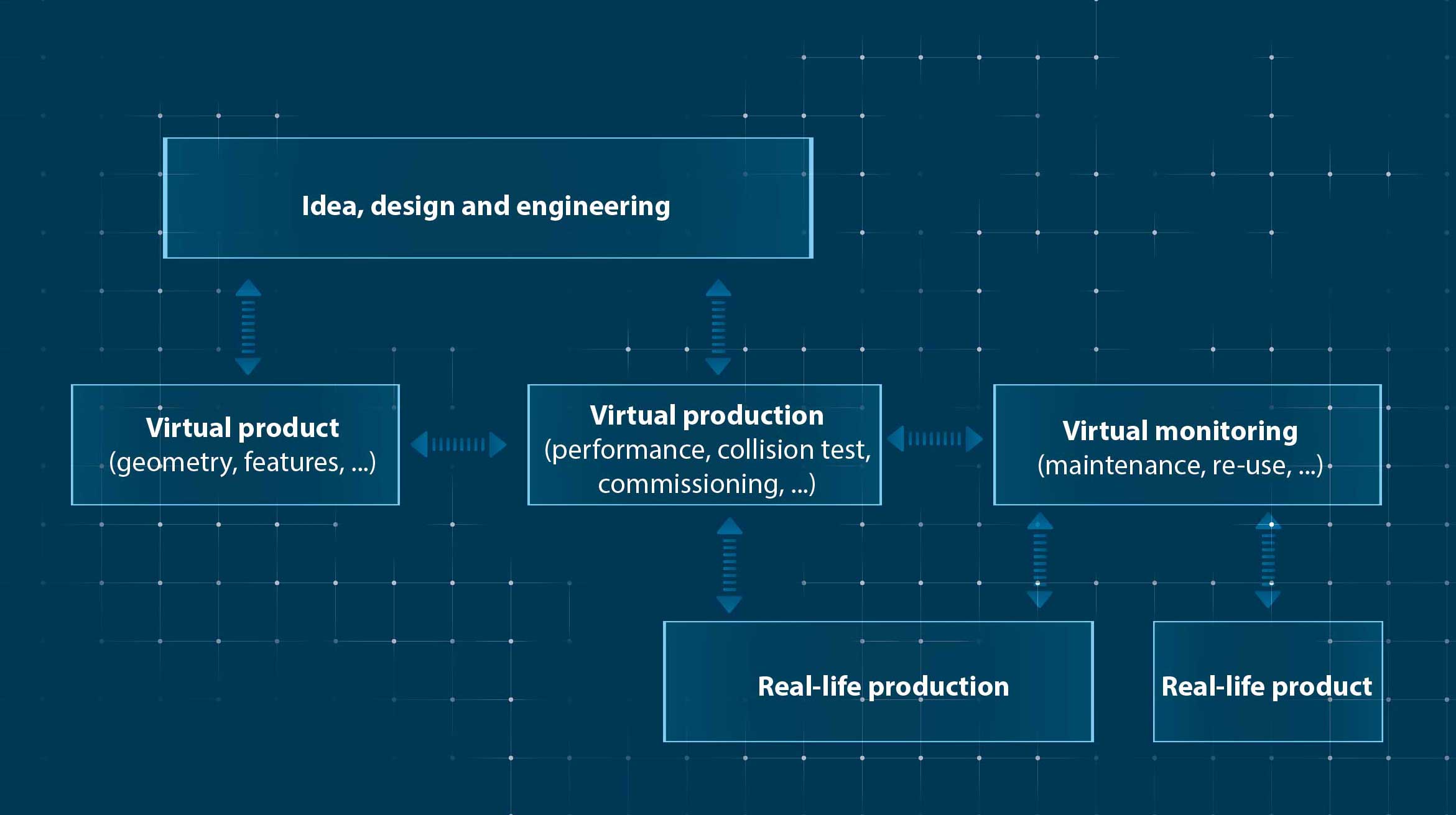

Der Einsatz virtueller Technologien bietet schnelle Inbetriebnahme, hohe Transparenz und Prozesssicherheit. Das erhöht die Flexibilität der Produktion und stärkt die Wettbewerbsfähigkeit. Im Zuge des digitalen Wandels, getragen von ‚Industrie 4.0‘, leitet der Digitale Zwilling in der Produktion einen Paradigmenwechsel ein und liefert dabei einen deutlichen Mehrwert. Der Digitale Zwilling ist ein maßgeschneidertes, virtuelles Unikat und repräsentiert das Pendant zu einem realen Objekt. Eine Vielzahl digitaler Informationen sowie deren Beziehung zueinander als auch spezifische Algorithmen dienen der exakten funktionalen Abbildung eines potenziellen oder bereits existierenden Objekts. Dabei kann es sich um ein Produkt, einen Fertigungsprozess, eine Anlage – etwa eine Werkzeugmaschine –, eine Verknüpfung von Fertigungsinseln bis hin zu einer kompletten Produktionsstätte handeln. Der Digitale Zwilling ist also der methodische Ansatz zur Optimierung eines realen Objekts über alle Phasen des Lifecycles hinweg, beginnend unter dem ‚Time-to-Market‘-Aspekt bis hin zum effizienten Produktrecycling und Retrofit von Anlagen.

Den Digitalen Zwilling gibt’s nicht von der Stange.

Den Begriff des ‚Digital Twin‘ auf eine eindeutige Definition zu fixieren, wäre zu restriktiv. Gerade die unterschiedlichen Anforderungen und einzelnen Sichtweisen sowie die Vielzahl der möglichen Applikationen wären für diesen relativ jungen Technologietrend zu einschränkend. Diese Unschärfe lässt daher Raum für Diskussion, Entfaltung und anwendungsorientierte Ausprägung. Dennoch gibt es für den Digitalen Zwilling insofern ein gemeinsames Verständnis, dass er stets die digitale Abbildung bis hin zum simulationsfähigen 3D-Modell eines realen Objektes repräsentiert. Er enthält Daten, Informationen wie Leistungsmerkmale und Eigenschaften sowie deren Wechselwirkungen zueinander. Hinzu kommen Algorithmen, Verhaltens- und Simulationsmodelle zur möglichst adäquaten Abbildung des realen Objekts in seinem spezifischen Kontext. So lassen sich zu einem geplanten oder bereits existierenden Objekt beispielsweise aus Bearbeitungszyklen eines CNC-Bearbeitungszentrums bestimmte Verhaltensmuster ableiten. 3D-Visualisierungen erleichtern den Nutzern den Einblick in das ‚Innenleben‘ einer Maschine, etwa auf eine Antriebsspindel. Im Modell kann der Konstrukteur somit sehr flexibel die Anpassungsmöglichkeiten bezüglich individueller Anforderungen ausloten.

Ein Digitaler Zwilling ist nicht nur den Entwicklern vorbehalten, sondern steht Betriebs- und Werksleitern auf Dashboards sowie Servicepersonal auch auf mobilen Endgeräten zur Verfügung. Bezogen auf ihre Belange können diese Nutzer sich eines spezifischen Instrumentariums aus dem gemeinsamen digitalen Baukastensystem, dem jeweiligen Digitalen Zwilling, bedienen. So testet ein Konstrukteur die Performance einer neuentwickelten Maschine nicht am realisierten Prototyp, sondern in der digitalen Entwicklungsumgebung. Von vornherein lassen sich Kollisionen eines Werkzeugs etwa mit dem Maschinenkörper ausschließen. Ebenso gestaltet sich die Inbetriebnahme bereits im virtuellen Raum. Aufgrund der vorausgegangenen Simulationen und Verhaltensanalysen erhalten die Verantwortlichen im späteren, realen Betriebsgeschehen frühzeitig Benachrichtigungen auf ihren Leitständen bzw. Maschinen-Displays über mögliche Störungen. Es kann sich hierbei um einen voraussichtlichen Materialengpass, einen sich abzeichnenden Verschleiß an einem Werkzeug oder um nachlassende Produktqualität handeln. Aufgrund der vorliegenden Verhaltensanalysen bietet sich eine präventive Maintenance mit Instandhaltungs- und Wartungsplänen an.

{%CAPTION%}

Neuralgische Bereiche bzw. kritische Punkte gilt es aufzuspüren und zu verbessern. Diese lassen sich im Falle eines bereits existierenden, realen Objekts in der Nachmodellierung oder bereits in der Entwurfsphase durch Simulation eindeutig offenlegen. Ein deutliches Augenmerk richtet sich ausgehend vom Produkt auf den meist mehrstufigen Produktionsprozess. Alle relevanten Prozessparameter sind exakt zu erfassen. Es bedarf, zur Komplettierung auch die nunmehr per Sensorik zur Verfügung stehenden Daten aufzunehmen. Sie werden von Smart Devices wie digitalen Servoverstärkern, SPS-Steuerungen und Robotern bereitgestellt. Eine Aggregierung der Prozessdaten dient zur Konsolidierung und Verdichtung der entstehenden großen Datenmenge. Dies erfolgt unter Berücksichtigung ihrer Wechselwirkungen zueinander – etwa in Bezug auf Leistungsmerkmale – und ermöglicht die Abbildung des Prozessgeschehens in simulationsfähigen IT-Modellen. Doch darüber hinaus ist es sinnvoll, die gesamte Wertschöpfungskette zu analysieren, um auf diese Weise Verbesserungspotenziale ausfindig zu machen und so ein Maximum der Optimierung zu erzielen. Damit eine vergleichende Einschätzung ermöglicht wird, bietet sich die Definition entsprechender Schlüsselinformationen ‚Key Performance‘ an. Sie stehen über den gesamten Wertschöpfungsprozess in Echtzeit zur Verfügung. Treten Abweichungen auf, kann unmittelbar gezielt reagiert werden.

Die Realisierung derartiger Zielvorstellungen erfordert aktionsorientiertes Handling stets aktueller und qualitativ hochwertiger Daten. Vor diesem Hintergrund entsteht ein enorm hohes Datenaufkommen. Zur Erfassung, Aufbereitung und Administration sowie zum Transfer lassen sich etablierte IT-Systeme einsetzen – etwa Daten-Pools wie Big Data oder Clouds, Product-Lifecycle-Management (PLM), ERP zur Bereitstellung von Produktstammdaten, MES-System für Prozessdaten, CAD-System zur 3D-Visualisierung, CAD/CAM-System zur Ermittlung von NC-Laufzeiten. Ein wesentlicher Entwicklungsschritt im Rahmen von Industrie 4.0 und der IIoT-Bestrebungen (Industrial Internet of Things) zielt darauf ab, eine standardisierte, offene Plattform zu schaffen. Auf deren Basis lassen sich einheitliche Schnittstellen zur Interaktion zwischen Digitalen Zwillingen definieren. Es können Produkt, Werkzeug und Maschine in Interaktion gebracht und analysiert werden. Herstellerübergreifende, einheitliche digitale Beschreibungen begünstigen dies, sodass bei einem Anwender auch mehrere untereinander bidirektional kommunizierende Digitale Zwillinge verschiedener Hersteller zum Einsatz kommen können. Darüber hinaus wird eine Durchgängigkeit angestrebt, damit entlang der jeweiligen Wertschöpfungskette einzelne Digitale Zwillinge zu einem sogenannten Digital Thread zusammengefasst werden. Über einen derartigen roten Faden erfolgen in Echtzeit Auswertungen und es fließen in Interaktion zwischen Digitalem und realem Zwilling Korrekturen mit dem Ziel ein, das mögliche Optimum herbeizuführen.

Der Digitale Zwilling muss keineswegs der ‚Erstgeborene‘ sein. Er kann auch aus der realen in die digitale Welt übertragen werden. Der Umfang des zu entwickelnden digitalen Abbilds hängt von der Abgrenzung der Funktionalitäten, Eigenschaften und dem Komplexitätsgrad ab. Dieser Schritt ist selbstverständlich nur dann sinnvoll, wenn ein angemessenes, wirtschaftliches Interesse vorliegt. Derartige Überlegungen können beispielsweise anstehen, wenn nach einer Investition in den Maschinenpark die erwartete Amortisation ausbleibt. Hier eignet sich der Digitale Zwilling zur effektiven Analyse bzw. Ursachenforschung und zur Erprobung einer alternativen Lösung per Simulation in der virtuellen Welt. Ebenso kann auch im Falle einer wiederholt fehlerhaften Produktion oder unvorhergesehener Maschinenstillstände verfahren werden, sodass sich im realen Betriebsgeschehen gezielt geeignete Maßnahmen einleiten lassen.

Ein maßgeschneidertes, virtuelles Unikat.

Andere interessante Anwendungsszenarien ergeben sich beispielsweise, wenn ein Werkzeugmaschinenhersteller eine neue Maschinengeneration auf den Markt bringt und über einen entsprechenden Digitalen Zwilling verfügt. Dieser kann als Digitaler Master agieren und die im Markt befindlichen Maschinen als Digitale Flotte aufnehmen. Vorausgesetzt, die Anwender dieser installierten Maschinen stimmen einer Interaktion mit dem Digitalen Master des Herstellers zu. Diese Vorgehensweise kann für alle Beteiligten zu einem bemerkenswerten ökonomischen Effekt mit großer Leistungsfähigkeit führen. Im Einzelfall können sich die Servicetechniker des Herstellers zum Beispiel im Störungsfall einen Überblick verschaffen und geeignete Maßnahmen vorschlagen. Weiterhin lassen sich beim Hersteller aus kundenübergreifenden Gesamtauswertungen bestimmte Verhaltensmuster der Maschinen auswerten, die zu Verbesserungen beitragen.

Ein Meilenstein in der Produktionswelt.

Die Technologie des Digitalen Zwillings repräsentiert in der Produktionswelt einen gravierenden Meilenstein. Die permanente Auswertung aus den Prozessen führt zu kontinuierlichen Lernprozessen, immer besseren Modellen, Hypothesen und Prognosen. Doch bei aller Euphorie und möglicher selbstregulierender Mechanismen im Sinne der automatischen Korrektur, handelt es sich zunächst um ein sehr effizientes, intelligentes IT-Tool in vernetzten Applikationen. Hieraus die richtigen Schlüsse zu ziehen und Erkenntnisse umzusetzen, bleibt den Entscheidungsträgern vorbehalten. Generell muss sich die Nutzung des Digitalen Zwillings nicht nur auf die Phasen Design, Inbetriebnahme und Produktion beschränken, sondern kann auch weitere Bereiche wie Steuerung betriebswirtschaftlicher Prozesse, Ersatzteilbeschaffung, Materialwirtschaft und Service sowie die Ausbildung des Personals miteinbeziehen.

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com