Geschwindigkeit ist in der Formel 1 alles – auch in der Fertigung der Fahrzeugteile. Das Schweizer Sauber F1 Team setzt seit mehr als zehn Jahren Erodiermaschinen von Mitsubishi Electric ein. Die Hightech-Anlagen produzieren selbst komplexe Werkstücke schnell, präzise und in höchster Qualität – und sind für Sauber deshalb unverzichtbar geworden.

{%CAPTION%}

Enorme Anforderungen in der Königsklasse des Motorsports.

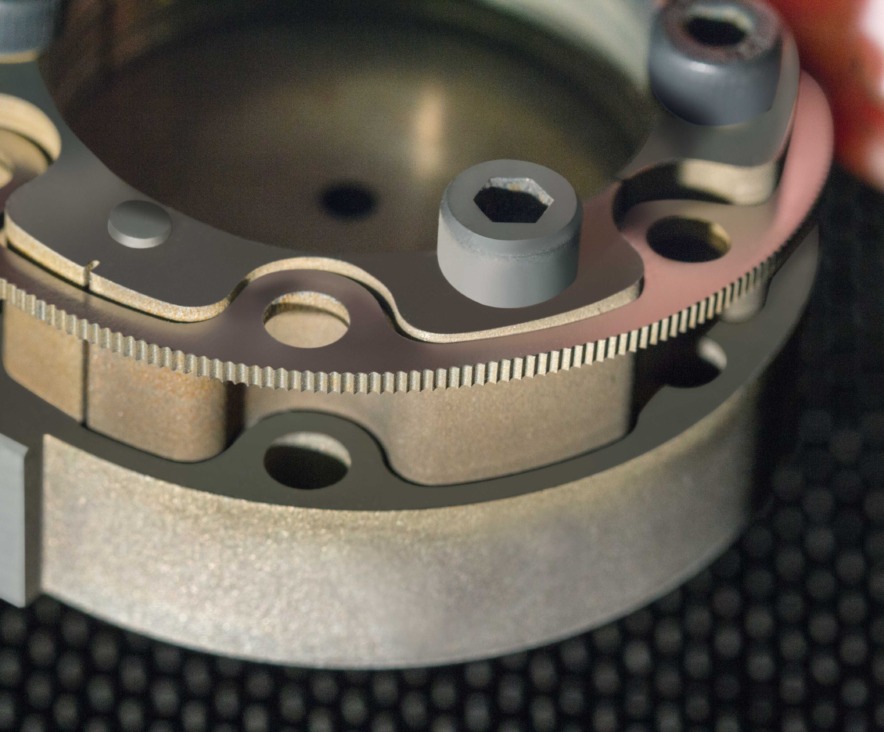

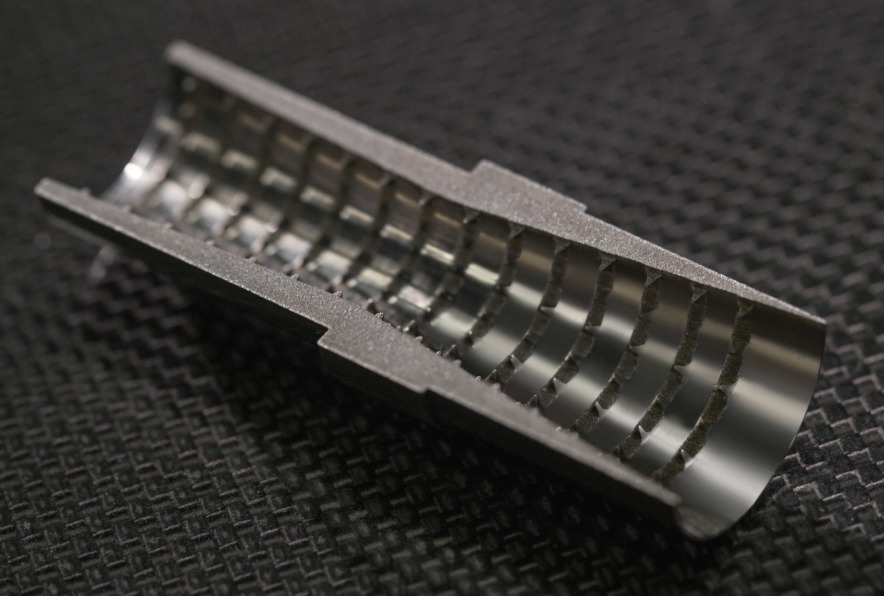

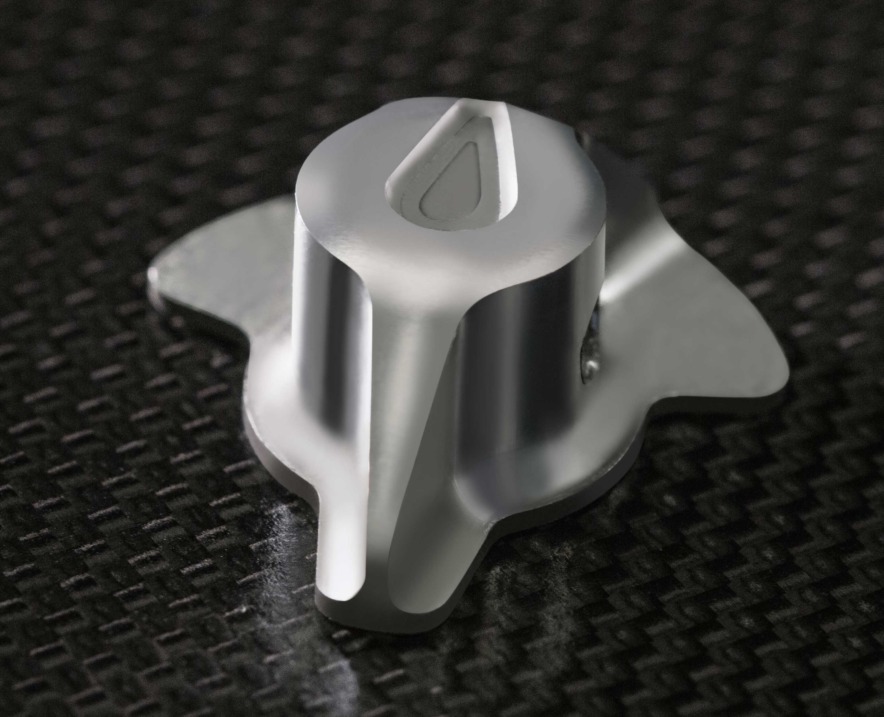

In Alexander Simais Reich herrscht akribische Ordnung. Wie ein Juwelier, der Schmuck vorführt, hat er seine neuesten Produktionsstücke akkurat auf seinem Werkstisch drapiert: Schalter, Schrauben, Sicherungsringe, Fahrwerksteile. „Diese Unikate kommen an den unterschiedlichsten Stellen unseres Sauber C35-Ferraris zum Einsatz“, sagt Simai und nimmt stolz lächelnd seine jüngste Arbeit in die Hand, ein Titanteil für die Radaufhängung. „Es ist sehr komplex herzustellen. Du bekommst ein 3-D-Modell und musst dir dann überlegen, wie du das Bauteil anfertigst.“ Bisher hat Simai, den seine Kollegen im Schweizer Formel 1-Rennstall Sauber anerkennend den „Erodiermann“ nennen, noch jedes Problem gelöst. Aber die Anforderungen sind in der Königsklasse des Motorsports enorm. „Es kann sein, dass du am Freitagabend die Konstruktionsdaten für ein Bauteil bekommst, das schon am nächsten Tag auf der Rennstrecke sein muss. Dann musst du alles geben, kreativ und gleichzeitig schnell sein.“

Sauber F1 Team Lenkradmodell 2016

Funkenerosion als essenzielle Technologie.

Innovative Erodiermaschinen von Mitsubishi Electric helfen Simai, die Herausforderungen zu meistern. Das Sauber F1 Team setzt in seiner Produktion in Hinwil bei Zürich seit mehr als zehn Jahren Hightech-Anlagen des Weltmarktführers ein. Die Partnerschaft ist zu einem wesentlichen Baustein der Fertigungsstrategie des Schweizer Rennstalls geworden. Denn das effiziente Funkenerodieren ermöglicht Fortschritte, an die mit konventionellen Dreh- und Fräsverfahren nicht zu denken wäre. Bauteile für die Aufhängung, das Cockpit, die Lenksäule oder die Bremspedale müssen schnell, mikrometergenau und in höchster Qualität hergestellt werden, um ein in puncto Speed und Sicherheit wettbewerbsfähiges Fahrzeug auf die Strecke zu bringen. Mitsubishi Electric-Maschinen erfüllen die hohen Anforderungen. „Mithilfe von Mitsubishi Electric haben wir unseren Fertigungsprozess so umgestaltet, dass wir einen sehr großen Benefit haben – in der Geschwindigkeit, in der Flexibilität, aber auch in den Kosten. Von der Partnerschaft profitieren beide Unternehmen: Sie sichert Mitsubishi Electric einen Vorteil auf dem Markt und uns einen Vorteil in der Produktion“, sagt Axel Kruse, Betriebsdirektor des Sauber F1 Teams.

Mittlerweile bilden die beiden Drahterodiermaschinen NA2400 und MV1200R sowie die Senkerodiermaschine EA12V Advance das Herzstück der Fertigung in Hinwil. Die Mechaniker nutzen das Hightech-Equipment rund um die Uhr und zu allen Zwecken – zur Vorbearbeitung sicherheitsrelevanter Teile wie zur Endbearbeitung von Frästeilen. So kommen von den insgesamt rund 80.000 Werkstücken, die sie pro Jahr fertigen, bereits 25.000 bis 30.000 Teile über die Erodiermaschinen. Dass die Technik für die Schweizer so relevant werden würde, hätten sie zu Beginn der Kooperation mit Mitsubishi Electric im Jahr 2005 nicht gedacht. „Wir haben mit dem Drahterodieren begonnen und zunächst nur gewisse Schritte in den bestehenden Prozess integriert“, sagt Sauber-Produktionsleiter Ernst Keller. Heute setzt man voll auf die Funkenerosion. „Sie ist für uns absolut essenziell. Ohne die Technologie würden die Prozesse, wie wir sie heute entwickelt haben, nur schwer funktionieren.“

{%CAPTION%}

Deutlich gesenkte Rüstzeiten und schnellere Produktion.

Dass die Sauber-Formel aufgeht, zeigt das konstant gute Abschneiden des Rennstalls in den vergangenen Jahren. Zwar hat das Team nie die großen Preise eingefahren wie Ferrari oder Mercedes, doch es hat sich im Mittelfeld der Königsklasse etabliert und sich obendrein einen sehr guten Namen als Talentschmiede gemacht. Piloten wie Nick Heidfeld, Robert Kubica, Kamui Kobayashi oder Sergio Perez fuhren im Kampf um die Weltmeisterschaft immer wieder in die Punkteränge. Auch in der vorigen Saison 2015 schloss das Sauber F1 Team mit den Fahrern Felipe Nasr und Marcus Ericsson die Konstrukteurs-WM mit einem beachtlichen achten Platz ab. Und das, obwohl der abrupte Ausstieg von Mehrheitseigner BMW aus der Formel 1 im Sommer 2009 die Schweizer erheblich ins Schlingern brachte. Dennoch brachte Rennstall-Gründer Peter Sauber, der sein Lebenswerk nach dem BMW-Aus zurückkaufte, Sauber wieder auf Kurs. Das gelang auch, weil sich das Team weiter auf die Innovationsstärke wichtiger Technologiepartner wie Mitsubishi Electric verlassen konnte. An Hightech-Teilen für die Rennfahrzeuge oder den firmeneigenen Windkanal mangelte es den Sauber-Ingenieuren nie. „Das ist das Schöne an starken Partnern wie Mitsubishi Electric: Wir können uns darauf verlassen, sie Ihre Technologie weiterentwickeln und wir Nutzen davon haben werden“, sagt Kruse.

{%CAPTION%}

Auch wenn Mitsubishi Electric bei Sauber heute gesetzt ist – mit dem Rennstall ins Geschäft zu kommen, ist für einen Zulieferer alles andere als leicht. Die Maschinenbau-Konkurrenz ist gerade in der Schweiz groß; viele Spezialfirmen haben sich in der Nähe von Zürich angesiedelt. Außerdem halten die Rennställe die Zahl ihrer Zulieferer aus Qualitäts- und Sicherheitsgründen traditionell gering. Die Formel 1 ist ein Risikosport, bei dem Fahrer und Umfeld bestmöglich geschützt werden müssen. Daher wollen die Teams ihre Wertschöpfung weitgehend unter eigener Kontrolle behalten. Auch Sauber legt hierauf großen Wert: „Unsere Philosophie ist, dass wir alle Bauteile im Haus haben möchten, die im Falle eines Fehlers zum Schaden des Fahrers, von Zuschauern oder sonstigen Beteiligten führen können. Prozesssicherheit ist eines unserer Hauptkriterien“, sagt Kruse. Trotz des hohen Sicherheitsbedarfs oder – im konkreten Fall wohl treffender gesagt – gerade deswegen hat Sauber im Jahr 2005 Mitsubishi Electric ins Boot geholt. Denn das Unternehmen zählt seit jeher zu den ersten Adressen im Bereich der Erodiermaschinen und der Industrie-Automatisierung.

{%CAPTION%}

Einblick in die bewegte Rennsportgeschichte.

{%CAPTION%}

Zwei interessante Videos – von Experten für Experten.

{%CAPTION%}

Axel Kruse Betriebsdirektor

Das ist das Schöne an starken Partnern wie Mitsubishi Electric: Wir können uns darauf verlassen, dass sie Ihre Technologie weiterentwickeln und wir Nutzen davon haben werden.

{%CAPTION%}

Auch Alexander Simai kann sich seinen Arbeitsplatz nicht mehr ohne die Mitsubishi Electric-Technologie vorstellen. „Sie ist präzise, schnell, einfach zu bedienen, wartungsfreundlich, unempfindlich und kann selbst unter schlechten Bedingungen sehr gute Ergebnisse erzielen“, zählt der gelernte Formenbauer die Vorteile der Anlagen auf und wendet sich der MV1200R zu, deren Performance er besonders hervorhebt. „Mit dem installierten Nullpunktspannsystem kann ich die Rüstzeiten deutlich senken und somit schneller produzieren.“ Mit der MV-R kommt man heute mit weniger Nachschnitten zum Ziel – und das bei exzellenten Genauigkeiten. „Auch das erhöht die Schnelligkeit.“ Außerdem verfüge die MV1200R über eine „sehr geniale automatische Drahteinfädelung“. Die Maschine fädelt den Erodierdraht im seltenen Falle eines Drahtbruches gleich an der Drahtbruch-Position wieder ein – im Schnittspalt und auch ohne das Dielektrikum ganz abzulassen. „Das spart Zeit und erlaubt bedienerlose Bearbeitungszeiten auch nachts, selbst bei Bauteilen die sich gern während der Arbeit verziehen.“ Die Mechaniker in Hinwil nutzen diesen Vorteil gerne aus. „Wir richten Fahrzeugteile vor Feierabend ein und lassen sie in der Nacht über die Maschine laufen, sodass wir sie am nächsten Tag zu Ende bearbeiten können“, sagt Simai. Probleme habe es mit der automatischen Einfädelung bisher nie gegeben. „Die Maschine läuft absolut verlässlich.“ Auch die leichte Bedienbarkeit der Mitsubishi Electric-Technologie passt ideal zu Saubers Tempo-Strategie. Nach Angaben von Produktionschef Keller ist es wichtig, dass das Fachpersonal ohne lange Einarbeitungszeit schnell produktiv mit den Anlagen arbeiten kann. „In unserem Business ist Speed gefragt. Arbeitsabläufe müssen im Prinzip sofort sitzen. Mit Mitsubishi Electric ist das möglich, denn die Maschinen sind in der Bedienung nicht hochkomplex.“ So können die Arbeitsschritte in der Sauber-Werkstatt dank modernster Bedien- und Programmiertechnik straff organisiert werden: Die Ingenieure konstruieren die zu fertigenden Bauteile auf einem 3D-CAD-System, die Mechaniker generieren anschließend über CAM-Systeme die NC-Programme zum Erodieren und übermitteln diese schließlich über ein DNC-Netzwerk an die Maschinen. Auch das ist Effizienz: Der Mechaniker ist bei Sauber Programmierer und zugleich Einrichter und Bediener der Erodieranlagen. Dadurch entstehen letztlich auch Freiräume für Kreativität, die im Sauber-Prozess ebenfalls eine große Rolle spielt. Wie lässt sich ein komplexes Bauteil auf welcher Erodiermaschine am besten herstellen? Alexander Simai wird sich mit umfassender Expertise und viel Leidenschaft genau dieser Herausforderung auch morgen wieder stellen.

{%CAPTION%}

Name und Sitz des Unternehmens:

Sauber Motorsport AG

Schweiz

Gründungsjahr:

1970

Geschäftsführer:

Monisha Kaltenborn

Mitarbeiterzahl:

rund 350

Kerngeschäft:

Rennsport – Formel 1

Sauber Motorsport AG

Mitsubishi-Electric-Platz 1

Wildbachstrasse 9

8340 Hinwil, Schweiz

Tel +41 44 937 90-00

Fax +41 44 937 90-01

info@sauber-motorsport.com

www.sauberf1team.com

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com