Drahterodieren steht seit Jahrzehnten für ein effizientes, hochpräzises Bearbeiten von elektrisch leitenden Materialien. Die Maschinenhersteller präsentieren regelmäßig innovative Weiterentwicklungen wie etwa eine automatische Drahteinfädelung oder den Tubular-Direktantrieb. Ebenso wichtig für einen wirtschaftlichen Erodierprozess ist eine geeignete Softwarelösung. Erst mit einer hochentwickelten Software ist eine Drahterodiermaschine in der Lage, die Hardware effizient zu nutzen. Das Berliner Softwarehaus DCAM gibt den Anwendern ein Tool an die Hand, das auch bei komplexen Werkstücken einfach und schnell zu programmieren ist, für höchste Prozesssicherheit sorgt und eine langzeitautonome Bearbeitung ermöglicht.

Der unterschätzte Produktionsfaktor. Eine Softwarelösung optimiert die Prozessschritte.

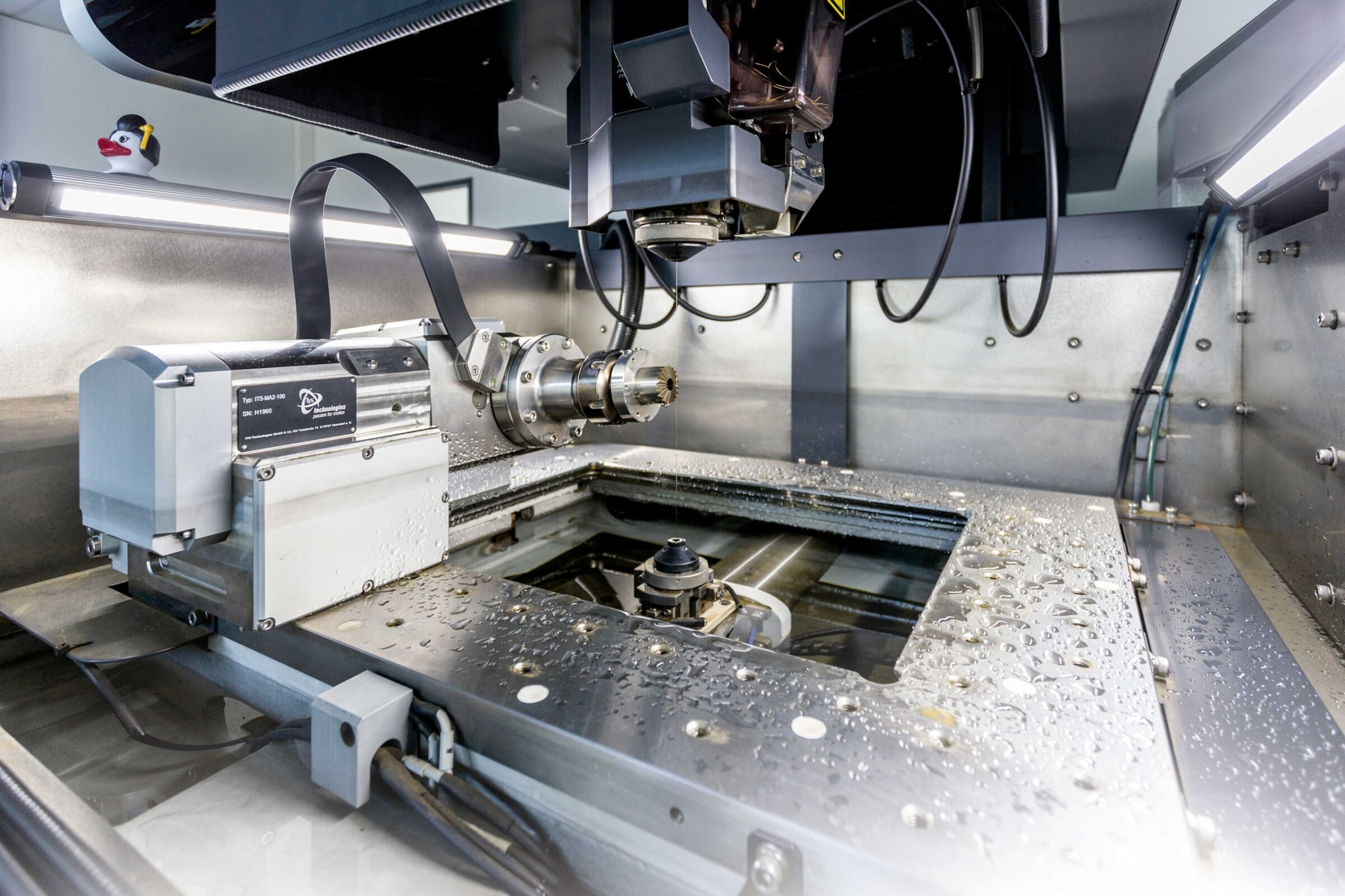

Drahterodiermaschinen arbeiten äußerst präzise – mit wenigen Tausendstel-Millimetern Toleranz. Sie erzeugen exzellente Oberflächen, funktionieren mit einer hohen Prozesssicherheit und bieten ideale Voraussetzungen für ein langzeitautonomes Arbeiten. Vorteile, denen lediglich die längeren Maschinenlaufzeiten als kleiner Minuspunkt gegenüberstehen. Klar ist, Werkzeug- und Formenbauer benötigen wirtschaftliche Systeme. Und hier können Drahterodiermaschinen mit einer smarten Software deutlich punkten.

{%CAPTION%}

Ein Softwarehaus, das sich seit fast 30 Jahren ganz auf das Drahterodieren konzentriert, ist die DCAM GmbH mit Sitz in Berlin. Geschäftsführer Jens Franke ist sich sicher: „Für Unternehmen, die ihre Maschinen nicht ständig nutzen und damit nur einfachste Konturen schneiden, sind die von den Maschinenherstellern gelieferten Softwarelösungen ausreichend. Doch je komplexer die Aufgaben sind, desto schwieriger wird es, mit einfachen CAM-Lösungen wirtschaftlich zu arbeiten.“ Daher hat die DCAM eine ausgefeilte CAM-Lösung entwickelt, die einige Vorteile bietet. Die Software DCAMCUT arbeitet präzise, ist schnell sowie einfach zu bedienen und steht für höchste Prozesssicherheit.

{%CAPTION%}

Weniger Programmieraufwand dank Vorlagen

Bei den meisten Systemen müssen bei jedem Job die Kontureigenschaften neu zugewiesen, die Oberfläche ausgewählt und sämtliche fertigungsspezifische Parameter eingegeben werden. DCAMCUT arbeitet hingegen mit Vorlagen. Mit dieser Technologie lassen sich sämtliche Bearbeitungsabläufe in katalogisierter Form ablegen und können jederzeit Geometrie-übergreifend wiederverwendet werden. Dadurch verringert sich der Programmieraufwand um 60–70 % und die Fehlerquote sinkt.

{%CAPTION%}

Heute werden die meisten Werkstücke mit 3D-CAD-Programmen konstruiert. Aber die Maschinendaten werden oftmals noch anhand einer Zwei-Ebenen-Philosophie generiert: Es wird eine obere und eine untere Ebene erzeugt und dazwischen gemittelt. Jens Franke sieht da einen klaren Vorteil seiner Software: „DCAMCUT arbeitet direkt auf den Daten des 3D-Modells, das heißt auf den Originalflächen der Konstruktion.“ So lässt sich frühzeitig, schon während der Dateneingabe erkennen, ob ein Werkstück erodierbar ist oder konstruktive Änderungen notwendig sind. Konturen mittels Schnitten durch das Bauteil abzuleiten ist nicht mehr nötig. Das bedeutet für den Anwender eine große Zeitersparnis. Zudem lassen sich alle Werkstückgeometrien, bevor es auf die Maschine geht, zuverlässig prüfen. DCAMCUT erkennt auch minimale Abweichungen und weist den Anwender darauf hin. Dann kann er entscheiden, ob es gewollte Abweichungen sind oder ob sie vom Konstrukteur nicht berücksichtigt wurden. Mit DCAMCUT programmierte Werkstücke entstehen so ohne jegliche Abweichungen, da sie direkt auf dem 3D-Modell beruhen.

Jens Franke, Geschäftsführer DCAM GmbH

Die Zusammenarbeit mit Mitsubishi Electric funktioniert sehr gut.

Viele Anwender gleichen diese Abweichungen mit ihrer Erfahrung aus. Sie kennen zahlreiche Geometrien, bei denen es zu Abweichungen kommen kann, und versuchen, dem entgegenzuwirken. Oft gelingt es; Gewissheit bekommen die Anwender aber erst auf der Messmaschine. Bis zu diesem Zeitpunkt sind bereits einige Maschinenstunden investiert worden. „Dann kann es auch richtig teuer werden“, weiß Franke, „Prozesssicherheit sieht auf jeden Fall anders aus. In der Praxis werden solche Abweichungen schnell auf die Unzulänglichkeiten der Maschinen geschoben, aber diese Abweichungen sind eindeutig Programmierungsfehler, die DCAMCUT nicht zulässt.“

{%CAPTION%}

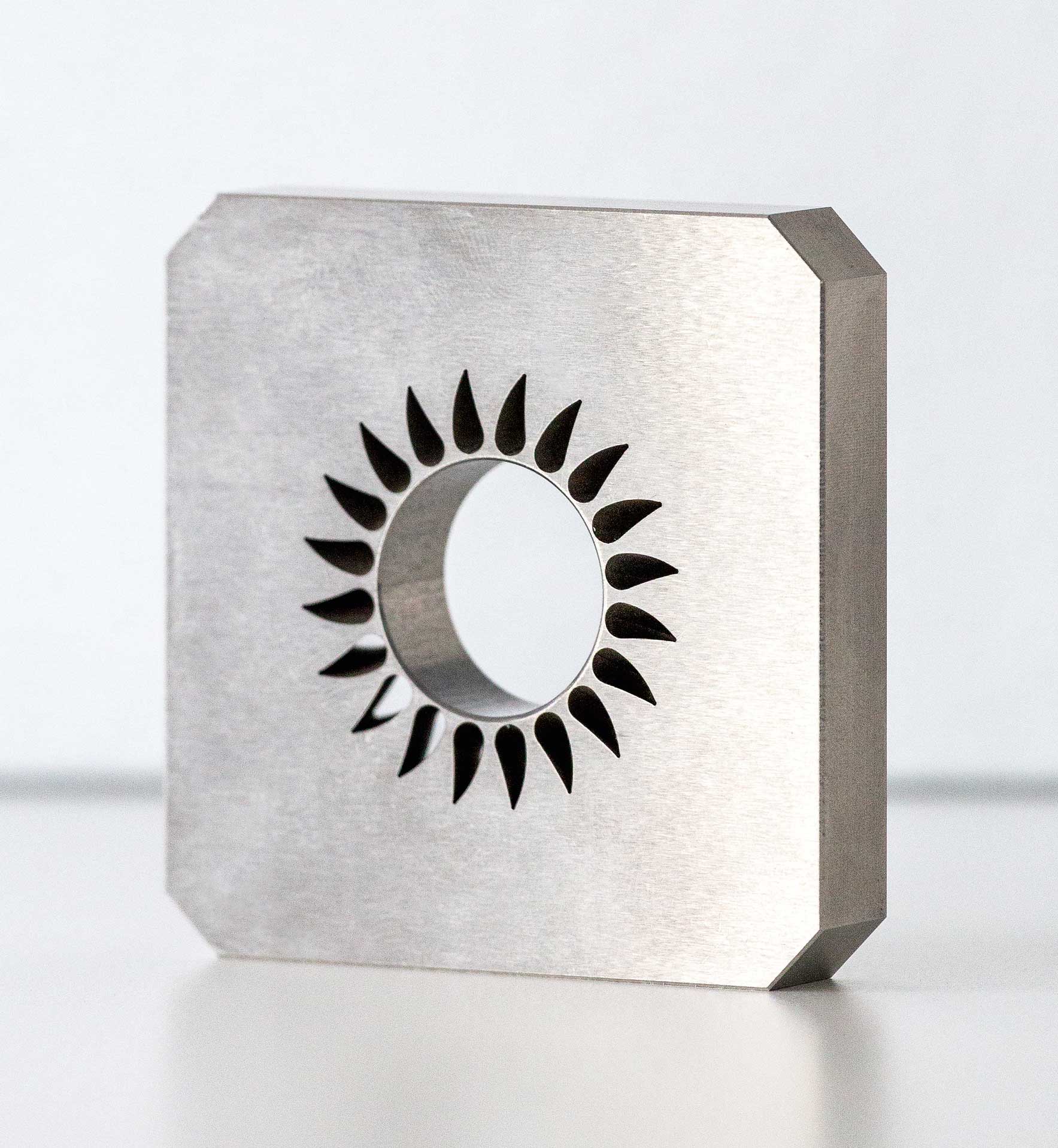

Drahterodieren ist nicht immer die schnellste Bearbeitungsform im Werkzeug- und Formenbau, dafür bietet sie eine hohe Prozesssicherheit und die Möglichkeit einer langzeitautonomen Bearbeitung. Daher ist sie auch sehr wirtschaftlich. DCAM hat mit neuen Features den Drahterodierprozess optimiert. Dazu gehört beispielsweise das 4-Achsen Ausräumen auf beliebigen Geometrien. Ausfallteile dürfen nicht unkontrolliert in die Maschine fallen. Sie müssen vom Bediener entweder per Hand aus der Maschine genommen oder mit der neuen Mitsubishi Electric Technologie angeheftet werden. Das erste Verfahren ist personalintensiv, das zweite erfordert Nacharbeit.

{%CAPTION%}

Um diese Arbeitsschritte ökonomischer zu gestalten, hat DCAM das 4-Achsen Ausräumverfahren von Grund auf neu entwickelt. Es ist speziell auf die Bearbeitung kleiner Geometrien zugeschnitten. Im Ausräumzyklus wird das Material „zerstört“, nicht herausgeschnitten. „Das“, so Jens Franke, „ist oftmals günstiger, als das Material herauszuschneiden.“ Denn solche Prozesse laufen wesentlich autonomer als Prozesse mit Ausfallteilen. Die Wirtschaftlichkeit hängt dabei von der Geometrie ab.

Code wird direkt erzeugt Standardprogramme arbeiten mit einem Postprozessor, der die Daten in den Maschinencode wandelt. DCAMCUT verfügt jedoch über einen NC-Prozessor, der die Daten direkt im Maschinencode erzeugt, ohne Umweg über einen Postprozessor. Dem Anwender kommt diese Arbeitsweise unmittelbar zugute, denn die Datenumsetzung ist exakter und gleichzeitig schneller. Wird beim Programmieren beispielsweise durch den Offset eine Geometrie verfälscht, erzeugt DCAMCUT direkt eine Fehlermeldung. Bei Standardprogrammen fällt der Fehler erst beim Überspielen auf die Maschine auf. Ausfallzeiten und Maschinenstillstand schlagen dann zu Buche.

Höchste Prozesssicherheit und eine langzeitautonome Bearbeitung.

„Wenn wir unsere Software beim Kunden vorstellen“, erläutert Franke, „dann bitten wir den Kunden, uns die Daten eines Werkstücks aus seiner Produktion zu geben, das Schwierigkeiten bereitet hat. An diesem Werkstück zeigen wir die Funktionen und die Arbeitsweise von DCAMCUT. Wir erzeugen vor den Augen des Kunden die Bearbeitungsdaten und bitten ihn dann, sie auf die Maschine aufzuspielen und zu testen. Er sieht, wie schnell und einfach sich seine Maschine mit unserer Software programmieren lässt.“

Eine ausgefeilte CAM-Lösung, die eine Vielzahl an Vorteilen bietet.

„Meine Lösung funktioniert ja, warum soll ich mich dann mit anderen Systemen beschäftigen?“ Diesen Satz hören die Vertriebsmitarbeiter von DCAM täglich. Für Jens Franke gibt es darauf nur eine Antwort: die Kosten. „Was könnten Sie sparen, wenn Sie vergleichen würden? Diese Frage muss man sich immer wieder stellen, um die wirtschaftlichste Lösung zu erzielen.“ Franke ist sich sicher, dass sich die Drahterodierprozesse in vielen Unternehmen mit DCAMCUT deutlich beschleunigen lassen und sich darüber hinaus auch die Prozesssicherheit verbessern wird.

Exakte und gleichzeitig schnelle Datenumsetzung.

DCAM legt großen Wert auf praxisnahe Schulungen. In dem Teltower Schulungszentrum hat das Unternehmen eine Drahterodiermaschine von Mitsubishi Electric, eine MV1200R Connect, installiert. Hier können die Lehrgangsteilnehmer ihre ersten Erfahrungen mit DCAMCUT live an der Maschine überprüfen. „Die Zusammenarbeit mit Mitsubishi Electric funktioniert sehr gut“, so Franke, „Mitsubishi Electric bindet seine Kooperationspartner sehr früh mit ein und informiert sie über Neuerungen an der Steuerung und Programmierung. So können wir frühzeitig darauf reagieren und unsere Lösungen stets optimal weiterentwickeln.“ Damit stellt Mitsubishi Electric sicher, dass die Maschinen zeitgleich mit der neuen Software auf den Markt kommen.

{%CAPTION%}

DCAMCUT ist für Drahterodiermaschinen aller Hersteller verfügbar. Es ist modular aufgebaut und lässt sich an alle Aufgaben anpassen. Als Solo-Version bietet es ein nahezu vollwertiges CAD-System. DCAMCUT ist in die CAD-Umgebung von SolidWorks oder Autodesk Inventor integrierbar.

Die Software kann mit begrenztem Leistungsumfang 30 Tage lang oder auf Anfrage zeitbegrenzt mit komplettem Funktionsumfang kostenfrei getestet werden.

Name und Sitz des Unternehmens:

DCAM GmbH

Deutschland

Gründungsjahr:

1990

Geschäftsführer:

Jens Franke

Kerngeschäft:

Softwareentwicklung für die Sparte der Drahterosion

DCAM GmbH

Potsdamer Straße 12B

14513 Teltow / Deutschland

Fon +49 (0) 89-81803-1501

Fax +49 (0) 89-81803-1519

info@dcam.de

www.dcam.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com