Das Senkerodieren mit der neuen Maschine verschafft den Mitarbeitern des Kunststoff-Zentrums gegenüber einer alten Maschine ganz neue Möglichkeiten.

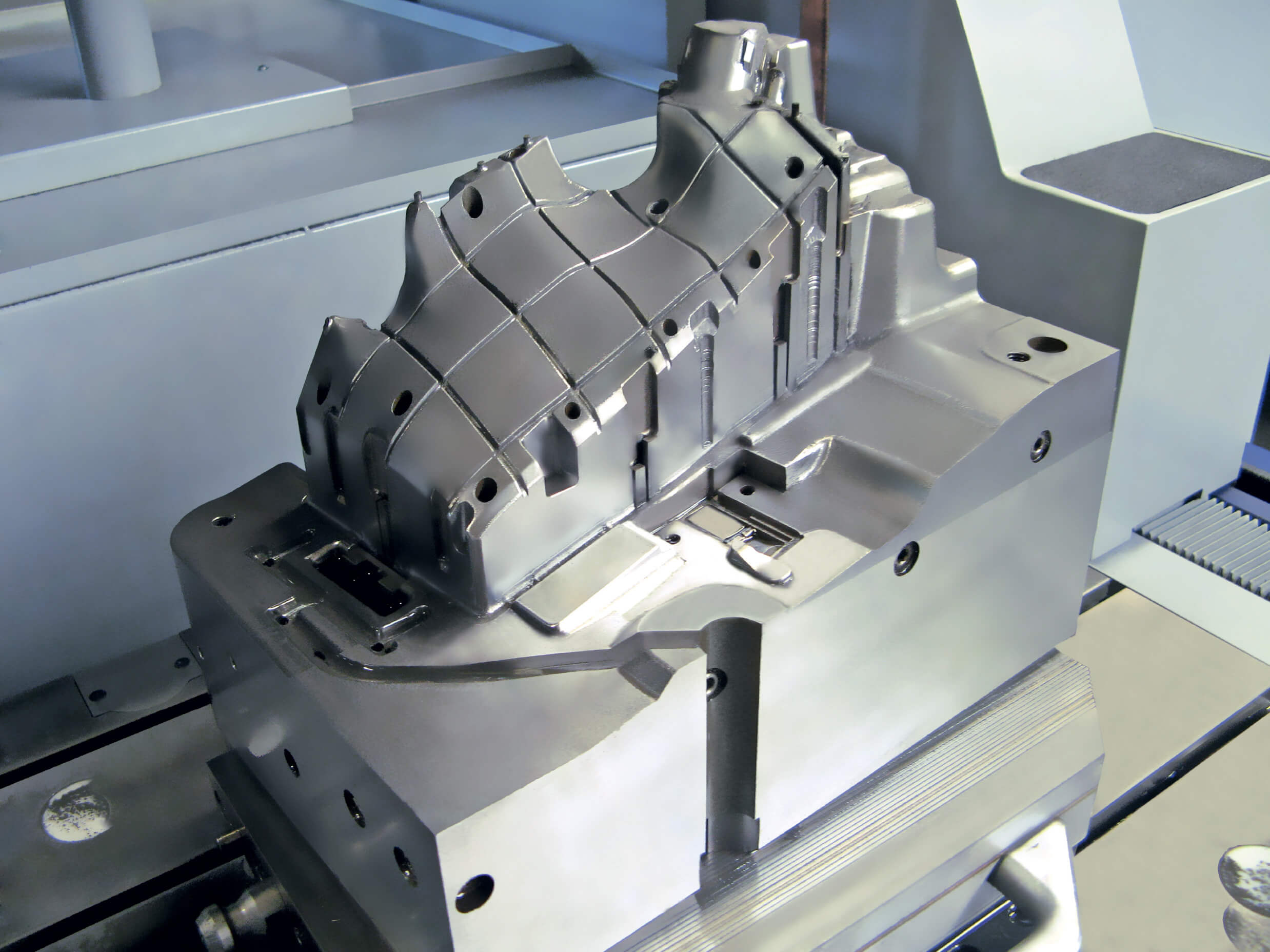

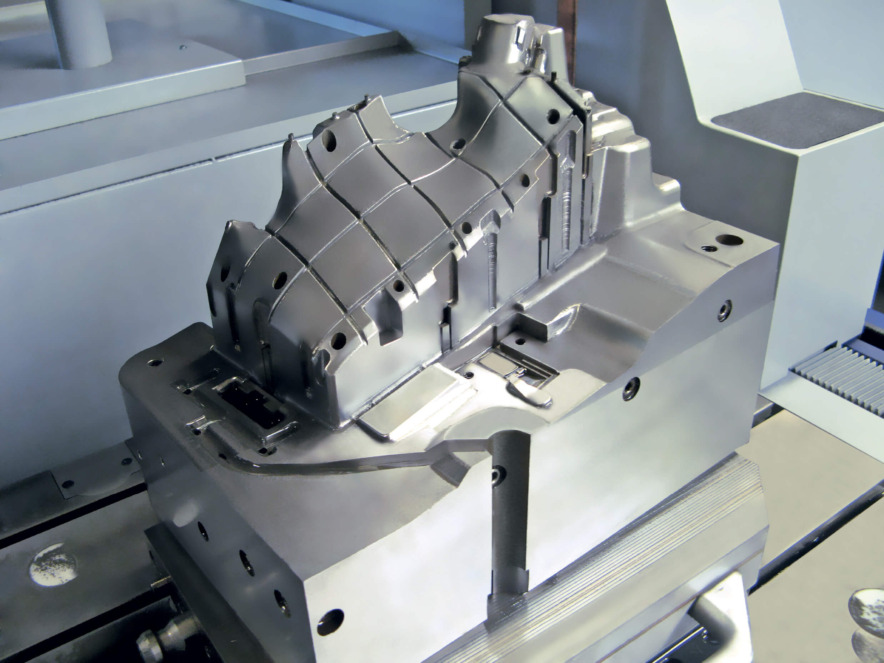

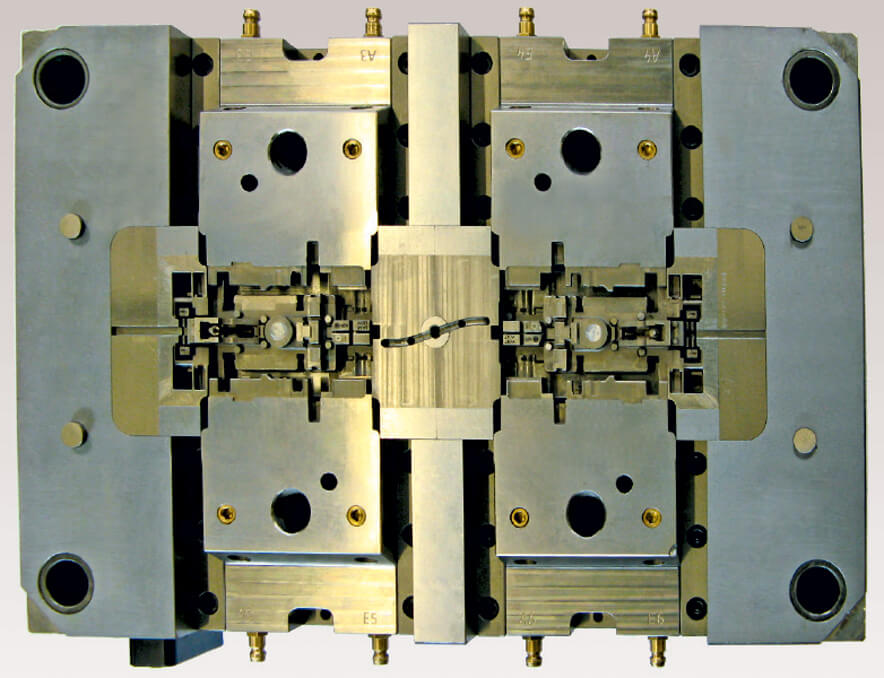

Lorenz Luczynski, einer der beiden Geschäftsführer der DMF Werkzeugbau GmbH im thüringischen Nohra, legt Bauteile auf den Besprechungstisch und gewährt so einen Einblick in das Produktspektrum. „Wir fertigen auf einer Fläche von 1.300 Quadratmetern technisch anspruchsvolle Spritzgieß- und Druckgussformen für Kunststoff-, Aluminium-, Zink- und Magnesiumartikel.“

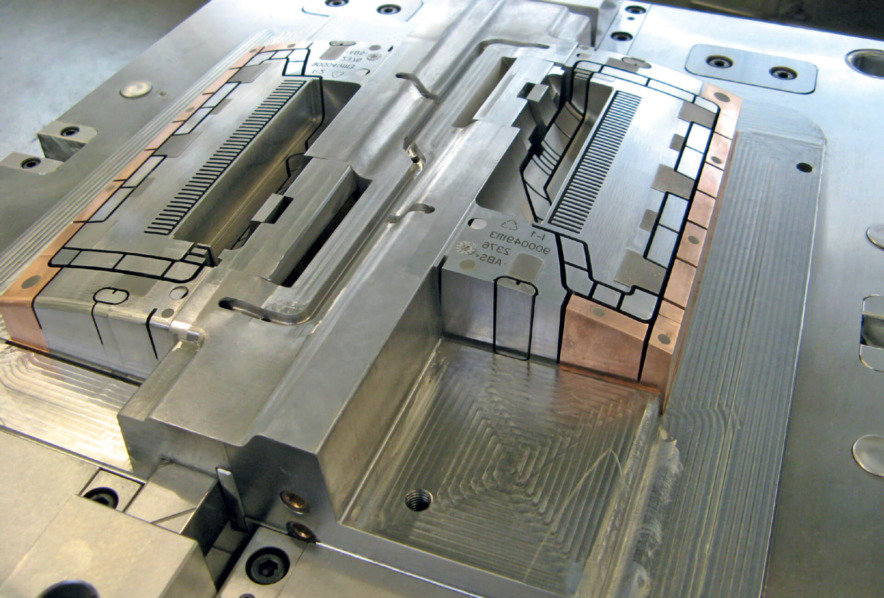

Die Werkzeuge, die der DMF Werkzeugbau herstellt, sind in der Regel Unikate. Auf den Drahterodiermaschinen bearbeitet das Unternehmen Formeinsätze und -kerne, Schnittmesser und -stempel sowie Schieber. Als Material kommt Werkzeugstahl, teilweise hochwarmfest, zum Einsatz. Mit Drahtdurchmessern von 0,25 und 0,3 Millimeter werden Oberflächengüten von 0,2 bis 0,4 µ Ra erreicht. Bei kleinen Komponenten erzielt der Betreiber eine Parallelität und Präzision von bis zu fünf Mikrometer. Hinsichtlich der maximalen Materialabmessungen nennt das Unternehmen 700 × 300 Millimeter für Formeinsätze, 250 × 200 Millimeter für die anderen Teile sowie Höhen bis 400 Millimeter. Die Bearbeitungszeiten schwanken, abhängig vom Werkstück, zwischen zwei bis 100 Stunden.

Weil beim Drahterodieren immer mehr schräge Schnitte anfallen, profitieren die Thüringer davon, dass die Drahterodiermaschinen von Mitsubishi Electric sehr präzise Schrägen schneiden. Lorenz Luczynski hält ein solches Teil hoch. „Je kleiner das Werkstück ist, je größer ist der Winkel, den wir erzielen können. Wir kommen auf bis zu 30 Grad.“

Die DMF Werkzeugbau GmbH aus dem thüringischen Nohra hat sich im Formenbau profiliert.

Als Alternative zum Drahterodieren käme für Luczynski ausschließlich Senkerodieren infrage. Und dies bloß dann, wenn es dem Kunden nicht um höchste Genauigkeit gehe. Drahterodieren sei außerdem wesentlich wirtschaftlicher als das früher übliche Prozedere, bei dem man erst senkerodiert und danach gefräst habe. Zumal heute jeweils der ganze Prozess über eine einzige Maschine laufe, die obendrein mit einer geringeren Fehlerquote arbeite. Fehlermöglichkeiten gebe es aber ohnehin fast nur noch beim Programmieren. Während des Rundgangs erläutert Lorenz Luczynski die Kompetenz des DMF Werkzeugbaus im Formenbau. „Im Drahterodieren blicken wir auf etwa 15 Jahre Erfahrung zurück. Zudem haben wir diese Technik komplett im Haus und müssen daher keine Arbeiten an Lohnfertiger vergeben. Das honorieren auch unsere Auftraggeber, bei denen es sich vor allem um Spritzguss- und Kunststoffhersteller handelt, die wiederum für Automobilzulieferer tätig sind.“ Das gemäß ISO 9001:2008 zertifizierte Unternehmen bietet das gesamte Lösungsspektrum an − von der Artikeloptimierung über das fertige Werkzeug bis zur Bemusterung mit Kunststoffteilen. Hierzu gehört auch, dass der DMF Werkzeugbau kurzfristig Prototypenformen und für den Bereich Druckguss Paketlösungen inklusive Entgratwerkzeug liefern kann. Ihre Wettbewerbsposition stärken die Thüringer durch den frühzeitigen Einsatz leistungsfähiger CAD-CAM-Systeme und deren laufender Aktualisierung − einschließlich begleitender Personalschulungen.

Auf den Drahterodiermaschinen bearbeitet der DMF Werkzeugbau Formeinsätze und -kerne, Schnittmesser und -stempel sowie Schieber.

Der DMF Werkzeugbau blickt auf etwa 15 Jahre Erfahrung im Drahterodieren zurück und hat diese Technik komplett im Haus.

In der Produktionshalle betrachtet Lorenz Luczynski aus einer erhöhten Position die sauber wie an einer Schnur aufgereihten drei Drahterodiermaschinen von Mitsubishi Electric. „Wir haben in je eine FA30-S Advance, FA10-S Advance und FA20-V investiert. Bei der ersten Maschine ist die Entscheidung aufgrund von Tests und des passenden Preis-Leistungs-Verhältnisses gefallen. Als zufriedener Kunde sind wir dann bei Mitsubishi Electric geblieben. Dazu haben auch die gute Beratung und die Serviceleistungen des Herstellers beigetragen. Bei allen auftretenden Problemen hat man uns schnellstmöglich geholfen. Wir hatten also keinen Grund, uns auf dem Markt anderweitig umzusehen. Außerdem brauchen wir, wenn wir auf einen einzigen Anbieter setzen, nur für eine Marke Ersatzteile bevorraten.“

An dieser Blendeformhälfte hat der DMF Werkzeugbau die Auswerferbohrungen, die Schrägschieber und die dazugehörigen schrägen Durchbrüche drahterodiert.

An dieser Formhälfte sind die Auswerferbohrungen, Kernsitze und Kerne drahterodiert worden.

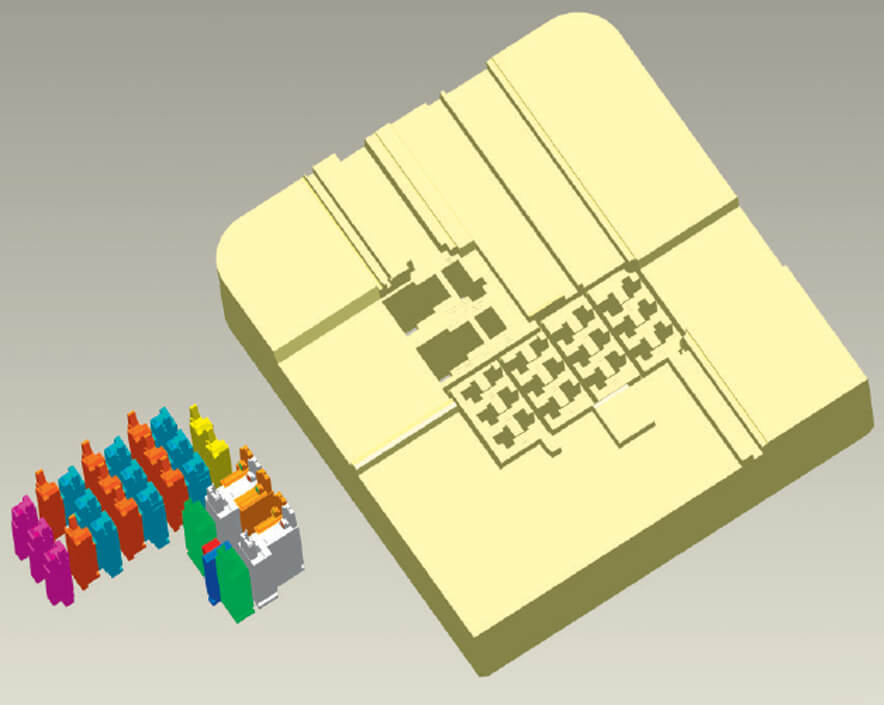

Die CAD-Zeichnung zeigt ein Bauteil, an dem der DMF Werkzeugbau den Einsatz und die Kerne drahterodiert hat.

Die FA20-V ist 2005 in Betrieb gegangen, die FA10-S Advance 2009 und die FA30-S Advance 2013. Für die FA30-S Avance hat sich das Unternehmen auch wegen ihres größeren Arbeitstisches entschieden. Sie ist mit einem Hochgeschwindigkeitsgenerator ausgerüstet, die FA10-S Advance ist mit einem optionalen digitalen Feinschlichtgenerator ausgestattet. Die Maschinen sind auf die Anforderungen des DMF Werkzeugbaus abgestimmt und stehen für eine hohe Verfügbarkeit. Die durchgängige Einsatzbereitschaft der Drahterodiersysteme sichert der Betreiber zudem über einen Wartungsvertrag ab, den er mit Mitsubishi Electric abgeschlossen hat. Der Vertrag beinhaltet beispielsweise eine jährliche Wartung durch den Service des Herstellers. Folglich geht der Kunde von einer langen Lebensdauer der Maschinen und von einer konstant hohen Bearbeitungsqualität aus. Hierfür sorgen gleichermaßen die Bediener, indem sie den Einfädelungs- und Führungsbereich reinigen und bei dieser Gelegenheit Verschleißteile wechseln.

Allein im vergangenen Jahr sind die drei Drahterodiermaschinen des DMF Werkzeugbaus auf 12.000 Betriebsstunden gekommen.

Entgratwerkzeug, an dem die Außenkontur und die große Bohrung geschnitten worden sind.

Einsätze für eine Spritzgießform, an der der DMF Werkzeugbau ringsherum die viereckigen Kerndurchbrüche geschnitten hat.

» Alszufriedener Kunde sind wir dann bei Mitsubishi Electric geblieben. «

Matthias Dohne, Drahterodierer beim DMF Werkzeugbau, fädelt an der FA30-S Advance einen neuen Draht ein. Er profitiert dabei von dem bedienerfreundlichen automatischen Drahteinfädelsystem, mit dem die FA10-S Advance ebenfalls versehen ist. „Ein schnelles und sichereres Einfädeln ist für uns unverzichtbar, weil wir meistens auch nachts und an Wochenenden und dann mannlos arbeiten. Allein im vergangenen Jahr sind unsere drei Drahterodiermaschinen auf 12.000 Betriebsstunden gekommen.“ Wegen der Nacht- und Wochenendeinsätze hat der Betreiber in weitere optionale Ausstattungen investiert. Zum einen in eine 20-Kilogramm-Drahtstation, die bei längeren mannlosen Arbeiten unabdingbar ist, zum anderen in die Tools Telecontrol und Teleservice. Mit Unterstützung von Telecontrol werden die Erodiersysteme in Echtzeit via Datenleitung überwacht.

Das Tool Teleservice ermöglicht Ferndiagnosen und Online-Hilfen durch den Kundendienst von Mitsubishi Electric, der somit in der Lage ist, Störungen online zu beseitigen. Lorenz Luczynski öffnet ein iPad. „Außerdem sind die Maschinen permanent mit dem Internet verbunden. Infolgedessen können sich die betreffenden Mitarbeiter die Daten und Meldungen der Maschinen, die deren Steuerungen auf den Bildschirmen der Bedienterminals anzeigen, parallel auf iPads oder PC-Monitoren ansehen.“

Um noch einmal auf den Vergleich mit den deutschen Dichtern zurückzukommen: Die DMF Werkzeugbau GmbH beweist Tag für Tag, dass man in Nohra im Weimarer Land − nur rund acht Kilometer vom Zentrum der Goethe- und Schillerstadt Weimar entfernt − nicht unbedingt vom Tourismus und von den Erinnerungen an die großen deutschen Literaten leben muss. Zumal diejenigen, die gute Leistungen bringen, immer Interessenten finden. Egal, ob sie Leser oder Kunden suchen.

Name und Sitz des Unternehmens:

DMF Werkzeugbau GmbH, Nohra, Deutschland

Gründungsjahr:

1991

Geschäftsführer:

Lorenz Luczynski, Lutz Märker

Mitarbeiterzahl:

47

Kerngeschäft:

Druckguss- und Spritzgussformen

DMF Werkzeugbau

Steinbrüchenstr. 10

99428 Nohra

Deutschland

Tel +49 . 3643 . 8714-0

Fax +49 . 3643 . 8714-20

info@dmf-werkzeugbau.de

www.dmf-werkzeugbau.de

Als Fräser.

Ich möchte etwas Nachhaltiges für spätere Generationen schaffen.

Auf das Unternehmen bezogen, gibt es heute wesentlich mehr Kommunikation. Wir reden während der Arbeit mehr über die Arbeit. Der Grund dafür liegt darin, dass die einzelnen Mitarbeiter jetzt weniger Zeit für viel mehr Arbeit haben.

Beim Spazierengehen.

Ehrlichkeit, Zuverlässigkeit und Loyalität.

Unwissenheit.

Wir arbeiten so ähnlich wie eine elektrische Bandsäge.

Geschäftsführer

DMF Werkzeugbau GmbH

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com