Wer keine Kunden hat, hat keine Existenzberechtigung, sagen die Niederländer. Albert van Heugten reagiert darauf gelassen. Schließlich überzeugt er durch Produkt- und Lieferqualität.

{%CAPTION%}

Drahterodieren ist sein Leben. Das spürt man sofort, wenn man Albert van Heugten trifft. Beruht der Erfolg der Controlled Vonk Technologie B.V. (C.V.T.) aus dem niederländischen Hoogeloon also allein auf dem Naturell des Inhabers?

» Bei uns ist alles aufeinander abgestimmt: Lösungsfindung, Erodiermaschinen, Logistik. «

Van Heugten, ein bekennender Workaholic, lacht: „Nicht nur, ebenso wichtig ist unsere Unternehmensphilosophie. Sie zielt auf höchste Qualität bei sehr kurzen Durchlaufzeiten und auf pünktliche Lieferungen. Das sind keine leeren Worte, denn bei uns ist alles aufeinander abgestimmt, von der Lösungsfindung über die Erodiermaschinen von Mitsubishi Electric bis hin zur Logistik.“

Das gilt auch für den Service, den C.V.T. bei der Auftragsbearbeitung bietet. Dazu gehört es, offen gegenüber Kundenwünschen zu sein, zugleich aber ganzheitlich zu denken und auf Optimierungsmöglichkeiten hinzuweisen. Albert van Heugten öffnet auf seinem PC-Bildschirm das Foto einer kleinen Spirale aus der Röntgentechnik, die er aus dem hochfesten MetallMolybdän gefertigt hat. „Wir beraten hinsichtlich der Machbarkeit eines Bauteils. Vor allem prüfen wir, ob sich mit dem vorgegebenen Werkstoff die Schnittqualität erreichen lässt, die den Ansprüchen genügt. Andernfalls empfehlen wir einen Materialwechsel.“

{%CAPTION%}

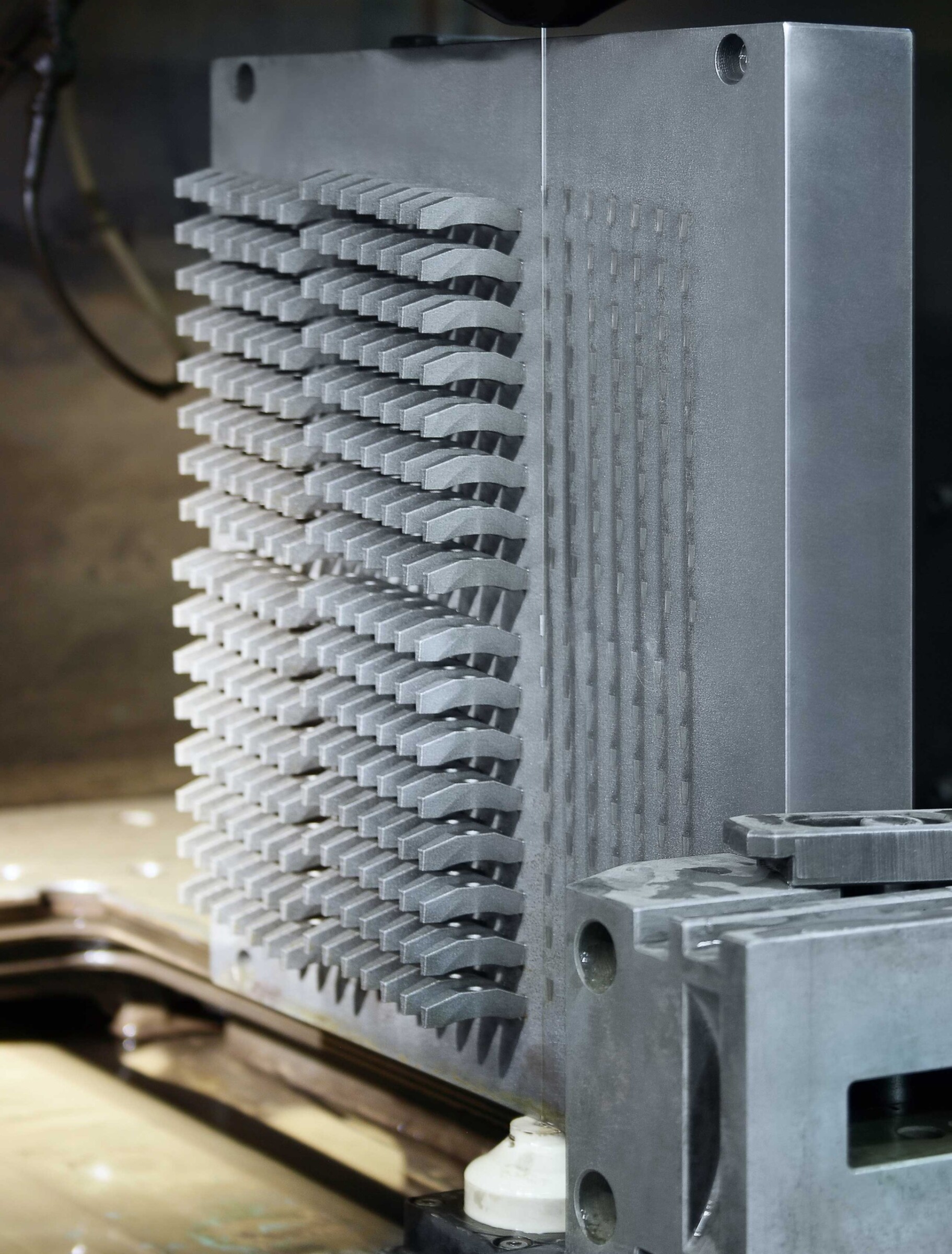

Van Heugten zeigt außerdem stets die wirtschaftlichste Lösung für ein Produkt auf. In der Regel erweist sich das Drahterodieren, bezogen auf das Aufgabenspektrum von C.V.T., als schnellstes und ökonomischstes Verfahren. Ein Grund dafür ist auch, dass man die Teile beim Drahterodieren, im Gegensatz zum Lasern, stapeln kann.

Zu unserer Flexibilität tragen die B-Achsen der FA10-S Advance und der PA20 bei

Anhand dreidimensionaler CAD-Daten beleuchtet Albert van Heugten die Vielfalt an Produkten, die man mit der Erodiertechnik herstellen kann. „Sollte es in Ausnahmefällen kostengünstiger sein, zu lasern, zu fräsen oder zu ätzen, verzichten wir auf den Auftrag und raten zu der preiswerteren Methode. Langfristig zahlt sich ehrliche Beratung aus, weil die Kunden dadurch Vertrauen gewinnen. Ein Vorteil, von dem letztlich der Produktionsstandort Westeuropa profitiert.“ Doch damit nicht genug: C.V.T. teilt sein Know-how auch mit anderen Drahterodierern.

{%CAPTION%}

Wettbewerbsnachteile erwartet van Heugten deshalb nicht, da er auf gewisse Marktbereiche spezialisiert ist. Wer sich als kompetenter Erodierer am Markt positionieren möchte, muss nach Ansicht von C.V.T., neben tief greifenden Erfahrungen in Erodierprozessen, fundierte Kenntnisse über die Maschinen und Aufspannmöglichkeiten vorweisen können. Van Heugten legt ein erodiertes Werkstück auf den Besprechungstisch, das er auf eine Aufspannung geklebt und darauf vermessen hat. „Es war unsere Idee, in diesem Fall Kleber zu verwenden. Spannt man falsch auf, entstehen eventuell Spannungen im Werkstück, die die Qualität des Bauteils mindern oder es sogar zerstören.“ Als weiteres Beispiel für seine Kreativität holt der engagierte Drahterodierer eine runde Elektrode aus einer Vitrine. Ihren Rand hat er nach dem Erodieren manuell hochgebogen und das Teil dadurch in die gewünschte Form gebracht.

{%CAPTION%}

Um Albert van Heugtens Ideen umsetzen zu können, ist auch ein entsprechender Maschinenpark erforderlich. Seit sechs Jahren arbeitet er mit Drahterodiersystemen von Mitsubishi Electric und ist damit voll zufrieden. Er fährt mit der Spitze eines Bleistiftes die komplexen Schnitte in einer 110 x 85 x 20 Millimeter großen Platte ab, die er serienmäßig für die Halbleiterindustrie herstellt. „Dies ist das Produkt, das am meisten auf unserer NA1200 Essence läuft.“

Die Höchstpräzisionsmaschine verfügt über eine Advance CNC-Steuerung und Tubular-Direktantriebe, die mit einem optischen Kommunikationssystem versehen sind. Zudem ist sie mit einem digitalen Feinschlichtgenerator aus-gestattet, der Oberflächen mit Mittenrauwerten von nur 0,05 Mikrometer erlaubt. Auf dieser Maschine beträgt die Bearbeitungszeit für die Schnittplatte, bei verschiedenen Aufspannungen, 15 Stunden. In einer waagerechten Werkstückaufnahme lassen sich drei dieser Bauteile gleichzeitig erodieren, in einer senkrechten sechs. Eine Serie dieser Teile, von denen C.V.T. 400 Stück im Jahr produziert, läuft etwa 24 Stunden lang praktisch mannlos auf der NA1200 Essence. Das Unternehmen schneidet mit Draht im Durchmesser von 0,25 Millimeter. Für den letzten Schnitt verwendet es 0,1-Millimeter-Dünndraht.

Die fertige Platte besteht aus zwei Segmenten, die um einen definierten Punkt schwenken, ohne getrennt werden zu können. Albert van Heugten führt vor, wie sich die beiden Teilstücke bewegen lassen. „Wir sichern die Platte während des Transports, indem wir die Segmente fixieren. Auch das war unsere Idee.“ Er schiebt zwei Stifte in vorhandene Öffnungen. „Nach-dem unser Kunde Schrauben eindrehen wollte, haben wir als einfachste Lösung diese Stifte vorgeschlagen.“

An der NA1200 Essence, in die C.V.T. Anfang 2011 wegen fehlender Produktionskapazität investiert hat, gefallen van Heugten die schnellen Drahtwechsel, die leichte Bedienbarkeit und die gegen null tendierende Zahl der Störungen. Vorteile, die Vertrauen schaffen und ihm ein gutes Gefühl hinsichtlich seiner zugesagten Liefertermine vermitteln.

Neben der NA1200 Essence findet man bei C.V.T. mit je einer FA10-S Advance, PA20 und PX05 weitere Drahterodiersysteme von Mitsubishi Electric. Die FA10-S Advance setzt der Betreiber für Standardanwendungen ein. Da sie der NA1200 Essence im Hinblick auf Bedienung und Genauigkeit ähnelt, kann C.V.T. mit seinen Werkstücken rasch auf die jeweils andere Maschine ausweichen. Daraus resultiert eine sehr flexible Fertigung, die beispielsweise in der Lage ist, zwischendurch einen zusätzlichen Auftrag zu bearbeiten. Albert van Heugten stellt eine Spiralfeder auf den Tisch. „Zu unserer Flexibilität tragen ebenso die B-Achsen der FA10-S Advance und der PA20 bei, mit deren Hilfe wir solch eine Feder produzieren können.“

Der Markt honoriert das Konzept des Unternehmens, das ergänzend zum Drahterodieren die Dienstleistungen Messen, Strahlen und Ultraschallreinigung anbietet. Sowohl in den Niederlanden und in Belgien, auf die rund 50 beziehungsweise 30 Prozent des Umsatzes im Jahr entfallen, als auch in Deutschland und der Schweiz weiß man die Qualitäten von C.V.T. zu schätzen. Van Heugten lehnt sich entspannt in seinem Stuhl zurück. „Die Zufriedenheit unserer Kunden, die vornehmlich aus der Halbleiterindustrie, der Medizintechnik und dem Maschinenbau stammen, ist allein schon daran messbar, dass bisher keiner von ihnen zu einem Wettbewerber gewechselt ist.“

C.V.T. muss nicht einmal akquirieren. Potenzielle Kunden kommen über das Internet und durch Mund-zu-Mund-Propaganda auf Albert van Heugten zu. Eine komfortable Situation, die ihn gelassen in die Zukunft blicken lässt.

Name und Sitz des Unternehmens:

Controlled Vonk Technologie B.V.

Niederlande

Gründungsjahr:

2002

Geschäftsführer:

Albert van Heugten

Mitarbeiterzahl:

1

Kerngeschäft:

80 Prozent des Umsatzes entfallen auf die Halbleiterindustrie und den Maschinenbau, der Rest wird in der Medizintechnik generiert

Controlled Vonk Technologie B.V.

Groenstraat 5A

5528 Hoogeloon

Niederlande

Tel +31 . 497 . 541040

Fax +31 . 497 . 540205

info @ cvtbv.nl

C.V.T. ist Spezialist für hochwertige und präzise Teile. Das bezieht sich sowohl auf Prototypen als auch auf die Serienfertigung.

Im Werkzeugbau. Nach meiner Ausbildung habe ich alle Bearbeitungsformen durchlaufen, also Drehen, Fräsen, Schleifen, Rundschleifen und schließlich Drahterodieren.

Zufriedene Kunden und etwas zu realisieren, das eigentlich unmöglich ist.

Heute teile ich meine Kenntnisse mit einem Mitarbeiter. Früher habe ich acht Jahre lang alleine gearbeitet.

Im Krisenjahr 2009, als wir sehr wenig Arbeit hatten, habe ich die Konstrukteure potenzieller Kunden angesprochen, um die Möglichkeiten und Vorteile des Drahterodierens zu erläutern. Das ist sehr erfolgreich gewesen.

Ich bin ein Workaholic und habe viel Spaß daran. Entspannen kann ich aber auch beim Lesen und im Urlaub.

Ehrlichkeit und Offenheit hinsichtlich ihrer Bearbeitungen. Man sollte sein Wissen nicht für sich behalten. Ein Know-how-Transfer ist wichtig, weil er die gesamte Wirtschaft voranbringt. Außerdem kommen die Chinesen dann nicht gegen die Europäer an.

Ich säge komplexe Figuren elektronisch aus.

Geschäftsführer

Controlled Vonk Technologie B.V.

Sein erstes Unternehmen hat Albert van Heugten 1991 gegründet. Nach zweieinhalb Jahren mit zwei Mitarbeitern hat er den Betrieb verkauft, ist ihm aber als Direktor treu geblieben. Damals hat er mit zuletzt 13 Beschäftigten die Dienstleistungen Erodieren und mechanisches Bearbeiten, wie Drehen und Fräsen, angeboten. Aus diesem Unternehmen heraus ist er im Januar 2002 mit der Controlled Vonk Technologie B.V. gestartet. Das Motiv: Der Funke, für den das Wort „Vonk“ in der Firmierung steht, ist auf van Heugten übergesprungen und hat ihn veranlasst, ganz auf Erodiertechnik zu setzen.

Albert van Heugten

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com