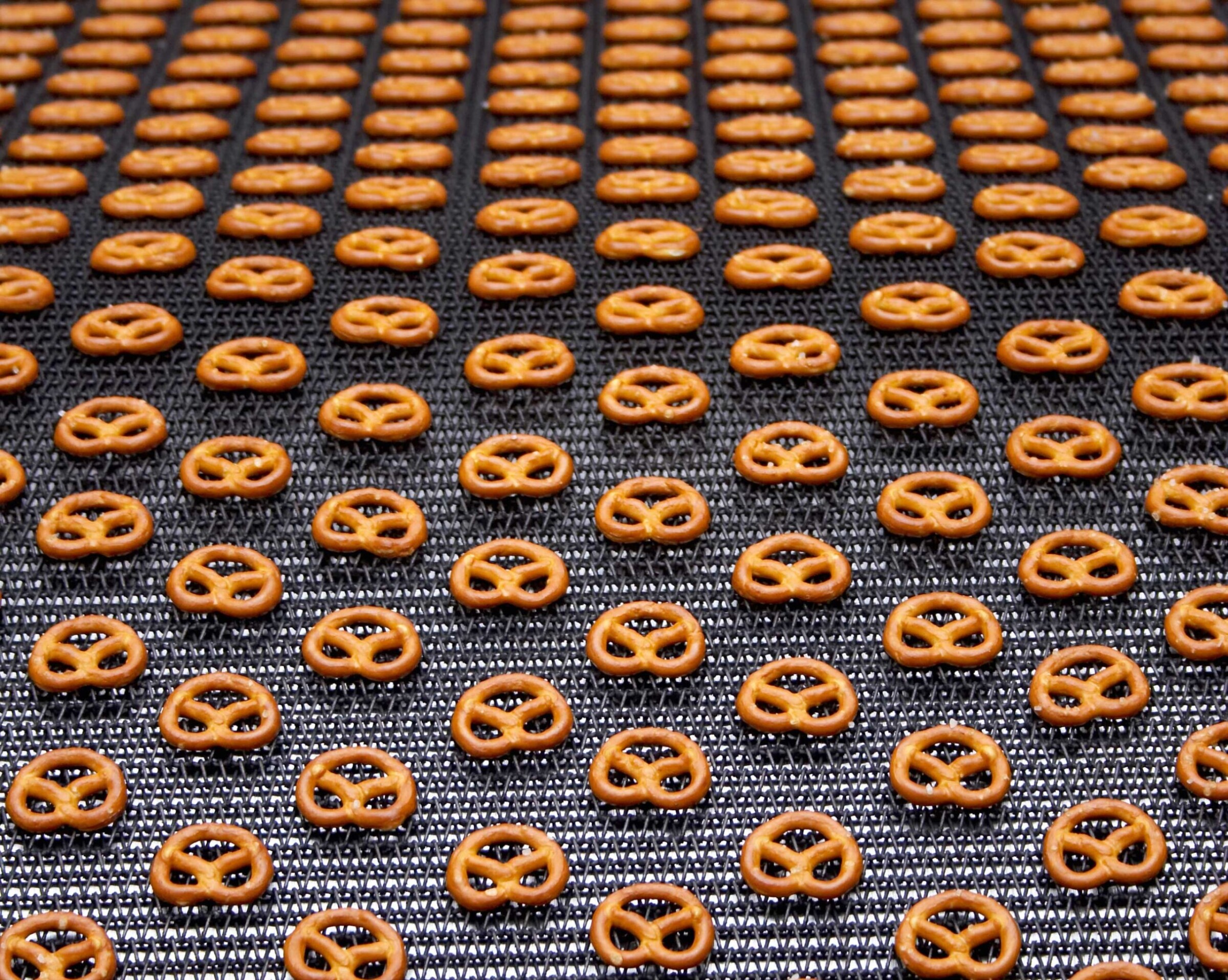

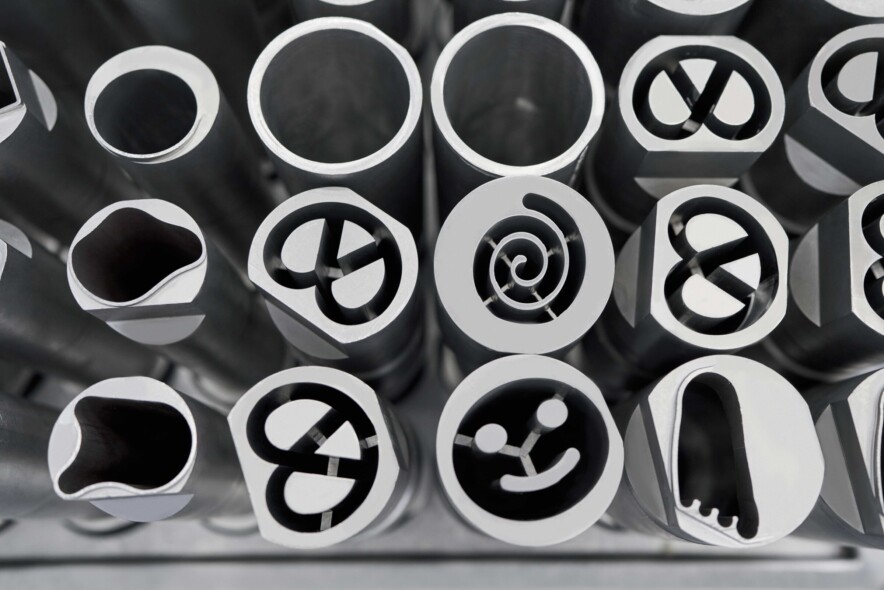

Designer-Food ist in aller Munde. Um Fleisch-, Wurst- und Teigwaren mit fantasievollen Formen produktiv herstellen zu können, entwickelt und produziert die Albert Handtmann Maschinenfabrik im schwäbischen Biberach automatisierte Füll-, Portionier- und Verpackungsmaschinen. Zum Fertigen der komplexen Geometrien und Konturen für die Formwerkzeuge ist das Drahterodieren unverzichtbar.

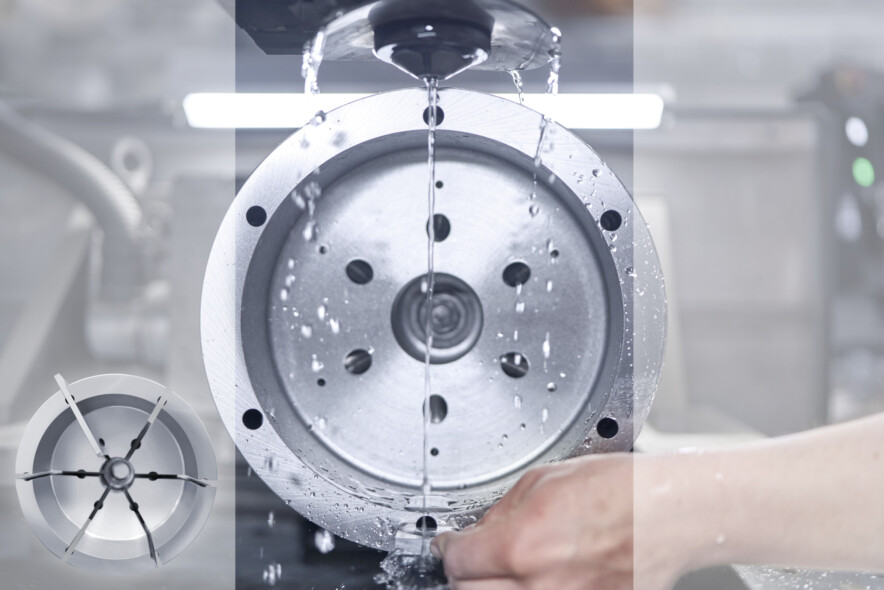

In Pumpenrotoren aus rostfreier Stahllegierung lassen sich 2 bis 4 mm schmale, bis zu 120 mm tiefe Nuten allein mit dem Draht erodieren.

Die Albert Handtmann Maschinenfabrik GmbH & Co. KG in Biberach an der Riss gilt als weltweit führender Hersteller ausgereifter Maschinen für die Fleisch- und Teigverarbeitung. Wie Georg Briegel, Produktionsleiter in Biberach, stolz berichtet, bewähren sich Maschinen von Handtmann täglich in aller Welt beim Herstellen von Wurst- und Teigwaren: „Vom kleinen Metzger und Bäcker auf dem Lande bis hin zu überregional arbeitenden Fleisch- und Backwarenfabriken arbeiten eine Vielzahl an Betrieben der Lebensmittelbranche mit unseren modular aufgebauten, flexibel auf individuelle Forderungen und Bedarfe konfigurierbaren Maschinen. Auch Tiernahrung wird auf unseren Maschinen produziert.“

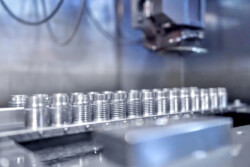

Zum automatisierten Zuführen, Portionieren, Dosieren, Füllen und Verpacken von Teig und Wurstmassen produziert Handtmann modulare Maschinen.

Zum Funktionsprinzip der Maschinen sagt er weiter: „Stets geht es darum, pastöse Lebensmittel, zum Beispiel Brot- oder Pizzateig, Fleisch- und Wurstmassen, zuzuführen, zu dosieren, zu portionieren, zu umhüllen und schließlich zu verpacken.“ Dabei fokussiert der Maschinenhersteller Handtmann vor allem auf hoch produktive, weitgehend automatisierte Abläufe. Nur so lassen sich die Lebensmittel in den heute benötigten großen Mengen wirtschaftlich und ausreichend schnell herstellen. Als Beispiel nennt Georg Briegel Räucherwurst, die unter anderem in Discountmärkten und in Tankstellen angeboten wird. „Die Wurstmasse exakt dosiert in Därme zu pressen, die Wurstenden zu verschließen und die Würste einzeln oder zu mehreren attraktiv zu verpacken ist in Mengen von einigen hunderttausend Würsten täglich manuell nicht zu bewältigen. Das können allein unsere ausgereiften, verketteten Maschinen leisten.“ So sorgt die besonders innovative Technologie von Handtmann auch dafür, dass Wurstwarenhersteller minütlich bis zu 3600 der in Deutschland sehr beliebten ‚Wienerle‘ auf 0,5 g Wurstmasse genau stopfen, verschließen und verpacken können.

Wie Joachim Haller, Abteilungsleiter Werkzeugbau und Prototypen bei Handtmann, erläutert, benötigt man für die Lebensmittelmaschinen eine Vielzahl an Bauteilen aus chemisch gut beständigen Werkstoffen. Das betrifft vor allem hochlegierte und korrosionsbeständige Stähle, aber auch Nickelguss. Zu fertigen sind unterschiedliche Komponenten, die jeweils in die Füll-, Portionier- und Schneidmaschinen eingebaut werden. „Zahlreiche Bauteile können wir ausschließlich mit dem Draht erodieren. Dazu gehören zum Beispiel sogenannte Gabeln für unsere Drahtschneidestationen. In die auf 60 HRC gehärteten Stahlteile sind tiefe Bohrungen mit nur 0,3 bis 0,6 mm Durchmesser einzubringen“, berichtet Fabian Ruf, NC-Programmierer bei Handtmann in Biberach. Weiter zeigt er Pumpenrotoren für Flügelzellenpumpen. Diese Bauteile haben je nach Variante etwa 200 bis 300 mm Durchmesser. In ein Drehteil sind radial sternförmig bis zu 120 mm tiefe und nur etwa 4 bis 8 mm schmale Nuten einzubringen.

Hoch produktive und automatisierte Abläufe.

Die Pumpenrotoren bestehen aus einer rostfreien Stahllegierung, zum Beispiel Werkstoff Nr. 1.4301. In den Nuten gleiten die Flügel, die in Verbindung mit dem Antrieb und dem unrunden Gehäuse der Pumpe durch Volumenänderung der einzelnen Pumpenkammern dafür sorgen, dass die pastösen Wurst- oder Teigmassen gefördert werden. Wie Rudolf Renz, Leiter Werkzeugbau bei Handtmann, bestätigt, lassen sich solche Geometrien allein durch Drahterodieren fertigen.

Bis zu 30 Werkstücke bedienerlos über Nacht erodieren

Geometrien mit diesen extrem großen Verhältnissen von Tiefe zu Breite speziell in harten oder gehärteten Werkstoffen zu fräsen und zu schleifen sei nicht realisierbar. „Deshalb haben wir bereits im Jahr 2012 in eine Drahterodiermaschine FA20 von Mitsubishi Electric investiert“, erläutert er. Zuvor hatten die Biberacher Maschinenbauer mit einem auf Erodieren spezialisierten Zulieferbetrieb zusammengearbeitet. Dazu berichtet Georg Briegel: „Auf längere Sicht vermissten wir die für uns so wichtige Flexibilität. Häufig mussten wir auf einzelne Bauteile unnötig lange warten. Die daraus bedingten Verzögerungen bei den Lieferzeiten für unsere Maschinen wollten wir nicht länger hinnehmen. Deshalb haben wir die Technologie Drahterodieren ins Haus geholt und uns selbst das nötige Know-how geschaffen.“ Rudolf Renz fügt hinzu: „Die Maschine FA20 hat sich bestens bewährt. „Sie ist einfach programmierbar und äußerst zuverlässig.“ Da der Bedarf an komplexen Bauteilen stetig zugenommen hat, haben sich die Biberacher Maschinenbauer im Jahr 2021 entschieden, in eine weitere Drahterodiermaschine zu investieren.

Vor allem wegen der technologischen Vorteile nutzen die Werkzeugbauer bei Handtmann das Fertigungsverfahren Drahterodieren. Mit ihm kann man ein sehr breites Spektrum an Bauteilgeometrien fertigen. Zudem arbeiten die Maschinen zuverlässig unbeaufsichtigt über lange Zeiträume und somit wirtschaftlich – trotz langer Bearbeitungszeiten.

Viele funktionsentscheidende Bauteile für unsere Füll- und Portioniermaschinen lassen sich allein

durch Drahterodieren fertigen.

Fabian Ruf, NC-Programmierer bei Handtmann

„Da wir für jede unserer Füll- und Portioniermaschinen etwa sechs bis zehn Bauteile drahterodieren, haben wir unsere bestehende FA20 mit einer Drahterodiermaschine MV 4800 R ergänzt. In ihrem großen Arbeitsraum können wir zum einen große Bauteile, zum anderen auch mehrere kleinere Bauteile aus einem größeren Block oder einer Platte schneiden. Somit arbeiten wir sehr viel flexibler“, berichtet Rudolf Renz. So schaffen es die Spezialisten in Biberach, bis zu 30 Werkstücke in einer Mehrfachaufspannung über Nacht bedienerlos zu fertigen. Um dies zu bewältigen, verfügt die MV4800R über eine Drahtstation für einen auf 20 kg schwere Drahtrollen erweiterten Drahtvorrat. Als äußerst vorteilhaft erweist sich beim bedienerlosen Fertigen die automatische Drahteinfädelung der MV4800 R. „Sogar bis 120 mm tief im Wasserbad fädelt die Maschine den Draht nach einem Bruch direkt in den Schneidspalt zuverlässig wieder ein. Das trägt wesentlich dazu bei, dass wir hoch flexibel und besonders wirtschaftlich die benötigten Bauteile fertigen können“, erläutert Joachim Haller.

Flexibel und wirtschaftlich fertigen.

Inzwischen profitieren die Maschinenhersteller in Biberach zunehmend von den weitreichenden, universellen Bearbeitungsmöglichkeiten auf der Drahterodiermaschine MV4800R. Die Maschine ist mit einer stabilen und großen B-Achse (Teilapparat) ausgestattet. „Das ermöglicht uns, sehr kurzfristig entsprechend einem aktuellen Trend in der Lebensmittelbranche zu agieren. Derzeit wollen viele Händler originelle und kreative Lebensmittel unter dem Begriff Design-Food anbieten. Dazu gehören Wurst- und Teigwaren mit symbolischen Geometrien, etwa in Herz-, Stern- oder Brezelform oder als stilisierter Tannenbaum“, sagt Produktionsleiter Georg Briegel.

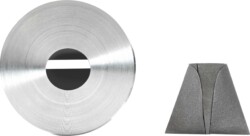

Gabeln aus gehärtetem Stahl (60 HRC)

Die zum Formen der Wurst- und auch Teigwaren erforderlichen Formen entstehen auf der Drahterodiermaschine MV4800R. Aus bis zu 120 mm langen Rundstäben wird eine konische Innengeometrie geschnitten. Diese geht von einer zylindrischen Bohrung an einem Ende des Rundstabs in die gewünschte Geometrie – zum Beispiel eine Brezel-, Stern- oder Herzform – am anderen Ende des Rundstabs über. Durch diese formgeschnittenen Rohre werden auf den Portioniemaschinen die Wurst- und Teigmassen als Strang gepresst, geschnitten und vorgelegt. Wie Fabian Ruf hervorhebt, haben sich die Spezialisten in Biberach das dafür erforderliche Know-how inzwischen erarbeitet. „Vor allem die Lage und die Folge der Drahtschnitte so anzuordnen, dass die Abfallstücke (Butzen) aus den Formrohren herausfallen, deren Innenkonturen konisch mit wechselnden Geometrien geschnitten sind, fordert immer wieder spezielles räumliches Vorstellungsvermögen und eine sehr geschickte NC-Programmierung“, fügt Fabian Ruf an. Seit zwei Jahren arbeitet er mit einem externen NC-Programmiersystem NX-CAM.Dafür steht ein spezieller Postprozessor zur Verfügung. Somit lassen sich auch Freiformflächen und komplexe Geometrien, wie die ineinander übergehenden Konturen der Formrohre, problemlos programmieren.

Form für die Wurst und auch Teigwaren. Aus bis zu 120 mm langen Rundstäben wird eine konische Innengeometrie geschnitten. Diese geht in einer zylindrischen Bohrung am Ende des Stabs in die gewünschte Geometrie über.

Beim Fertigen der Konturen an den formgebenden Werkzeugen hat das Drahterodieren auf der Drahterodiermaschine MV4800R weitere Vorteile. Dazu sagt Rudolf Renz: „Wir benötigen eine hohe Oberflächengüte, damit zum einen die Wurst- und Teigmassen gut gleiten, zum anderen die Komponenten der Maschinen sich problemlos hygienisch reinigen lassen. Mit der MV 4800 R verwirklichen wir Rautiefen Rz 2 µm. Nach dem Strahlen der erodierten Konturen – zum Beispiel mit Glasperlen – ergeben sich ohne weitere Nacharbeit glänzende Oberflächen, die sämtliche Forderungen erfüllen.“

Mitsubishi Electric hat uns mit kürzesten Lieferzeiten und einem stets verfügbaren, hoch qualifizierten Service rundum überzeugt. Joachim Haller, Abteilungsleiter Werkzeugbau und Prototyp bei Handtmann

Designer-Food – originelle und kreative Lebensmittel.

ür NC-Programmierer Fabian Ruf hat sich vor allem die Steuerungstechnologie als besonders günstig erwiesen. “Die aktuelle Programmier- und Bedienoberfläche mit Touchscreen war schnell und einfach zu verstehenund zu erlernen.Hilfreich ist, dass man zwischen der bewährten und der innovativen Oberfläche umschalten kann,” berichtet er. Wegen fehlender Elektronikbauteile war zunächst der von Mitsubishi Electric vorgesehene Touchscreen nicht verfügbar. Die Spezialisten aus Ratingen haben dafür einen alternativen Bildschirm angebaut, damit die Fertigungstechniker in Biberach ihre MV4800R termingerecht erhielten und arbeiten konnten.

Dazu betont Joachim Haller: „Die ist nur ein Beispiel für den sehr guten, qualifizierten Service von Mitsubishi Electric rund um die Drahterodiermaschinen. Man erhält praxisgerechte Unterstützung und auf sämtliche Fragen von kompetenten Spezialisten fundierte Informationen und weiterführende Antworten.“

Der Glockengießer und Mechanikermeister Christoph Albert Handtmann gründet im Jahr 1873 in Biberach eine Messinggießerei. Ab dem Jahr 1954 werden in der seinerzeit gegründeten Maschinenfabrik erste Portionier-, Füll-, und Abdrehmaschinen für Wurst hergestellt.

FA20-S Advance und MV4800R Connect arbeiten einträchtig nebeneinander.

Dies bestätigt Fabian Ruf: „Speziell wegen der besonderen Geometrien für unsere Formrohre lernen wir mit der Unterstützung durch den Service von Mitsubishi Electric in Ratingen beinahe jeden Tag etwas hinzu. Ausgehend von den Standardparametern, die die Steuerung bereitstellt, optimieren wir fortlaufend die Erodierprozesse. In Verbindung mit der hohen Zuverlässigkeit der Drahterodiermaschinen ist das die beste Voraussetzung, dass wir wirtschaftlich und effizient die Vielzahl unterschiedlicher Bauteile für unsere Füll- und Portioniermaschinen fertigen können.“

Der Glockengießer und Mechanikermeister Christoph Albert Handtmann gründet im Jahr 1873 in Biberach eine Messinggießerei. Ab dem Jahr 1954 werden in der seinerzeit gegründeten Maschinenfabrik erste Portionier-, Füll-, und Abdrehmaschinen für Wurst hergestellt.

Name und Sitz des Unternehmens:

Handtmann Maschinenfabrik

GmbH Co. KG

Deutschland

Gründungsjahr:

1954

Geschäftsführer:

Harald Suchanka (Vorsitzender),

Dr. Mark Betzold,

Valentin Ulrich

Kerngeschäft:

Hersteller von Vakuumfüllern und Portioniersystemen für die Nahrungsmittelindustrie

Handtmann Maschinenfabrik

GmbH Co. KG

Hubertus-Liebrecht-Strasse 10–12

88400 Biberach a. d. Riss

Deutschland

Tel +49 7351 45 0

Fax +49 7351 45 1599

info.machines@handtmann.de

www.handtmann.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com