Sonderwerkzeuge zeichnen sich durch spezielle Geometrien und Konturprofile ihrer Schneiden aus. Um die Hartmetallschneiden zu bearbeiten, kann man zum einen speziell profilierte Schleifscheiben einsetzen, zum anderen direkt die Schneiden mit Draht erodieren. Für beide Profilbearbeitungen erweist sich eine MP1200 Connect von Mitsubishi Electric beim Werkzeughersteller Ingersoll in Haiger als besonders vorteilhaft.

Wendeplattenproduktion in der vielfältig ausgestatteten Fertigungshalle

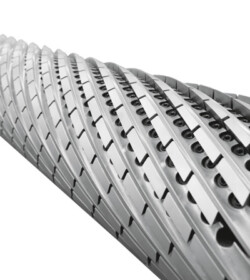

Die Ingersoll Werkzeuge GmbH in Haiger ist vor allem dafür bekannt, Sonderwerkzeuge für spezielle Branchen und ausgewählte Bearbeitungen zu konzipieren und herzustellen. Das betrifft beispielsweise bis zu 800 mm lange Wälzfräser mit etwa 300 mm Durchmesser zum Schälfräsen warm gewalzter Platten und Bleche. Dazu gehören auch Fräswerkzeuge zum Bearbeiten großer Verzahnungen, unter anderem für Windenergieanlagen.

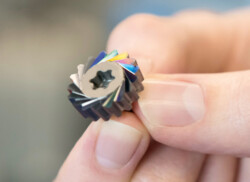

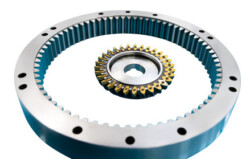

Mit Wendeplatten bestücktes Wälzschälrad

Die innen verzahnten Zahnräder haben bis zu 2000 mm Durchmesser und bis zu 150 mm breite Zähne. Dazu erläutert Nico Müller, der bei Ingersoll in Haiger die Werkzeugproduktion leitet: „Um solche Verzahnungen wirtschaftlich zu fertigen, nutzen Fertigungsbetriebe inzwischen das seit etwa 100 Jahren bekannte Wälzschälverfahren, auch als Power Skiving bezeichnet. Moderne Steuerungstechnik ermöglicht, mehrere Achsen so zu koordinieren, dass ein mit vielen profilierten Schneiden ausgeführtes Fräswerkzeug in das ringförmige Werkstück eintaucht und dabei die exakte Zahnform erzeugt.“ Die dafür erforderlichen, mit hochgenau profilierten Schneiden ausgeführten Werkzeuge entwickelt und fertigt Ingersoll in Haiger. Für kleinere Verzahnungen sind das meist Monoblockwerkzeuge aus Vollhartmetallen. Für größere Verzahnungen dagegen setzt man vorteilhaft Werkzeuge ein, die als Grundkörper aus Stahl mit eingesetzten profilierten und meist beschichteten Wendeschneidplatten aus Hartmetall ausgeführt sind. „Für die schwierig zu schleifenden Geometrien der Verzahnwerkzeuge beabsichtigte ich bereits vor etwa zwei Jahren, die Produktionsprozesse zu optimieren. Dabei kristallisierte sich heraus, dass wir vor allem das Profilieren der Schleifscheiben deutlich verbessern konnten. In Verbindung mit dem Sondermaschinenhersteller ITS in Oberndorf im Schwarzwald erkannten wir die Vorteile, die sich aus dem Drahterodieren beim Profilieren von Schleifscheiben ergeben. So ließen wir zunächst die Schleifscheiben für unsere Wälzschälfräser im Lohnauftrag bei ITS profilieren.“

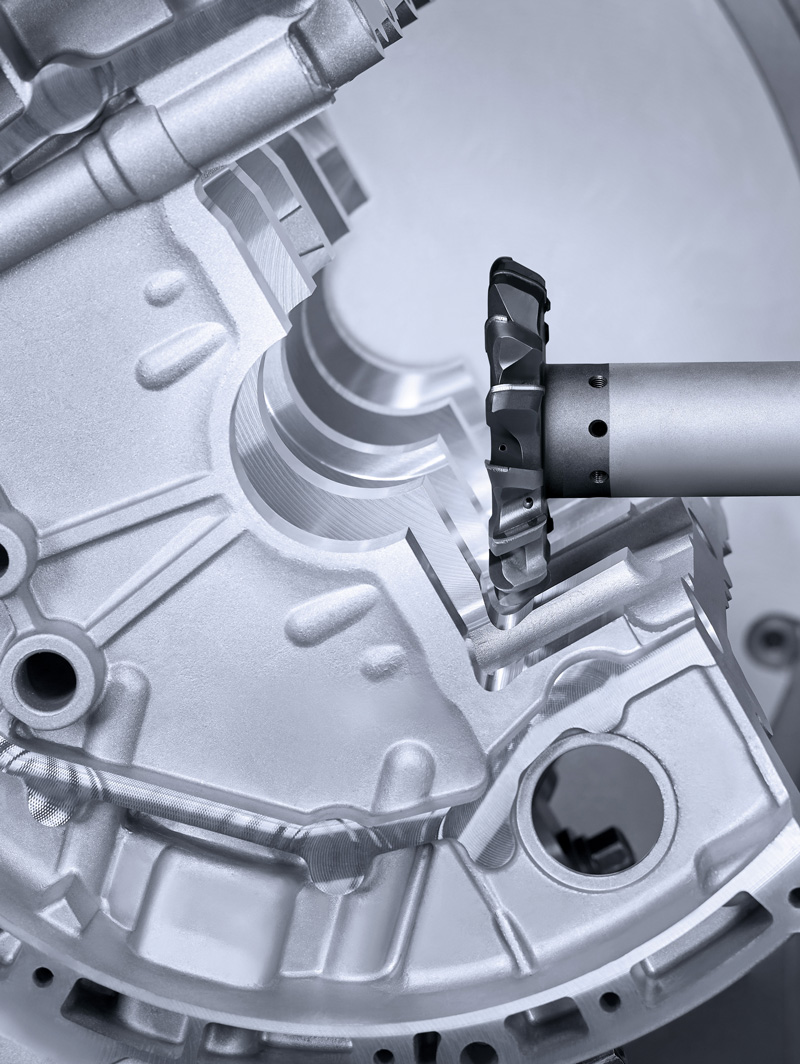

Durch den Einsatz von Hartmetall-Wendeschneidplatten können mit hohen Schnittgeschwindigkeiten große Zerspanvolumen realisiert werden.

Allerdings war das Profilieren beim Lohnfertiger in Oberndorf für Nico Müller eher unbefriedigend. „Oft gab es Verzögerungen, die Durchlaufzeiten waren mit sechs bis 15 Werktagen sehr lang. Wegen der zunehmenden Anzahl herzustellender Verzahnwerkzeuge war das hinderlich. Ich beabsichtigte, die Flexibilität und die Prozesssicherheit in der Produktion in Haiger wesentlich zu optimieren.

Kleinformatiges Wälzschälrad aus Vollhartmetall

“ Rasch hatte Nico Müller die Verantwortlichen beim Werkzeughersteller überzeugt, dass dies nur mit einer Investition in eine Drahterodiermaschine gelingt. Er berichtet weiter: „Aus den Gesprächen mit den Spezialisten bei ITS waren wir überzeugt von den Vorteilen der Drahterodiermaschine von Mitsubishi Electric mit Drehachse im Arbeitsraum. So gab es für mich keine Alternative zu dieser Technologie. Die nunmehr bei uns installierte EDM-Dress 1200P mit Rotierspindel kann ich mit gutem Gewissen als mein Baby bezeichnen.“

Aus den Gesprächen mit den Spezialisten bei ITS waren wir überzeugt von den Vorteilen der Drahterodiermaschine von Mitsubishi Electric mit Drehachse im Arbeitsraum. So gab es für mich keine Alternative zu dieser Technologie.

Nico Müller, Leiter der Werkzeugproduktion

Unter den zahlreichen Fräs- und Schleifmaschinen in der Produktionshalle bei Ingersoll mutet die Drahterodiermaschine MP1200 Connect eher exotisch an.  Doch nach nur wenigen Wochen ist sie für die Maschinenprogrammierer und -bediener zu einer selbstverständlichen Ergänzung des Fertigungsspektrums geworden. Dazu sagt Jens Jäger, der sich als Programmierer und Bediener der Werkzeugschleifmaschinen in die Technologie Drahterodieren eingearbeitet hat: „Wir waren für zwei Tage bei einem Training bei Mitsubishi Electric in Ratingen. Diese Schulung zu grundsätzlichen Eigenschaften der Technologie sowie zum Programmieren und Bedienen der Maschinen war rundum ausreichend. Bereits vom ersten Tag an konnten wir auf unserer MP1200 Connect produktiv arbeiten. Alle weiteren Details haben wir uns autodidaktisch angeeignet. Dabei unterstützt hervorragend die zeitgemäße CNC-Steuerung. Am Touchscreen zeigt sie die erforderlichen Eingabefelder und gibt geeignete Parametergrenzen vor. Innerhalb weniger Schritte kann man am integrierten CAD die benötigte Kontur vorgeben und mit den Parametern zum Drahterodieren verknüpfen. So generieren wir schnell und einfach für die zu profilierenden Schleifscheiben die NC-Programme.“ Auch mit der fortlaufenden Betreuung und dem Service von Mitsubishi Electric sind Nico Müller und Jens Jäger rundum sehr zufrieden. Dazu sagt Nico Müller: „Ergeben sich im Betrieb offene Fragen oder hakt es mal bei einer Funktion, die unsere Fachkräfte erstmalig nutzen, erreichen wir per Telefon oder E-Mail stets innerhalb kürzester Zeit einen qualifizierten Ansprechpartner bei Mitsubishi Electric in Ratingen. Er klärt mit Sachverstand die Details und gibt uns zuverlässig die richtigen Anweisungen. Er erläutert verständlich die optimalen Programmier- und Bedienschritte. So können wir uns darauf verlassen, dass unsere MP1200 Connect stets produktiv arbeitet und wir unnötige Stillstandszeiten vermeiden.“

Doch nach nur wenigen Wochen ist sie für die Maschinenprogrammierer und -bediener zu einer selbstverständlichen Ergänzung des Fertigungsspektrums geworden. Dazu sagt Jens Jäger, der sich als Programmierer und Bediener der Werkzeugschleifmaschinen in die Technologie Drahterodieren eingearbeitet hat: „Wir waren für zwei Tage bei einem Training bei Mitsubishi Electric in Ratingen. Diese Schulung zu grundsätzlichen Eigenschaften der Technologie sowie zum Programmieren und Bedienen der Maschinen war rundum ausreichend. Bereits vom ersten Tag an konnten wir auf unserer MP1200 Connect produktiv arbeiten. Alle weiteren Details haben wir uns autodidaktisch angeeignet. Dabei unterstützt hervorragend die zeitgemäße CNC-Steuerung. Am Touchscreen zeigt sie die erforderlichen Eingabefelder und gibt geeignete Parametergrenzen vor. Innerhalb weniger Schritte kann man am integrierten CAD die benötigte Kontur vorgeben und mit den Parametern zum Drahterodieren verknüpfen. So generieren wir schnell und einfach für die zu profilierenden Schleifscheiben die NC-Programme.“ Auch mit der fortlaufenden Betreuung und dem Service von Mitsubishi Electric sind Nico Müller und Jens Jäger rundum sehr zufrieden. Dazu sagt Nico Müller: „Ergeben sich im Betrieb offene Fragen oder hakt es mal bei einer Funktion, die unsere Fachkräfte erstmalig nutzen, erreichen wir per Telefon oder E-Mail stets innerhalb kürzester Zeit einen qualifizierten Ansprechpartner bei Mitsubishi Electric in Ratingen. Er klärt mit Sachverstand die Details und gibt uns zuverlässig die richtigen Anweisungen. Er erläutert verständlich die optimalen Programmier- und Bedienschritte. So können wir uns darauf verlassen, dass unsere MP1200 Connect stets produktiv arbeitet und wir unnötige Stillstandszeiten vermeiden.“

Einspannen der Schleifscheibe in die ITS-Spindel im geräumigen Arbeitsraum der MP1200 Connect

Profilierte Schleifscheibe mit DataMatrix-Code

Wie Nico Müller berichtet, sei die MP1200 Connect nur zu einem Teil der tatsächlich nutzbaren Zeit damit ausgelastet, Schleifscheiben zu profilieren. „Beim Profilieren der Schleifscheiben fokussierten wir zunächst darauf, flexibler zu arbeiten. Zudem war unser Bestreben, eine für die Qualität unserer Werkzeuge entscheidende Technologie selbst zu beherrschen und zu überwachen. Rein wirtschaftliche Aspekte in Bezug auf die Amortisation der MP1200 Connect standen eher im Hintergrund“, führt er aus. Doch innerhalb kürzester Zeit erkannten die Fachkräfte in Haiger, dass man mit dem Drahterodieren eine deutlich weiter ausbaufähige Technologie nunmehr im Haus hatte.

Speziell auf Kundenwünsche angepasster Abwälzfräser

So werden inzwischen komplexe Schneiden aus Hartmetall direkt mit Draht erodiert. Dazu erläutert Nico Müller: „Ein Auftrag für zunächst Prototypen und eine Vorserie Wälzschälwerkzeuge für besonders große Verzahnungen beinhaltet, dass wir etwa 200 mm lange, 60 mm breite und 8 mm dicke Hartmetallschneidplatten mit einem geschwungenen Schneidenprofil fertigen müssen. Besondere Forderung ist, dass die Schneide über die gesamte Länge auf +/- 5 µm formgenau gefertigt sein muss.“ Diese Schneidplatten bearbeiten die Spezialisten in Haiger direkt auf der MP1200 Connect.

Zunächst waren allerdings die Genauigkeiten nicht zu verwirklichen. Doch Jens Jäger konnte in Zusammenarbeit mit den Servicespezialisten von Mitsubishi Electric innerhalb kurzer Zeit einen optimalen Schneidprozess verwirklichen. „Die kompetenten Servicespezialisten empfahlen, einen dünneren Draht zu verwenden sowie einige spezielle Parameter beim Drahterodieren über die Profillänge einzustellen.

Ingersoll Wälzfräser bestehen aus einzelnen Segmenten, die durch hochgenaue Kreuznuten positioniert werden.

Damit können wir nunmehr die Schneidplatten sogar noch genauer als gefordert in Abmessungen und Formtreue problemlos bearbeiten“, fügt Jens Jäger an. Um kleine Serien möglichst bei gleichbleibender Genauigkeit und Prozesssicherheit mit dem Draht zu erodieren, haben die Fachkräfte im Arbeitsraum der MP1200 Connect eine individuelle Spannvorrichtung aufgebaut. Damit hatten sie ein weiteres Anwendungsfeld für die Drahterodiermaschine MP1200 Connect erkannt. In den nicht zum Profilieren von Schleifscheiben benötigten Arbeitszeiten fertigen sie inzwischen immer wieder Bauteile für spezielle Vorrichtungen und andere Betriebsmittel.

Die Spezialisten von Ingersoll schätzen die bedienerfreundliche Steuerung der MP1200 Connect.

Dazu sagt Nico Müller: „Mit dem Drahterodieren haben wir eine innovative und ausgereifte Technologie im Haus, von der wir umfassend profitieren können. Da die Maschine über lange Zeit ohne Bediener unbeaufsichtigt zuverlässig arbeitet, können wir sie gewissermaßen ‚en passant‘ gewinnbringend einsetzen. Indem wir Betriebsmittel und auch Ersatzteile inzwischen selbst fertigen, tragen wir mit der MP1200 Connect zusätzlich dazu bei, in der Produktion flexibler und wirtschaftlicher zu arbeiten. Zudem optimieren wir den wirtschaftlichen Einsatz der Drahterodiermaschine, da sie über längere Zeiten produktiv arbeitet.“ Somit haben die Werkzeughersteller in Haiger neben dem anfänglich eng umrissenen Einsatzfeld der MP1200 Connect nunmehr weitreichende Chancen auf ein hochgenaues Fertigen eines nahezu unbegrenzten Spektrums an Bauteilen entwickelt.

Die nunmehr bei uns installierte EDM-Dress 1200P mit Rotierspindel kann ich mit gutem Gewissen als mein Baby bezeichnen.

Nico Müller, Leiter der Werkzeugproduktion

Gründungsjahr

Gründungsjahr

1961

Mitarbeiter

500, davon 250 in der Produktion am Stammsitz in Haiger

Geschäftsführer

Armin Engelhardt

Kerngeschäft:

Standard-Bohr- und Fräswerkzeuge aus Hartmetall, wie Schaft-, Walzenstirn-, WSP-, Dreh-, Stech-, Gewindewerkzeuge sowie entsprechend den Forderungen von Fertigungsbetrieben individuell entwickelte Sonderwerkzeuge für die Branchen Automotive, Gleis- und Schienenfahrzeugbau, Energieexploration, -erzeugung, und -verteilung, alternative Energiegewinnung sowie Werkzeug- und Formenbau, speziell Verzahnungsfräser

Kalteiche-Ring 21-25

35708 Haiger

Deutschland

Tel: +49 2773 742 0

info@ingersoll-imc.de

Ingersoll Werkzeuge GmbH ist der Spezialist für extrem weich schneidende Fräswerkzeuge in Standard- und Sonderausführung. Zusammen mit den sehr erfolgreichen Lösungen für die Schwerzerspanung und der projektorientierten Entwicklung von speziellen Werkzeuglösungen bietet Ingersoll Werkzeuge ein umfassendes Technologie-Potenzial, das von den unterschiedlichsten Branchen genutzt wird, wie:

• Automobilindustrie

• Luft- & Raumfahrt

• Schienenbearbeitung

• Schiffbau

• Windkraft

Wie beurteilen Sie die aktuelle Situation der produzierenden Industrie, speziell der spanenden Fertigung in Deutschland?

Nico Müller: Wir sind aktuell mit zunehmenden Restriktionen konfrontiert. So sind die Kosten für Energie, speziell für Strom, in den letzten beiden Jahren erheblich gestiegen. Wir rechnen damit, dass aufgrund wirtschaftspolitischer Entscheidungen diese Kosten weiter steigen. Zudem wird es schwieriger, geeignetes Personal für eine Fertigung in zwei- oder sogar dreischichtigem Betrieb zu finden. Wir müssen mit einem stetig wachsenden Anteil an Personalkosten kalkulieren. Um das zu vermeiden, werden wir – wie auch andere Unternehmen – die Produktion weiter automatisieren, zum Beispiel mit Robotern, Be- und Entladeeinrichtungen sowie innerbetrieblichen Transportsystemen. Darüber hinaus werden wir uns weiter spezialisieren auf Sonderwerkzeuge und die Entwicklung kompletter Zerspanungsprozesse, da wir bei Standardwerkzeugen mit einem zunehmenden Wettbewerb von Herstellern aus Asien rechnen.

Nico Müller: Wir sind aktuell mit zunehmenden Restriktionen konfrontiert. So sind die Kosten für Energie, speziell für Strom, in den letzten beiden Jahren erheblich gestiegen. Wir rechnen damit, dass aufgrund wirtschaftspolitischer Entscheidungen diese Kosten weiter steigen. Zudem wird es schwieriger, geeignetes Personal für eine Fertigung in zwei- oder sogar dreischichtigem Betrieb zu finden. Wir müssen mit einem stetig wachsenden Anteil an Personalkosten kalkulieren. Um das zu vermeiden, werden wir – wie auch andere Unternehmen – die Produktion weiter automatisieren, zum Beispiel mit Robotern, Be- und Entladeeinrichtungen sowie innerbetrieblichen Transportsystemen. Darüber hinaus werden wir uns weiter spezialisieren auf Sonderwerkzeuge und die Entwicklung kompletter Zerspanungsprozesse, da wir bei Standardwerkzeugen mit einem zunehmenden Wettbewerb von Herstellern aus Asien rechnen.

Ergänzung des Fertigungsspektrums: die MP1200 Connect mit ITS-Spindel

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com