„Wie können wir unsere Kunden weiterentwickeln und damit letztendlich auch uns selbst?“ Diese Fragestellung prägt schon seit Langem das Wachstum der PTM Präzisionsteile GmbH Meiningen – und führte schließlich zu der Entscheidung, den Maschinenpark um eine Drahterodiermaschine MV2400R Connect sowie eine Erodierbohrmaschine start 43Ci zu erweitern.

„Wir haben als reiner Zerspanungsbetrieb begonnen“, beschreibt Geschäftsführer Thomas Wald die Anfänge der PTM Präzisionsteile GmbH Meiningen. Der Fokus liegt bis heute auf komplexen und anspruchsvollen Dreh- und Frästeilen, die der Lohnfertiger nach Kundenzeichnung anfertigt. 1994 von ehemaligen Mitarbeitern der Firma Robotron gegründet, konnte PTM schnell Auftraggeber aus den Bereichen der Medizin-, Laser- und Messtechnik gewinnen. „Für diese Kunden war es sinnvoll, unser Leistungsportfolio auszubauen“, erzählt Wald – die anfangs zitierte Frage stets im Blick. So wurde der Maschinenpark an Dreh- und Fräsmaschinen durch eine Galvanikanlage zum Eloxieren von Aluminium erweitert In den folgenden Jahren wurden verschiedene Dienstleistungen wie die Baugruppenmontage, eine Feinstreinigung oder das Laserbeschriften von Bauteilen ergänzt. „So haben wir eine starke Vernetzung verschiedener Fertigungsverfahren und Dienstleistungen, womit wir uns sehr deutlich von klassischen Anbietern von Dreh- und Fräsdienstleistungen differenzieren. Vor allem die Oberflächenbehandlung im eigenen Haus wissen die Kunden zu schätzen, weil dadurch kurze Durchlaufzeiten und eine hohe Qualität sichergestellt sind“, betont Wald.

„Wir haben als reiner Zerspanungsbetrieb begonnen“, beschreibt Geschäftsführer Thomas Wald die Anfänge der PTM Präzisionsteile GmbH Meiningen. Der Fokus liegt bis heute auf komplexen und anspruchsvollen Dreh- und Frästeilen, die der Lohnfertiger nach Kundenzeichnung anfertigt. 1994 von ehemaligen Mitarbeitern der Firma Robotron gegründet, konnte PTM schnell Auftraggeber aus den Bereichen der Medizin-, Laser- und Messtechnik gewinnen. „Für diese Kunden war es sinnvoll, unser Leistungsportfolio auszubauen“, erzählt Wald – die anfangs zitierte Frage stets im Blick. So wurde der Maschinenpark an Dreh- und Fräsmaschinen durch eine Galvanikanlage zum Eloxieren von Aluminium erweitert In den folgenden Jahren wurden verschiedene Dienstleistungen wie die Baugruppenmontage, eine Feinstreinigung oder das Laserbeschriften von Bauteilen ergänzt. „So haben wir eine starke Vernetzung verschiedener Fertigungsverfahren und Dienstleistungen, womit wir uns sehr deutlich von klassischen Anbietern von Dreh- und Fräsdienstleistungen differenzieren. Vor allem die Oberflächenbehandlung im eigenen Haus wissen die Kunden zu schätzen, weil dadurch kurze Durchlaufzeiten und eine hohe Qualität sichergestellt sind“, betont Wald.

Der Geschäftsführer sieht die zusätzlichen Leistungen immer als ein Mittel, um das Kerngeschäft des Drehens und Fräsens zu stärken. Vor diesem Hintergrund initiiert PTM 2019 ein umfangreiches Investitionspaket, mit dem die Produktionsfläche noch einmal um über 600 Quadratmeter erweitert und der Maschinenpark ausgebaut wurde. Thomas Wald suchte daraufhin wieder das Gespräch mit den Kunden: „Ich wollte wissen, was ihnen in unserem Portfolio noch fehlt, was ihnen dient und uns als Unternehmen vorwärtsbringt.“

Farbspektrum der Eloxal-Anlage

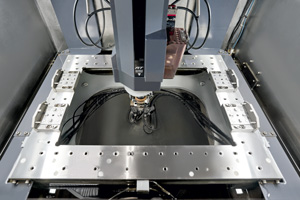

So kristallisierte sich schnell heraus, dass viele Kunden im Erodieren eine spannende Erweiterung sahen. Also entschied sich Thomas Wald, seinen Maschinenpark durch eine Drahterodiermaschine MV2400R Connect zusammen mit dem Erodierbohrsystem start 43Ci von Mitsubishi Electric zu ergänzen.

Drahterodiermaschine MV2400R Connect im Betrieb

„Ich kannte die Erodiermaschinen von Mitsubishi von meinem vorherigen Arbeitgeber“, erklärt Eric Hommel, Assistent der Produktionsleitung. Ihn beeindruckte dabei nachhaltig, wie einfach die Inbetriebnahme war: „Die Maschine kam, wurde aufgestellt – und lief.“ Auch die Begleitung durch den Vertriebsmitarbeiter vor Ort sowie durch das Schulungs- und Technologiezentrum bei der Einführung und später im Betrieb überzeugte. Thomas Wald vertraute den positiven Erfahrungen von Eric Hommel, und entschied sich direkt für den Kauf der Maschinen bei Mitsubishi Electric.

Passgenaue Konturen – dank Erodiertechnik

Seit 2021 gehört damit auch Drahterodieren zum Leistungsportfolio von PTM. Die Zerspanungsspezialisten hatten keine Schwierigkeiten, sich an die Bedienung der Anlage zu gewöhnen. „Unterm Strich ist es dasselbe wie bei einer Fräsmaschine – ich habe eine X-, Y- und Z-Achse, ich habe Antastzyklen“, meint Hommel. „Wenn man Fräsen gelernt hat, kann man die Erodiermaschine genauso gut bedienen.“ Insbesondere die Dialogführung der MV2400R Connect unterstützt die Bediener hervorragend, betont Hommel: „Gerade beim Einrichten ist sie hilfreich. Aber auch das Wartungsmenü ist sehr übersichtlich und hilft, die Maschinen schnell wieder einsatzbereit zu machen.“

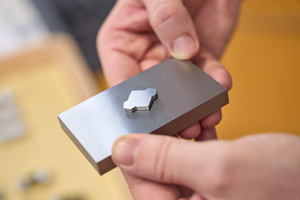

Heute hat sich das Drahterodieren zu einem wichtigen „Add-on“ für das Leistungsportfolio von PTM entwickelt. Vor allem Kunden aus der Optomechanik und dem Bereich der Linearen Antriebstechnik lassen häufig Komponenten erodieren. Thomas Wald zeigt als Beispiel ein winziges Bauteil, das PTM für die Firma Physik Instrumente (oder kurz PI) fertigt. Wie präzise die Radien und Ausschnitte im Bauteil sein müssen, wird klar, wenn man sich ihre Verwendung vor Augen führt: Denn sie werden in Piezo-Positioniertische verbaut, die mit einer sub-Nanometer Auflösung und extrem hohen Führungsgenauigkeit in der Messtechnik, Interferometrie oder für Inspektionssysteme in der Halbleiterproduktion eingesetzt werden.

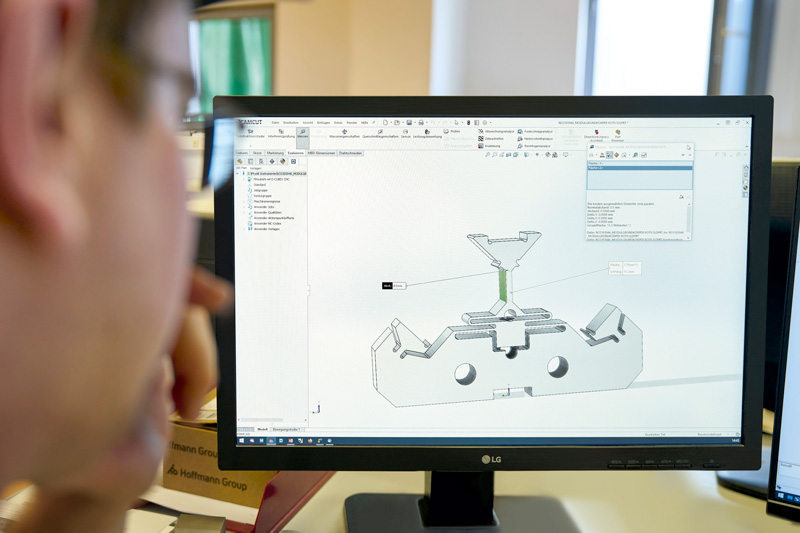

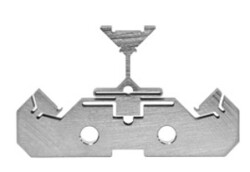

CAD-Zeichnung des Erodierteils für den Kunden Physik Instrumente (PI)

„Das Teil für PI ist aus Titan, meistens erodieren wir aber Bauteile aus Aluminium oder Edelstahl“, so Hommel. Aktuell führt PTM auch Versuche mit Kupferkomponenten durch, die bis dato auf Fräsmaschinen bearbeitet werden. Eric Hommel: „Beim Fräsen wird aber viel Kraft und damit Wärme in die Bauteile eingebracht, die sich entsprechend verformen und daher anschließend wärmebehandelt werden müssen. Beim Erodieren habe ich diese Problematik nicht.“ Ein weiterer Punkt, der für das Erodieren spricht, ist die damit mögliche (Teil-)Automatisierung, wie Hommel erklärt: „Natürlich ist die Bearbeitung mit einer Fräsmaschine schneller. Aber dafür muss auch immer ein Bediener an der Anlage stehen.“ Die MV2400R Connect kann dagegen Aufträge auch ohne „menschliche Begleitung“ abarbeiten: „Wir können die Maschine freitags mit Ausgangsmaterial bestücken und dann produziert sie mannlos bis Montag früh die gewünschten Teile“, so Hommel.

„Das Teil für PI ist aus Titan, meistens erodieren wir aber Bauteile aus Aluminium oder Edelstahl“, so Hommel. Aktuell führt PTM auch Versuche mit Kupferkomponenten durch, die bis dato auf Fräsmaschinen bearbeitet werden. Eric Hommel: „Beim Fräsen wird aber viel Kraft und damit Wärme in die Bauteile eingebracht, die sich entsprechend verformen und daher anschließend wärmebehandelt werden müssen. Beim Erodieren habe ich diese Problematik nicht.“ Ein weiterer Punkt, der für das Erodieren spricht, ist die damit mögliche (Teil-)Automatisierung, wie Hommel erklärt: „Natürlich ist die Bearbeitung mit einer Fräsmaschine schneller. Aber dafür muss auch immer ein Bediener an der Anlage stehen.“ Die MV2400R Connect kann dagegen Aufträge auch ohne „menschliche Begleitung“ abarbeiten: „Wir können die Maschine freitags mit Ausgangsmaterial bestücken und dann produziert sie mannlos bis Montag früh die gewünschten Teile“, so Hommel.

Das automatische Einfädeln ist für ihn ein Highlight: „Die MV2400R Connect trifft immer die 0,3-Millimeter-Startlochbohrungen, mit denen wir normalerweise arbeiten. Weil das so vorbildlich funktioniert, können wir uns auf die langen mannlosen Laufzeiten verlassen.

Eric Hommel, Assistent der Produktionsleitung bei PTM Präzisionsteile

Das winzige Erodier-Fertigungsteil für PI im Größenvergleich

Das automatische Einfädeln ist für ihn ein Highlight: ,,Die MV2400R Connect trifft immer die 0,3-Millimeter-Startlochbohrungen, mit denen wir normalerweise arbeiten.“ Weil das so vorbildlich funktioniert, können wir uns auf die langen mannlosen Laufzeiten verlassen.“ Zudem nutzt PTM intensiv den Jobplaner, mit dem mehrere Bearbeitungsprogramme für verschiedene Bauteile verwaltet und nach gewählter Priorität abgearbeitet werden können.  „Wenn ich verschiedene Teile fertigen möchte, muss ich also nicht ein großes Programm schreiben, sondern kann die Programme der einzelnen Teile einfach in den Jobplaner eingeben – das ist viel effektiver“, erklärt Eric Hommel. Zusätzliche Effizienz bringt auch das Nullpunkt-Spannsystem, dass PTM einsetzt. „Damit dauert das Umspannen von der Erodierbohrmaschine auf die MV2400R Connect gerade mal geschätzte 30 Sekunden.“

„Wenn ich verschiedene Teile fertigen möchte, muss ich also nicht ein großes Programm schreiben, sondern kann die Programme der einzelnen Teile einfach in den Jobplaner eingeben – das ist viel effektiver“, erklärt Eric Hommel. Zusätzliche Effizienz bringt auch das Nullpunkt-Spannsystem, dass PTM einsetzt. „Damit dauert das Umspannen von der Erodierbohrmaschine auf die MV2400R Connect gerade mal geschätzte 30 Sekunden.“

PTM setzt die Erodierbohrmaschine start 43Ci bei fast jedem zu erodierenden Teil ein. Aber nicht nur dort – wie Hommel mit einem Schmunzeln erzählt: „Wenn bei unseren Fräsmaschinen mal ein Gewindebohrer abbricht oder stecken bleibt, holen wir ihn mit der Erodierbohrmaschine wieder raus und müssen so das gefertigte Teil nicht entsorgen. Auch bei Schrumpf-Spannfuttern, bei denen wir das Werkzeug nicht mehr herausbekommen, können wir mit der start 43Ci das Tool herauserodieren und so die Aufnahme retten. Dadurch haben wir schon viele Tausend Euro gespart.“

PTM setzt die Erodierbohrmaschine start 43Ci bei fast jedem zu erodierenden Teil ein. Aber nicht nur dort – wie Hommel mit einem Schmunzeln erzählt: „Wenn bei unseren Fräsmaschinen mal ein Gewindebohrer abbricht oder stecken bleibt, holen wir ihn mit der Erodierbohrmaschine wieder raus und müssen so das gefertigte Teil nicht entsorgen. Auch bei Schrumpf-Spannfuttern, bei denen wir das Werkzeug nicht mehr herausbekommen, können wir mit der start 43Ci das Tool herauserodieren und so die Aufnahme retten. Dadurch haben wir schon viele Tausend Euro gespart.“

Das ist aber nur ein kleiner Aspekt, warum Thomas Wald auch aus betriebswirtschaftlicher Sicht von der Erodiermaschine begeistert ist: „Sie ist in der Anschaffung günstiger als eine Fräs- oder Drehmaschine, ich muss nicht in eine Vielzahl von Werkzeugen investieren, habe keinen Ärger mit Werkzeugbruch und spare mir, wenn ich ein Teil auf der Erodiermaschine statt auf einer Fräsmaschine bearbeiten kann, zusätzliche Arbeitsgänge wie etwa die Wärmebehandlung.“ Auch beim Thema Energie hat sich die MV2400R Connect als sparsam erwiesen, da der Stromverbrauch im Vergleich zu Fräsmaschinen laut Wald relativ gering ist. „Das passt zu den anderen wirtschaftlichen Vorteilen, die die Maschine bietet“, so Wald. „Aus unternehmerischen Gesichtspunkten kann ich mir vorstellen, dass das Erodieren irgendwann mal bei uns den gleichen Stellenwert einnimmt wie das Fräsen, Drehen oder Eloxieren.“

Geschäftsführer Thomas Wald zeigt sich begeistert von der Wirtschaftlichkeit seiner MV2400R Connect.

Er hat auch schon eine Idee, wie das aussehen kann. In die im Mai 2023 fertiggestellte Hallenerweiterung zieht demnächst der Messraum um. „Dann wird Platz frei für das Erodieren“, so Wald. Drei bis vier Maschinen könnten dort stehen. Allerdings ist das ein „langjähriger“ Plan, so Thomas Wald: „Aber wenn unsere Bestands- und Neukunden das Erodieren für sich entdecken – gerade in Kombination mit unseren Dreh- und Fräsleistungen – werden wir sicher ein gutes Wachstum generieren.“

Gründungsjahr

Gründungsjahr

1994

Geschäftsführer

Thomas Wald

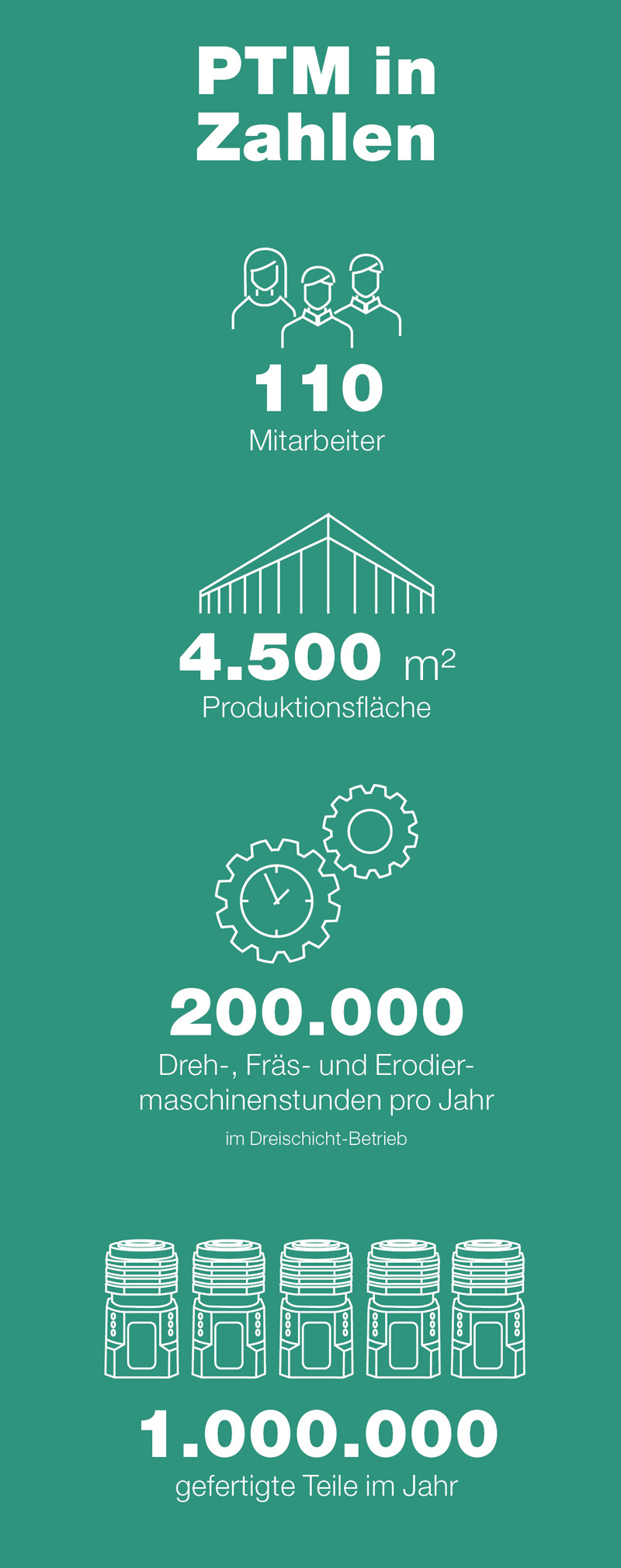

Anzahl Beschäftigte

110

Kerngeschäft

Auftrags- und Lohnfertigung für hochwertige Fräs-/Dreh- und Erodierteile sowie Oberflächenbearbeitung in kleinen und mittelgroßen Serien

An der Winde 18/20

98617 Meiningen

Deutschland

Tel: +49 (0)3693 4458-0

Fax: +49 (0)3693 4458-10

ptm@ptm-meiningen.de

Die Wurzeln von PTM liegen in dem ehemaligen VEB Robotron-Elektronik. Das 1967 gegründete Kombinat produzierte ab 1970 im Meininger Werk als einziger Hersteller in der DDR elektronische Kleincomputer, später auch die ersten in der DDR gefertigten 5,25-Zoll-Festplattenspeicher nach internationalem Standard. Ende der 1980er-Jahre hatte der Betrieb bis zu 1.400 Beschäftigte. Nach der politischen Wende war die aus dem Kombinat entstandene Robotron Meiningen GmbH sogar der einzige Hersteller von Fotomasken-Substraten (mask blanks) für die Halbleiterherstellung in Europa. Nach verschiedenen Übernahmen, Wechseln im Produktportfolio und aufgrund einer notwendigen Reduzierung von Arbeitsplätzen löste sich Robotron Ende der 1990er auf; ehemalige leitende Mitarbeiter übernahmen jedoch Teile des Geschäfts in Form einiger Neu- und Ausgründungen. Dazu gehört auch die PTM Präzisionsteile GmbH Meiningen.

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com