Gleich zwei Ölbad-Drahterodiermaschinen hat K-L Präzision Falk Lange GmbH im Einsatz. Damit fertigt er Präzisionsteile im µ-Bereich, die sich mit anderen Verfahren nur mit großem Aufwand herstellen lassen – und deren Qualität den Kunden echte Vorteile bietet.

{%CAPTION%}

„Nicht stehen bleiben, sondern immer einen Schritt vorankommen“ – so beschrieb Falk Lange seine Motivation als Unternehmer, als das Profil-Magazin ihn das erste Mal Anfang 2016 in Nideggen in der Eifel besuchte. Seine Firma K-L Präzision Falk Lange hatte sich schon damals mit feinstmechanischen Präzisionsteilen einen Namen gemacht – weit über seine Region hinaus. Er beliefert Automobilzulieferer, Kunden aus der Medizintechnik oder der Luft- und Raumfahrt mit Werkzeugen sowie Bauteilen im µ-Bereich – selbst in die USA werden die Erzeugnisse von K-L Präzision verschickt.

Automobilzulieferer, Kunden aus der Medizintechnik oder der Luft- und Raumfahrt werden mit Werkzeugen und Bauteilen von K-L Präzision beliefert.

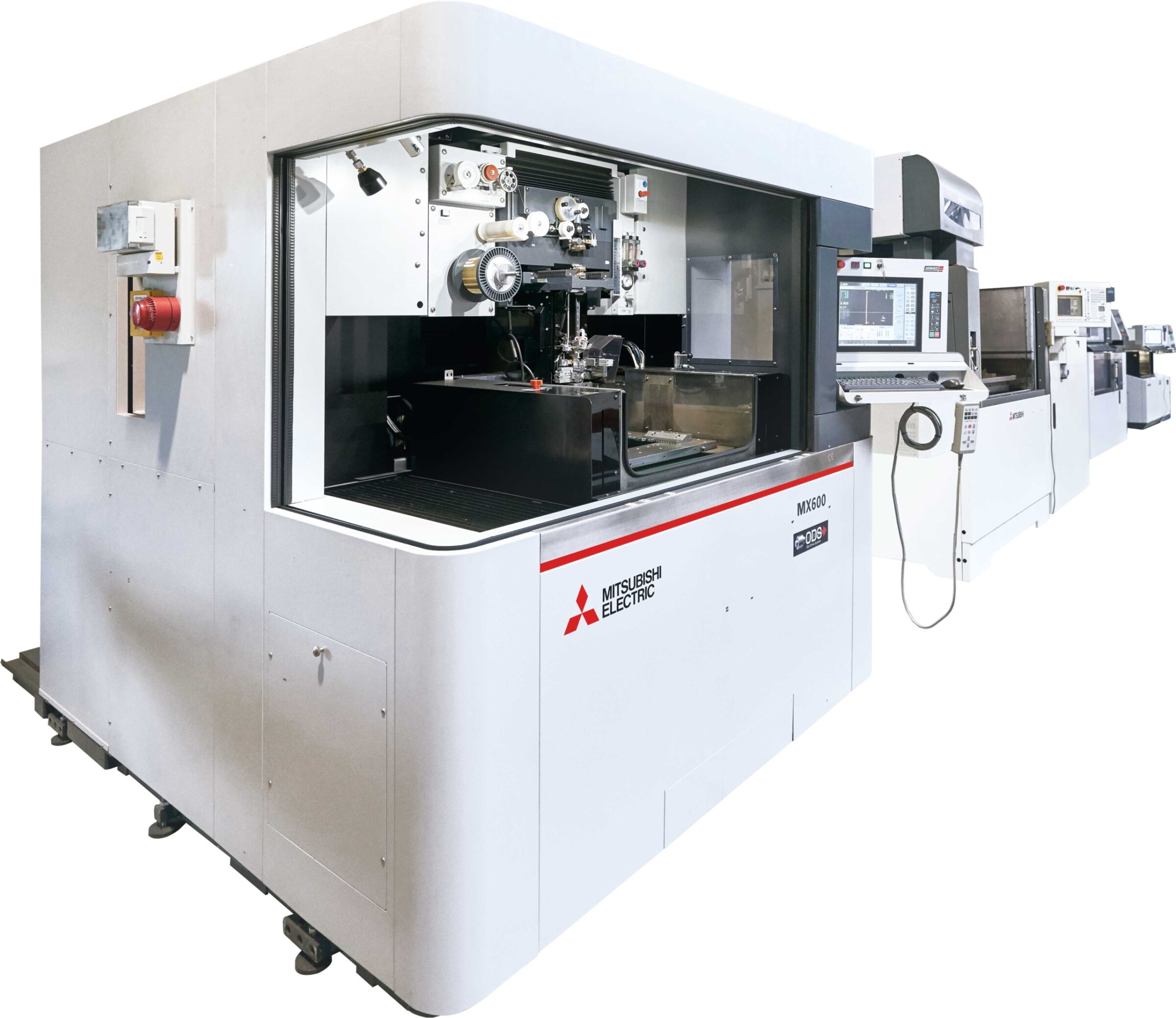

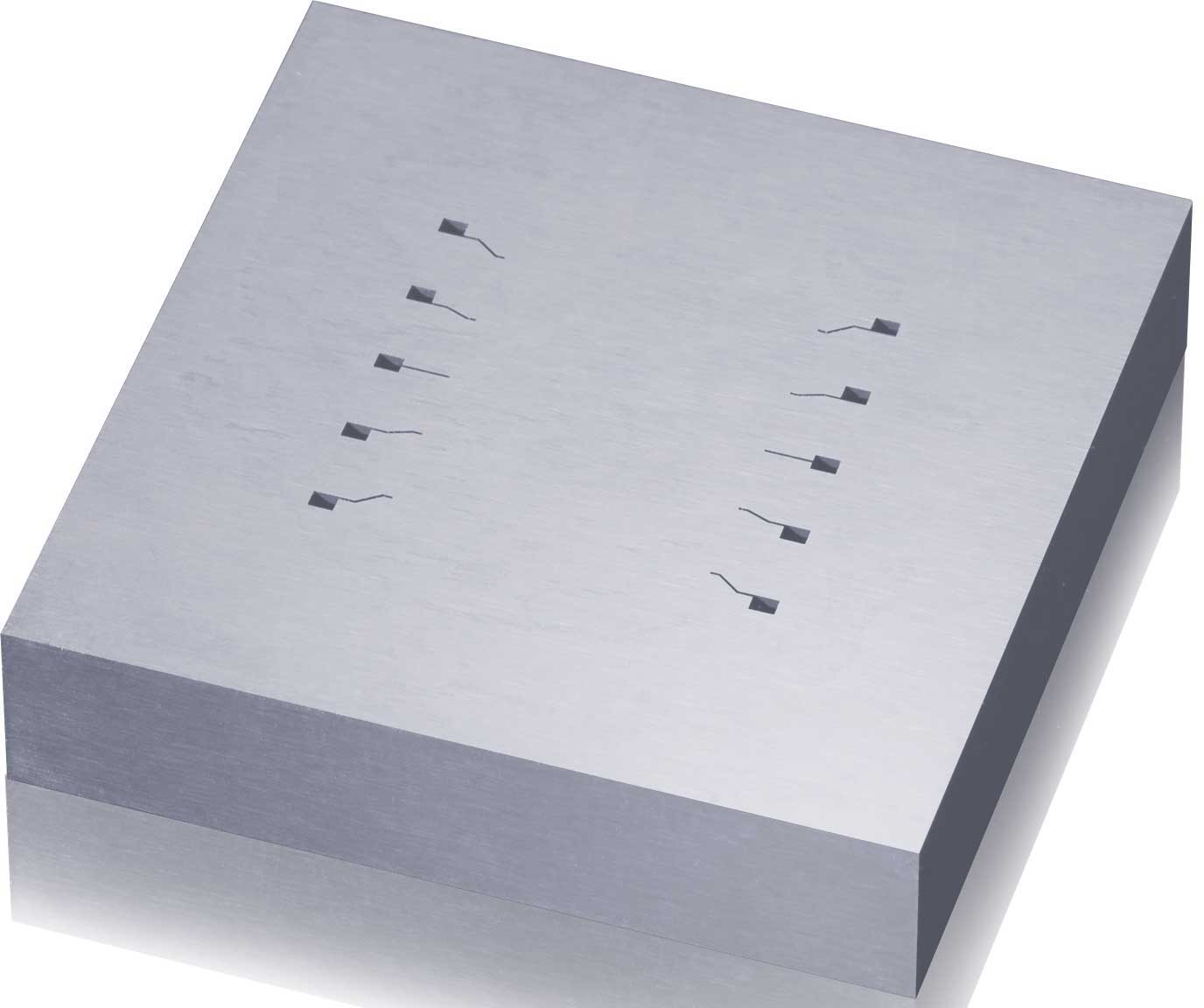

Der ausgebildete Werkzeugmacher ist seinem Motto treu geblieben und hat sein Unternehmen in den letzten Jahren konsequent weiterentwickelt. Inzwischen steht eine zweite Halle auf dem 20.000 Quadratmeter großen Firmengelände, in der Lange das Material für seine Präzisionsteile lagert. Den freigewordenen Platz in der ersten Halle hat er genutzt, um seinen Maschinenpark an Erodiermaschinen, Bearbeitungszentren, Flach- und Rundschleifmaschinen sowie Drehmaschinen weiter auszubauen – seit 2016 hat er ihn nahezu verdoppelt. Alleine zwölf Maschinen von Mitsubishi Electric hat er im Einsatz – besonderes Highlight darunter sind die MX600: „Wir sind einer der wenigen Betriebe in Europa, die über zwei Ölbad-Drahterodiermaschinen verfügen“, betont Falk Lange nicht ohne Stolz.

Insgesamt zwölf Mitsubishi Electric Maschinen stehen bei K-L Präzision, insbesondere zwei Ölbad-Machinen MX600

„Eigentlich war der Kauf der MX600 so gar nicht geplant“ gibt Lange zu. Er hatte die Maschine zwar damals schon auf der Messe AMB gesehen, sich die Maschine aber nicht weiter angeschaut. „Ich kannte natürlich Senkerodieren im Ölbad, aber drahterodieren nicht. Ich habe mich tatsächlich gefragt, was man damit überhaupt machen soll.“ Heute kann er darüber nur noch schmunzeln. Denn ein Forschungsauftrag von der RWTH Aachen zeigte letztendlich, was mit Drahterodieren im Ölbad möglich ist. „Wir erhielten damals den Auftrag, hochpräzise Bauteile für ein Luft- und Raumfahrtprojekt zu fertigen.“ The parts were made of a very special material, although Lange is not allowed to disclose any more details for reasons of secrecy. Die Teile wurden aus einem ganz speziellen Material gefertigt – mehr darf Lange dazu allerdings aus Geheimhaltungsgründen nicht sagen. Nur so viel: Lange konnte zwar die Bauteile wie gewünscht auf seinen vorhandenen Wasserbad-Drahterodiermaschinen fertigen, doch im Nachhinein kam es zu Schwierigkeiten im Einsatz – die Randschichten, die beim Erodieren im Wasserbad entstanden, erwiesen sich als problematisch. Falk Lange hatte die Problematik dann mit Lutz-Roger Neuendorf diskutiert, dem zuständigen Vertriebsleiter von Mitsubishi Electric: „Wir haben schon so manche Fachsimpelei gehabt“, so Lange und betont die Kompetenz des Mitsubishi Electric Teams, mit dem er schon seit vielen Jahren zusammenarbeitet. „Gemeinsam sind wir dann auf das Drahterodieren im Ölbad mit der MX600 als Lösung gekommen.“

{%CAPTION%}

RAUHEIT VON 0,05 µ RA AUF DER ÖLBAD-MASCHINE

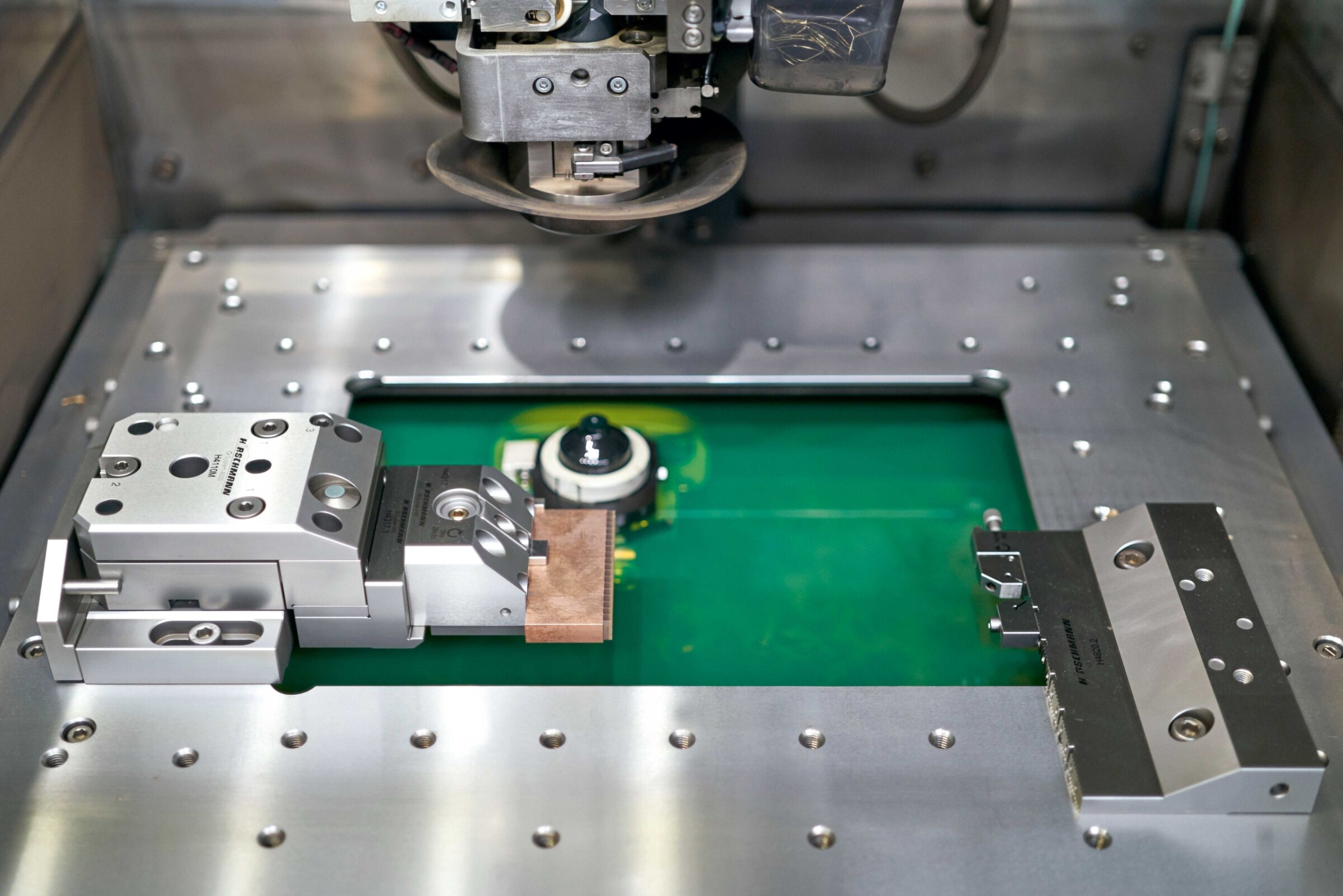

Denn beim Drahterodieren mit Öl als Dielektrikum wird die Korrosion der Werkstücke, wie sie im Wasserbad auftritt, vermieden. Zudem sind kleinere Funkenspalte möglich, mit denen noch filigranere Teile gefertigt werden können. Vor allem aber sorgt der nPV Generator der MX600 für einen schonenden Energieeintrag in das Werkstück. In der Summe wird zwar die gleiche Energiemenge zur Materialbearbeitung genutzt wie beim Drahterodieren im Wasserbad, allerdings auf mehrere kurze Entladungen aufgeteilt. Durch das Einbringen einer geringeren Energie pro Impuls bei höherer Frequenz werden die Energiespitzen am Werkstück reduziert. Das wiederum verhindert die Bildung von Mikrorissen.

{%CAPTION%}

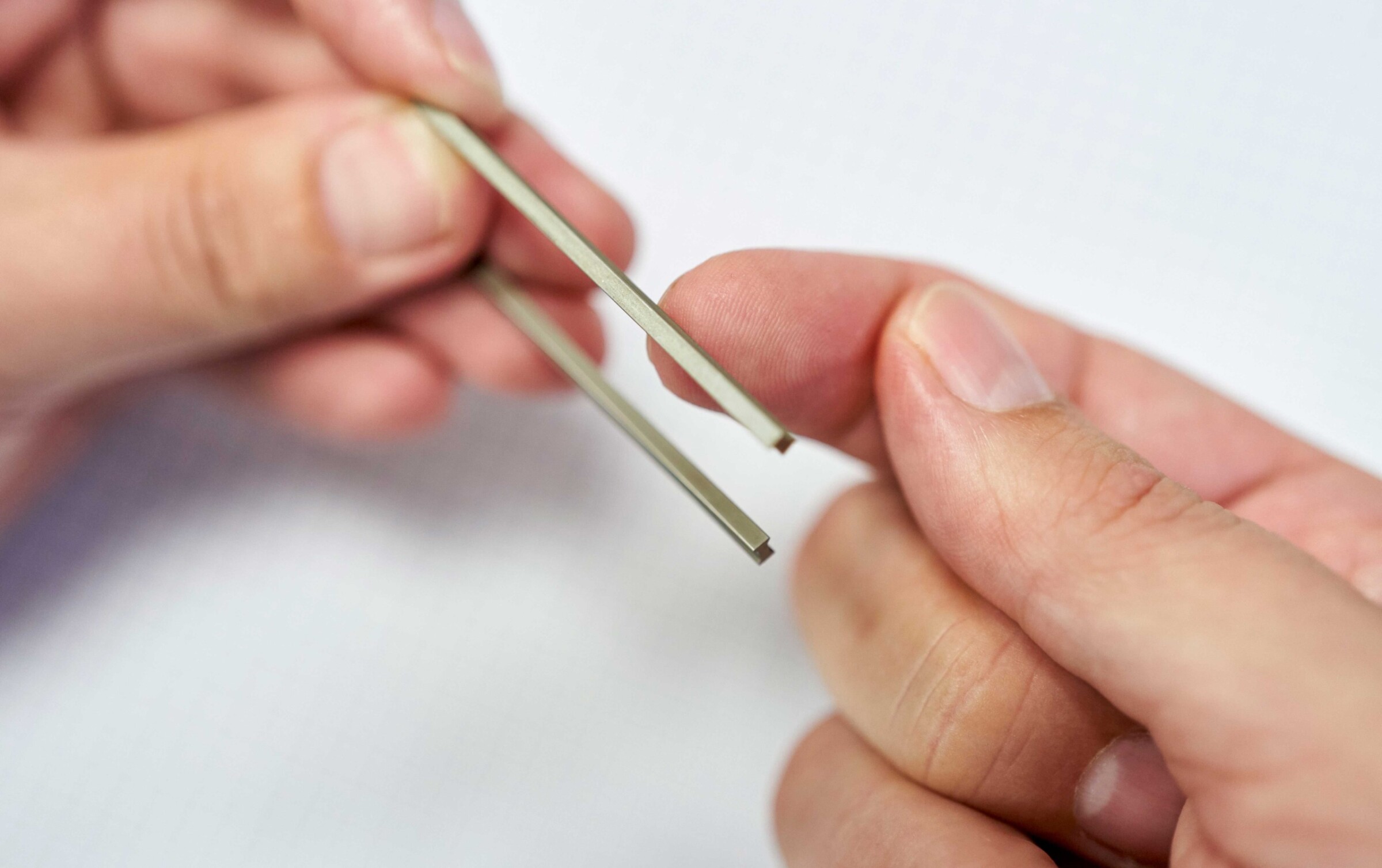

„Wir haben das Originalmaterial aus dem RWTH-Projekt auf einer MX600-Vorführmaschine im Showroom von Mitsubishi probeweise bearbeitet – das Ergebnis war so gravierend besser als alles, was wir bisher herstellen konnten“, zeigt sich Falk Lange immer noch begeistert. Eigentlich war er vorher auch schon von den Ergebnissen der bis dato eingesetzten Feinschneidmaschinen überzeugt. „Wir konnten im Wasserbad Oberflächen von ungefähr 0,25 Ra erreichen – mit der Ölbad-Maschine schaffen wir mittlerweile eine Rauheit von nur noch 0,05 Ra.“ Als Beispiel zeigt er einen aus normalem Stahl gefertigten Schneidstempel – einmal drahterodiert im Wasserbad mit einer Rauheit von 0,3 Ra, einmal im Ölbad mit einer Rauheit von 0,1 Ra – und bittet, einmal mit dem Fingernagel darüber zu „kratzen“. In der Tat ist der Unterschied frappierend. Die Oberfläche des im Ölbad drahterodierten Stempels ist spürbar glatter, wirkt wie lackiert. „Wichtiger Vorteil des Drahterodierens ist zudem, dass deutlich weniger Spannungen im Material auftreten“, so Falk Lange weiter. „Die ganze Struktur des bearbeiteten Metalls ist qualitativ hochwertiger – das ist ein himmelweiter Unterschied.“ Konkret bedeutete das, dass bei dem für das RWTH-Projekt benötigte Bauteil die problematischen Randschichten auf fast Null reduziert werden konnten.

{%CAPTION%}

Falk Lange musste bei dem Ergebnis nicht lange überlegen – im Sommer 2016 kaufte er seine erste MX600. Die Entscheidung wurde ihm dadurch erleichtert, dass er eine kostengünstigere Vorführmaschine erwerben konnte. Und dadurch, dass er auch die Forscher von der RWTH überzeugen konnte und sie ihn mit der „Serien-Fertigung“ des Bauteils endgültig beauftragten. „Damit war die MX600 von Anfang an gut ausgelastet – so gut, dass es sogar zu Problemen mit Lieferterminen kam“, erinnert sich Lange. Es wäre genug zu tun für eine zweite MX600 – doch zwei dieser Hightech-Maschinen in einem 10-Mann-Betrieb? Falk Lange ließ sich das in Ruhe durch den Kopf gehen – und wagte dann getreu seinem Motto einen Schritt nach vorn und ging das Risiko ein, eine weitere MX600 zu kaufen.

{%CAPTION%}

Damit standen ihm freie Kapazitäten auf der MX600 zur Verfügung, die er für bestehende Aufträge anderer Kunden nutzte. „Wir haben einige problematische Teile aus Hartmetall, bei denen es auf den normalen Wasserbadmaschinen immer wieder zu Problemen kam, vor allem durch mikrofeine Haarrisse“, so Lange. Diese Teile fertigte er dann auf den MX600 – und die Probleme waren gelöst. Lange hat dabei gute Erfahrungen mit dem von Mitsubishi Electric empfohlenen Dielektrikum gemacht. Lutz-Roger Neuendorf ergänzt dazu: „Die beiden MX600 von K-L Präzision sind zudem mit dem optionalen digitalen Anti-Elektrolyse-Generator von Mitsubishi Electric ausgerüstet. In Verbindung mit dem ölhaltigen Dielektrikum wird die Unterflächen-Struktur besonders gesund erhalten – das ist besonders für Kunden aus der Luft- und Raumfahrt oder Medizintechnik interessant.“

Falk Lange, Geschäftsführer bei K-L Präzision Falk Lange GmbH

Die Maschine läuft zuverlässig Tag und Nacht, auch ohne Aufsicht, fädelt selbst mit einem Siebenhundertstel-Draht von allein ein.

Vorteile in der Fertigung und für den Kunden

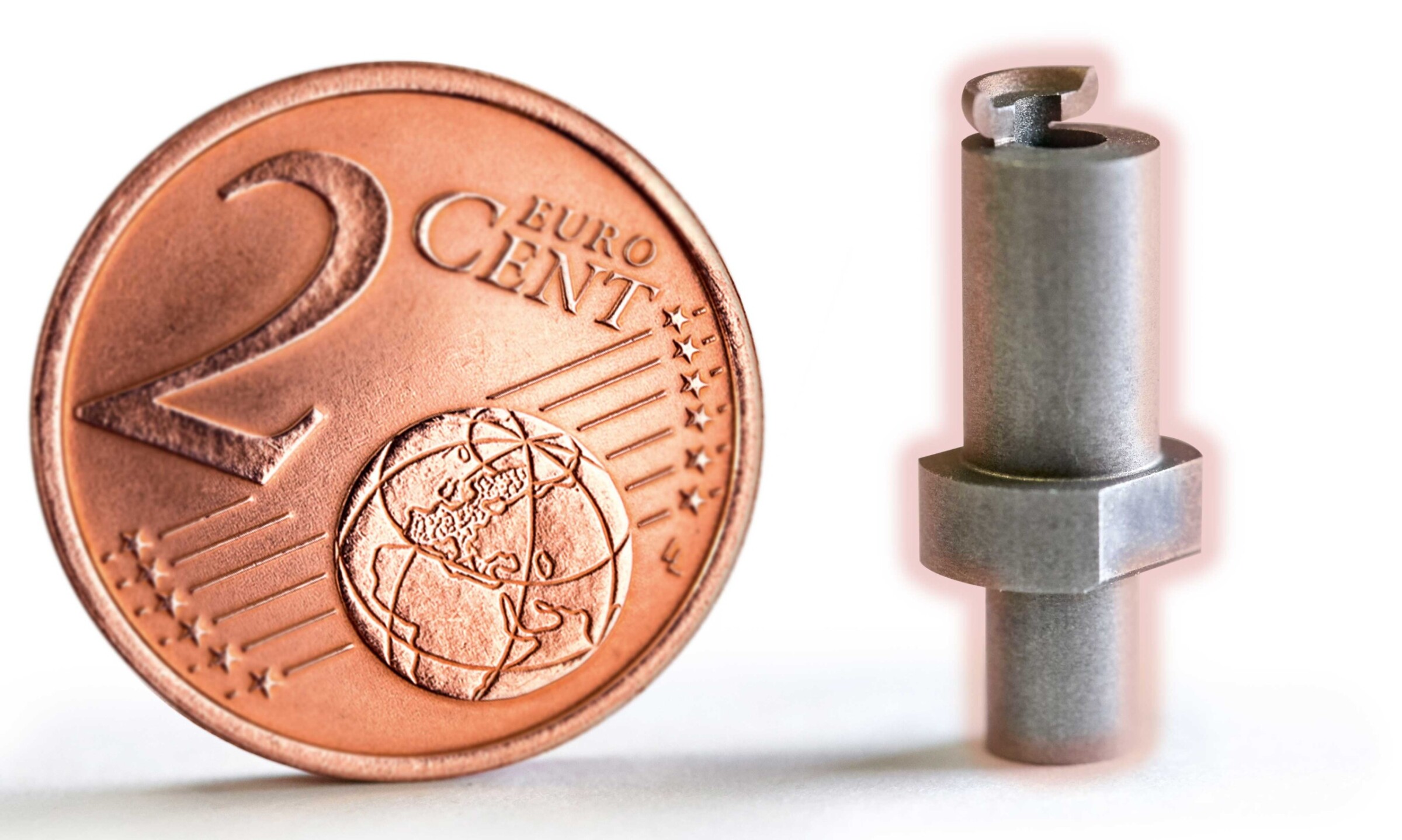

Die höhere Qualität der auf der MX600 gefertigten Teile bietet für den Kunden echte Vorteile – bei den als Beispiel gezeigten Schneidstempeln verlängern sich die Standzeiten dank der höheren Qualität um geschätzte 20 bis 30 Prozent. Auch komplexe Geometrien fertigt Falk Lange dank Rotierspindeln auf den MX600 – und zeigt auch dazu ein exemplarisches Bauteil: Die Wickelkralle – mit ihr werden die Wendel von Glühlampen gewickelt – ist komplett aus Hartmetall gefertigt. Früher musste sie zunächst komplett rundgeschliffen werden, mit einer Passung kleiner als h6. „Heute fertigen wir die Kontur komplett mit Bohrung auf der MX600 mit Rotierspindel – ohne das Bauteil auch nur einmal abzuspannen. Ein riesen Vorteil“, ergänzt Lange und erklärt, dass zudem bei den im Wasserbad drahterodierten Wickelkrallen aufgrund der Mikrorisse und Spannungen die filigrane Kontur abgebrochen ist. Auch das passiert dank der MX600 heute nicht mehr. Lange: „Wir konnten früher zwar auch schon diese Teile fertigen – aber nur mit einem immens höheren Aufwand.“

Auch mit der Handhabung der Maschine ist Falk Lange sehr zufrieden: „Die Maschine läuft zuverlässig Tag und Nacht, auch ohne Aufsicht, fädelt selbst mit einem Siebenhundertstel-Draht von allein ein. Allerdings muss man auch klar sagen, dass man – um die maximale Qualität zu bekommen – regelmäßig die nötigen Inspektionen und Wartungen durchführen muss.“ Doch die Maschinen sind so wartungsfreundlich, dass das Team von Falk Lange alle erforderlichen Wartungsarbeiten selbst durchführen kann. Zudem ist das Dielektrikum sehr pflegeleicht: Lange hat seit dem Kauf der Maschinen noch kein Mal das Öl austauschen müssen – die regelmäßige Reinigung des Filters genügt.

„Das Drahterodieren im Ölbad ist für Oberflächengüte und Genauigkeit konzipiert, nicht auf Schnelligkeit“, macht Lange aber auch klar. „Man sollte nur spezielle Teile und Materialien darauf schneiden, die zur Maschine passen.“ Dann aber sind die Vorteile des Verfahrens beeindruckend. Das hat sich inzwischen in der Branche herumgesprochen – Falk Lange hat sich einen Ruf als Spezialist für besondere Anwendungsfälle erworben: „Zu uns kommen die Kunden, wenn sie nicht mehr weiterwissen.“ „Man sollte nur spezielle Teile und Materialien darauf schneiden, die zur Maschine passen.“ Dann aber sind die Vorteile des Verfahrens beeindruckend. Das hat sich inzwischen in der Branche herumgesprochen – Falk Lange hat sich einen Ruf als Spezialist für besondere Anwendungsfälle erworben: „Zu uns kommen die Kunden, wenn sie nicht mehr weiterwissen.“

{%CAPTION%}

Das Drahterodieren im Ölbad ermöglicht die Bearbeitung auch anspruchsvoller Materialien mit extremer Genauigkeit und besten Oberfächengüten

± 1 µm“ width=“1376″ height=“1152″> Positionsgenauigkeit < ± 1 µm[/caption]

Konsequent weiterentwickelt.

[caption id="attachment_10615" align="alignnone" width="2560"]

{%CAPTION%}

{%CAPTION%}Konsequent weiterentwickelt.

± 1 µm“ width=“1200″ height=“1116″> Geometrie-Genauigkeit < ± 1 µm[/caption]

± 1 µm“ width=“1200″ height=“1116″> Geometrie-Genauigkeit < ± 1 µm[/caption]

Konzipiert für Oberflächengüte und Genauigkeit.

1 μm“ width=“1200″ height=“1014″> Rundheit < < 1 μm[/caption]

1 μm“ width=“1200″ height=“1014″> Rundheit < < 1 μm[/caption]Name und Sitz des Unternehmens:

K-L Präzision

Falk Lange GmbH

Deutschland

Gründungsjahr:

1998

Geschäftsführer:

Falk Lange

Mitarbeiterzahl:

10

Kerngeschäft:

Vom Werkzeug- und Formenbau über die Präzisions-Teilefertigung bis zum Kleinmaschinenbau

K-L Präzision

Falk Lange GmbH

Am Grünland 4

52385 Nideggen-Schmidt, Deutschland

Fon +49 2474 997790

Fax +49 2474 9977929

falk-lange@online.de

www.k-l-praezision.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com