In der Kunststoff-Spritzgussfertigung bietet HÖRL als Komplettdienstleister höchste Qualität in allen Bereichen der Prozesskette – ein besonderes Augenmerk liegt dabei auf dem hochmodernen Werkzeugbau.

Im Jahre 1991 wurde unter einfachen Verhältnissen und angemieteten Räumen die HAINZ & HÖRL Kunststofftechnik GmbH gegründet. Anfangs wurden lediglich Verpackungsmaterialien aus Kunststoff im Spritzgießverfahren hergestellt. 20 Jahre später beschäftigt HÖRL Kunststofftechnik 106 Mitarbeiter, die in hellen, klimatisierten Räumlichkeiten, Präzisionskunststoffteile aus meist hochkavitätigen Werkzeugen herstellen. HÖRL Kunststofftechnik produziert heute schwerpunktmäßig Komponenten für Steckverbinder und bedient damit eine Vielzahl namhafter Kunden in den unterschiedlichsten Branchen wie z. B. der Automobilbranche, der Telekommunikationsindustrie sowie in den Bereichen Automatisation und Lichtwellenleitertechnik. Auch Kunden aus der Medizintechnik zählen zu dem breit gefächerten Kundenstamm.

Die Maschinen von Mitsubishi Electric erfüllen ihre Aufgabe äußerst zuverlässig und haben einen hohen Bedienkomfort.

Seit 1999 hat HÖRL Kunststofftechnik einen eigenen, hochpräzisen, digital durchgängigen und vollklimatisierten Werkzeugbau. Für den Gründer Thomas Hörl war es erste Priorität, von Anfang an auf Präzision zu setzen. Daher ist es naheliegend, dass die erste Drahterodiermaschine von Mitsubishi kam. Die Zuverlässigkeit dieser Maschinen und die Präzision der Verarbeitungsvorgänge veranlassten zum Kauf weiterer Erodiermaschinen von Mitsubishi. Momentan sind sechs Drahterodiermaschinen von Mitsubishi Electric rund um die Uhr im Einsatz.

Seit Errichtung des eigenen Präzisionswerkzeugbaus konzentriert sich das Unternehmen auf die gesamte Prozesskette Kunststoff-Spritzgussfertigung. Heute gilt HÖRL als Komplettdienstleister, der von der Werkzeugkonstruktion über die Werkzeugfertigung bis hin zur abschließenden Spritzgussproduktion alles aus einer Hand bietet. „Hochrangige Kunden vertrauen auf unsere Qualität und Zuverlässigkeit. Erstklassige Qualität, gepaart mit Zuverlässigkeit und großem Know-how in Sachen Kunststoff, ist der hohe Anspruch, den HÖRL Kunststofftechnik sich mit seinen Mitarbeitern gesetzt hat“, so Alfred Heinl, Leiter Werkzeugbau. Er bestätigt: „Die ständige Weiterbildung und Implementierung neuester Technologien und Prozesse sind es, die es ermöglichen, unseren Kunden technisch qualitativ hochwertige Kunststoffprodukte zu wirtschaftlichen Preisen liefern zu können. Das schafft Vertrauen!“ An der hohen Kundenzufriedenheit habe jedoch nicht nur die Qualität großen Anteil, sondern auch eine termingerechte und vor allem flexible Lieferung der Teile.

Seit 2001 arbeitet HÖRL mit Drahterodiertechnik von Mitsubishi Electric, Derzeit sind sechs Maschinen im Einsatz.

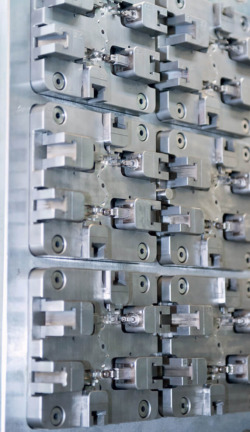

Der Erfolg von HÖRL beruht auf einer perfekt optimierten Prozesskette sowie einem durchgängigen Qualitätsmanagement. Die Aufträge beginnen meist damit, dass der Kunde sein Bauteil in 3D-Daten einreicht, auf deren Basis (nach erfolgter Simulation und Machbarkeitsprüfung) innerhalb von manchmal nur zwei Wochen eine erste Spritzgussform mit vorerst einer Kavität gebaut wird. Nach erfolgter Erstmusterfreigabe (oftmals auch ohne weitere Korrekturschleifen) hat der Kunde nun die Möglichkeit, je nach Bedarf die gewünschte Kavitätenanzahl zu definieren. „Das hat für unseren Kunden den großen Vorteil, dass mit der bereits hergestellten Kavität die ersten, meist dringenden Bedürfnisse gedeckt werden können, während zur selben Zeit der höher kavitätige Ausbau für die Serie erfolgt“, fügt Alfred Heinl noch hinzu. Dieser Ablauf bedinge allerdings auch einer hohen Verfügbarkeit und eine dementsprechend einhergehende Präzision des gesamten Maschinenparks.

Kameras kontrollieren im Kunststoffspritzguss jedes einzelne Teil auf Maßhaltigkeit.

Die Qualitätsprüfungen erfolgen über die gesamte Prozesskette hinweg. Selbst bei höchsten Stückzahlen – die Spritzgussmaschinen stoßen zum Teil bis zu Hunderttausend Kunststoffteile pro Tag aus – sorgt in vielen Fällen ein integriertes Kamerasystem dafür, dass unmittelbar nach dem Spritzgießprozess jedes einzelne Teil überprüft wird. Die Investition in Kameraüberwachungssysteme, eine modern ausgestattete Qualitätssicherung sowie gut geschulte Qualitätsfachkräfte, ermöglichen die Umsetzung einer geforderten Null-Fehler-Produktion. Seit 1993 ist HÖRL ISO 9001 zertifiziert. Die guten Ergebnisse finden ihren Ursprung im Werkzeugbau, wie Alfred Heinl

erklärt: „Die konstante Produktion steht und fällt mit der Qualität der Spritzgusswerkzeuge, weshalb wir schon im Werkzeugbau den Präzisionsgedanken an vorderste Stelle setzen.“ Selbstredend bewegt sich die Toleranz meist im Bereich von unter einem hundertstel Millimeter.

Alfred Heinl (links), Leiter Werkzeugbau, und Michael Passinger, Ausbildungsleiter.

HÖRL investiert nicht nur in moderne Maschinentechnologie, um wettbewerbsfähig zu bleiben, sondern auch in erstklassiges Personal, welches seit geraumer Zeit im Hause ausgebildet wird, was der hohe Anteil an Auszubildenden belegt. Derzeit werden im gesamten Unternehmen 17 angehende Werkzeugbauer, Elektroniker

und Verfahrenstechniker ausgebildet. Für das neue Ausbildungsjahr wird, um dem hohen Wachstum gerecht zu werden, der Anteil an Auszubildenden nochmals erhöht. „Die Rekrutierung von erfahrenen und kompetenten Fachkräften wird immer schwieriger, deshalb wird für die Facharbeiternachfolge aktiv Sorge geleistet“, fasst Michael Passinger zusammen.

Als Verantwortlicher für die Ausbildung weiß Michael Passinger um den Wert der Nachwuchskräfte,

die bei HÖRL schon frühzeitig vollständig in die Produktion einbezogen werden. Der Grund ist nachvollziehbar: „Eine reine Lehrwerkstatt, wie man sie bei vielen Großunternehmen findet, ist für uns weder rentabel noch sinnvoll. In der reellen Fertigung werden die Auszubildenden schneller an ihre Aufgaben herangeführt und müssen auch lernen, Verantwortung zu übernehmen, die der Beruf mit sich bringt.“ Auffällig ist im Rahmen der Ausbildung eine Entwicklung, die in den vergangenen Jahren stattgefunden hat: Der Anteil weiblicher Auszubildenden beträgt heutzutage ein Drittel. „Die Zeiten, als unsere Berufe reine Männerberufe waren, sind längst vorbei“, so die Feststellung des Ausbildungsleiters.

Der stete Zuwachs in der Ausbildung und die damit verbundene Erweiterung des Personalstamms veranschaulichen das rasante Wachstum von HÖRL. Im derzeitigen Werkzeugbau ist der Platz für Maschinen längst ausgeschöpft, sodass es schon konkrete Erweiterungspläne gibt. „Einige hundert Meter entfernt ist bereits der Neubau von weiteren Produktionshallen geplant, damit wir entsprechend auf die anhaltende Nachfrage unserer Kunden reagieren können“, blickt Alfred Heinl nach vorn.

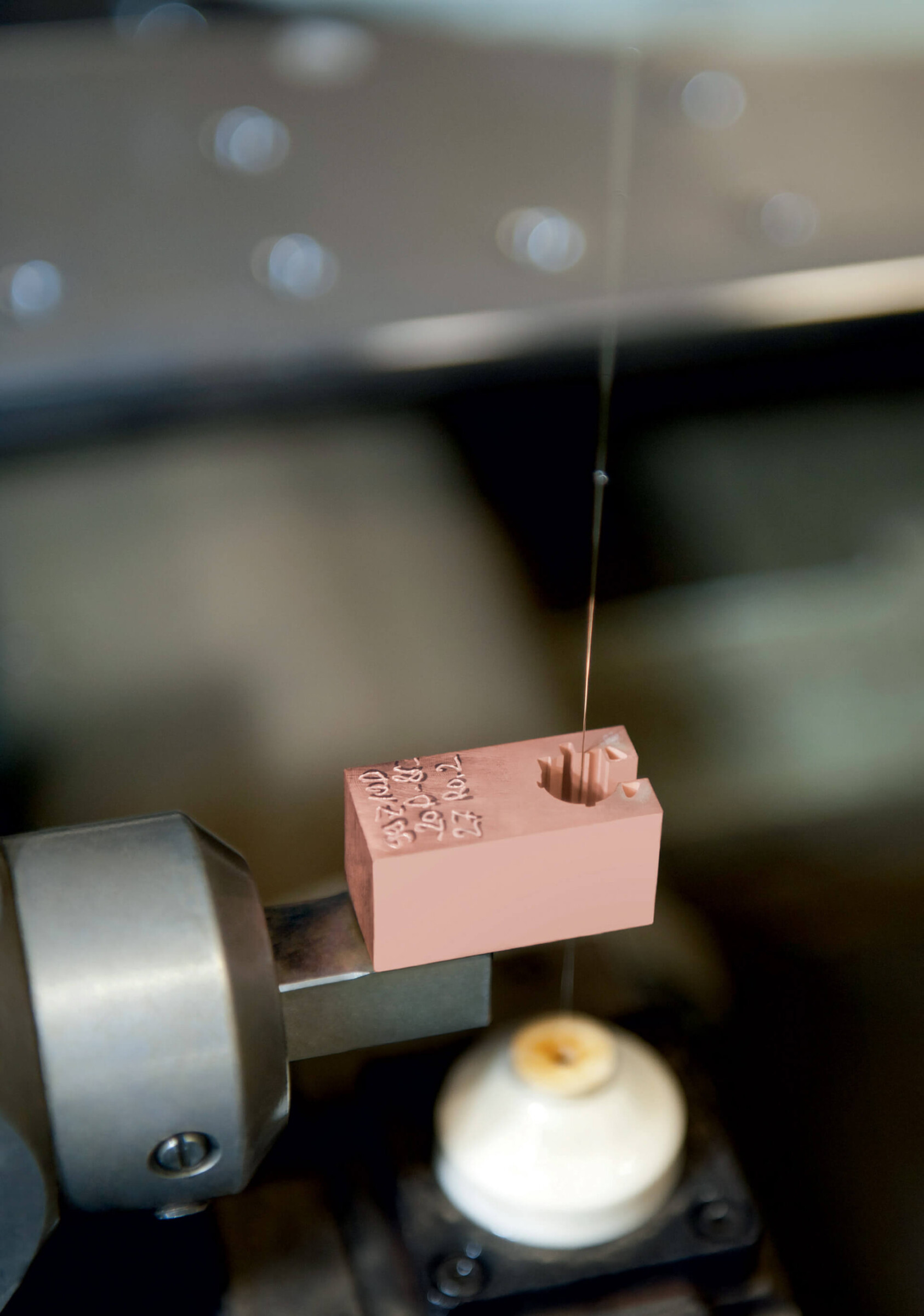

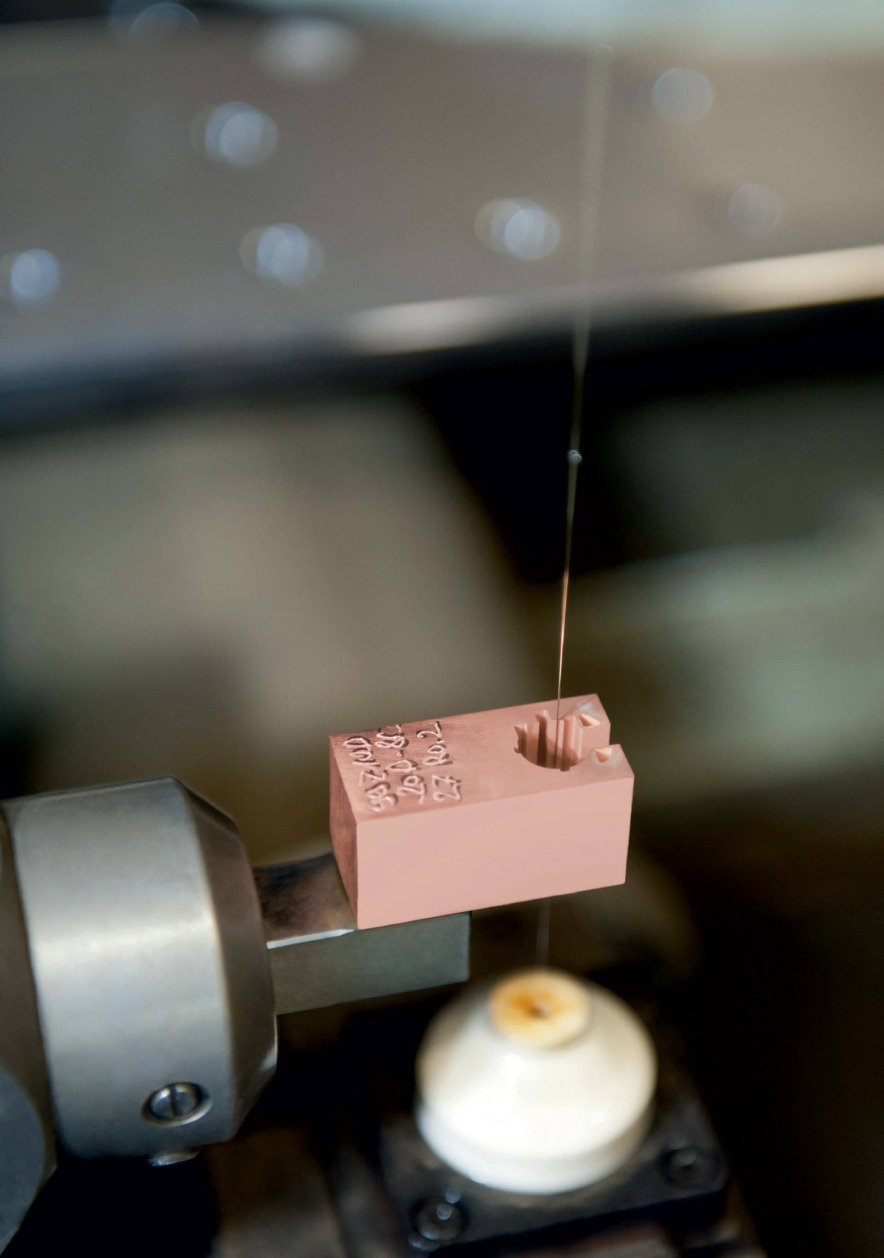

Neben Werkzeugkomponenten werden auch Kupferelektroden für die spätere Senkerosion mittels Drahterodieren gefertigt.

Die komplexen Werkzeuge erlauben die Fertigung von bis zu 48 Kunststoffteilen mit einem Schuss. Das Werkzeug im Bild ist für 12 Teile ausgelegt.

Die hohe Präzision der Spritzgusswerkzeuge erfordert ebenso präzise Werkzeugmaschinen in der Fertigung. Als weiterführende Technik neben der Zerspanung kommen deshalb unter anderem Drahterodiermaschinen zum Einsatz. HÖRL arbeitet dort bereits seit 2001 mit Modellen von Mitsubishi Electric, wovon derzeit sechs im Einsatz sind. „Die Maschinen erfüllen ihre Aufgabe äußerst zuverlässig und haben einen hohen Bedienkomfort“, begründet Alfred Heinl die Treue zu dem japanischen Hersteller. Damit bezieht er sich auf die gut funktionierende automatische Drahteinfädelung selbst mit dünnsten Drähten, sowie die anwenderfreundliche Steuerung.

Es ist wohl eine Konsequenz der Zufriedenheit mit Mitsubishi Electric, dass HÖRL auch die jüngste Maschine bei seinem bevorzugten Hersteller für Drahterodiertechnik erworben hat. Nachdem die bisherigen Maschinen zur FA-Serie gehören, fiel die Wahl diesmal auf eine NA1200 Essence. Die Gründe dafür sieht Alfred Heinl in der nochmal höheren Präzision und der Möglichkeit, mit kleinsten Drahtdurchmessern prozesssicher zu arbeiten: „Der Generator lässt sich deutlich besser regeln, was in der Fertigung komplexer Geometrien viel mehr Spielraum in punkto Genauigkeit bietet.“ .“ Dank des feinen Drahtdurchmessers von 5 / 100 mm seien außerdem viel kleinere Radien möglich, was von den Kunden immer öfter gefordert wird.

Die Entwicklung der NA1200 Essence war auf genau solche hochpräzisen Anwendungsbereiche ausgelegt: Die bewährte Gusskonstruktion, lastfreie Direktantriebe sowie eine ultraschnelle Kommunikation auf optischer Basis zwischen Steuerung, Achsenverstärkern und Antrieben erlaubt Drahterodieren auf diesem Niveau. „Da

unsere Anforderungen an Präzision sowie die Ansprüche unserer Kunden immer weiter steigen werden, war die NA1200 Essence eine notwendige Investition in die Zukunft“, beurteilt Alfred Heinl den Wert der Maschine.

Michael Passinger (rechts), Ausbildungsleiter, findet es wichtig, dass die Azubis schon früh in die Fertigung einbezogen werden.

Name und Sitz des Unternehmens:

HÖRL Kunststofftechnik GmbH & Co. KG, Laufen, Deutschland

Gründungsjahr:

1991

Geschäftsführung:

Thomas Hörl, Franz Praxenthaler

Mitarbeiterzahl:

106

Kerngeschäft:

Werkzeugbau sowie Fertigung von Präzisionsspritzgussteilen für die Automobil- und Elektroindustrie

HÖRL Kunststofftechnik GmbH & Co. KG

Mayerhofen 45 a

83410 Laufen

Deutschland

Tel +49 .8682 . 9557 0

Fax +49 . 8682 . 9557 57

info @ hoerl.de

Unser Leistungsspektrum im Kunststoffspritzguss reicht von der Werkzeugkonstruktion und -fertigung über die Serienfertigung auf Spritzgussmaschinen bis hin zur Qualitätssicherung.

Mit der Produktion von Kunststoffteilen.

Die Leidenschaft, qualitativ sehr gute Teile zu produzieren.

Wir arbeiten mit mehr Weitblick und rentabler als früher.

Bei der Elite im Bereich der Präzisionskunststoffteile.

Das schnelle Wachstum über die vergangenen Jahre.

Wenn eine Werkzeugmusterung sehr gut abgelaufen ist und die Maschine einwandfreie Kunststoffteile produziert.

Teamfähigkeit, Ehrlichkeit und sehr genaues Arbeiten.

Nicht stehen bleiben.

Wir produzieren Präzisionskunststoffteile für die Automobilindustrie, Handyproduktion, Medizintechnik und einige andere Branchen.

Leiter Werkzeugbau

HÖRL Kunststofftechnik

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com