„Klein, aber mit höchster Präzision“, so umschreibt Geschäftsführer Philipp Türk die Produkte der HT Tooling. Das mittelständische Unternehmen aus Bergisch Gladbach hat sich auf die Produktion von kleinen Spritzgussteilen mit Abmessungen zwischen einem und 60 Millimetern spezialisiert. Diese filigranen Bauteile bringen nur wenige Gramm auf die Waage und erfordern während der gesamten Produktionskette höchste Genauigkeit. Bei der HT Tooling fängt das bereits im Werkzeugbau an. Mit ihrer jüngsten Investition in eine Mitsubishi MP2400 Connect unterstreicht das Unternehmen seinen Qualitätsanspruch.

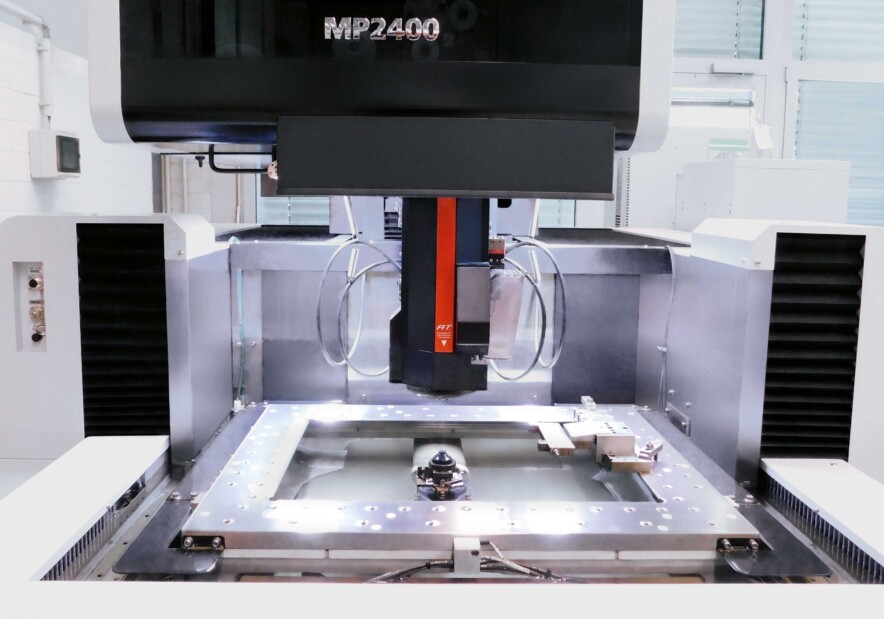

Innenraum der MP2400 Connect mit aufgebautem Schraubstock. Fertigung von hochpräzisen und kleinteiligen Formaten.

Als Mittelständler ist es gut, zwei Standbeine zu haben. Als Ausgründung des Hörgeräteherstellers Interton fertigen die Spezialisten seit rund 60 Jahren hochpräzise, kleinteilige Formate: Spritzgussteile zwischen einem und 60 Millimetern und mit einem Gewicht von 0,4 Milligramm bis 50 Gramm. Als Ausgründung des Hörgeräteherstellers Interton fertigen die Spezialisten seit rund 60 Jahren hochpräzise, kleinteilige Formate: Spritzgussteile zwischen einem und 60 Millimetern und mit einem Gewicht von 0,4 Milligramm bis 50 Gramm.

Kunststoffteile für Hörgeräte gehören nach wie vor zum Produktspektrum.

„Nachdem wir Anfang 2000 die Spritzerei und den Werkzeugbau ausgegliedert und als eigenständiges Unternehmen übernommen haben, lag unser Schwerpunkt zunächst auf der Fertigung von Spritzgussteilen für Hörgeräte“, erläutert Geschäftsführer Philipp Türk. „Wir haben schnell unsere Basis erweitert und neue Kunden für den Bereich kleiner und kleinster Spritzgussteile akquiriert.“

Klein, aber mit höchster Präzision.

HT Tooling ist breit aufgestellt und fertigt für den Weltmarkt. Zwar sind die Produkte nicht immer sichtbar, erfüllen aber wichtige Aufgaben. Es sind vorrangig kleine Produkte, die ein spezielles Know-how erfordern oder aus ungewöhnlichen Materialien gefertigt werden. Dazu gehören unter anderem Kabeldurchführungen und Tasterwippen, bei denen während des Spritzens Metallplättchen eingesetzt werden.

Für die Kunden von HT Tooling ist die Koppelung der Spritzgießfertigung mit einem kompetenten Werkzeugbau sehr wichtig. „Zwei Punkte möchte ich hier hervorheben, die unsere Kunden immer wieder ansprechen“, erläutert der zweite Geschäftsführer Hans-Herbert Türk. „Es ist das Know-how von Werkzeugbau und Spritzgießtechnik, das unter einem Dach vereint ist und auf das die Kunden immer zurückgreifen können.“ Darüber hinaus bietet die enge Verzahnung von Spritzgießerei und Werkzeugbau den Vorteil, dass schnell auf alle Inhouse-Ressourcen zugegriffen werden kann. So lassen sich Liefertermine einhalten, selbst wenn es während der Produktion zu Schäden an den Werkzeugen kommt.

Fertigung von hochpräzisen und kleinteiligen Formaten.

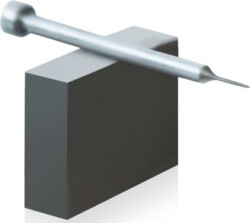

Biegestempel mit höchster Oberflächenqualität – mit dem modernen Maschinenpark nehmen die Ideen der Kunden Formen an.

Bei HT Tooling arbeiten Spritzgießerei und Werkzeugbau in einem Gebäude. Die Wege sind kurz, die Kommunikation zwischen den Abteilungen funktioniert, und die Teams in beiden Bereichen sind sehr flexibel. Schnelle Reparaturen und Änderungen an den Werkzeugen sind so zu realisieren. „Wir fertigen viele Klein- und Kleinstserien sowie Prototypen“, erläutert Philipp Türk. „In diesen Bereichen gehören Anpassungen und Änderungen zum Alltag. Durch die Verzahnung von Werkzeugbau und Spritzgießerei können wir sehr schnell auf Kundenwünsche eingehen und Veränderungen realisieren.“

Im Werkzeugbau fertigen die Spezialisten alle Werkzeuge für die hauseigne Produktion. Zudem versorgen sie auch Kunden mit hochpräzisen Werkzeugen. „Aktiv haben wir bisher unsere Leistungen im Werkzeugbau nicht beworben“, so Hans-Herbert Türk. „Unsere Kunden finden uns. Mund-zu-Mund-Propaganda und Empfehlungsmarketing liefern uns die Aufträge.“

MP2400 Connect

Neben ihren Draht- und Senkerodiermaschinen können die Spezialisten auf hochgenaue CNC-Fräs- und -Drehmaschinen zurückgreifen. Speziell für schnelle Reparatur- und Nacharbeiten ist ein Laserschweißgerät installiert, mit dem kleine Unregelmäßigkeiten ausgeglichen werden können.

Die Kunden kommen mit klaren Vorstellungen und fertigen 3D-Konstruktionslösungen zu HT Tooling. „Zusammen mit den Kunden analysieren wir die Daten und prüfen sie mit unseren modernen Softwaretools. Oftmals finden wir dann Lösungen, die eine deutliche Verbesserung des Werkstückes bringen.“

Durch den Einsatz einer Rotationsache lassen sich Formstift-Spitzen mit einem Durchmesser von Ø0,3 mm fertigen.

Ein neues Projekt, mit dem das Unternehmen vor zwei Jahren begann, ist das Rotationserodieren bzw. erosive Rundschleifen. „Nach leichten anfänglichen Problemen sind wir mit den jetzt erzielten Ergebnissen sehr zufrieden“, beschreibt Philipp Türk die aktuelle Situation. „Mittlerweile haben wir uns einen Ruf erworben und einen Markt aufgebaut, der uns optimistisch nach vorne schauen lässt.“ Das Grundprinzip beim Rotationserodieren ist einfach. Das zu bearbeitende Werkstück wird auf eine Rotationsspindel aufgespannt und mit dem Erodiersystem formgebend bearbeitet.

Kunststoffteile für die Textilindustrie

HT Tooling bearbeitet zurzeit Werkstücke mit einem Durchmesser ab 0,15 Millimetern. Dabei kann das Unternehmen die unterschiedlichsten Materialien, unter anderem auch Hartmetall, bearbeiten. Solche Produkte lassen sich mit herkömmlichen Verfahren wie Schleifen oder Drehen kaum in der gewünschten Präzision fertigen.

In der Fertigung von kleinen Spritzgussteilen und Werkzeugen sind spezielle Oberflächen gefragt. „Aus diesem Grund haben wir uns bei der Anschaffung einer neuen Erodiermaschine für eine Mitsubishi MP2400 Connect entschieden“, erläutert Philipp Türk. „Sie liefert höchste Qualität bei den Oberflächen. Die Erodiersysteme vergleichbarer Hersteller und die vorhandenen Maschinen liefern zwar ähnlich gute Werte, benötigen dafür aber deutlich längere Laufzeiten.“ Seit gut einem Jahr arbeitet eine Mitsubishi Electric MP2400 Connect im Werkzeugbau der HT Tooling. „Bisher haben wir sehr gute Erfahrung mit unserem Mitsubishi-System gesammelt“, freut sich Philipp Türk. „Unsere Kunden sind bezüglich der Bearbeitungsqualität zufriedener.“

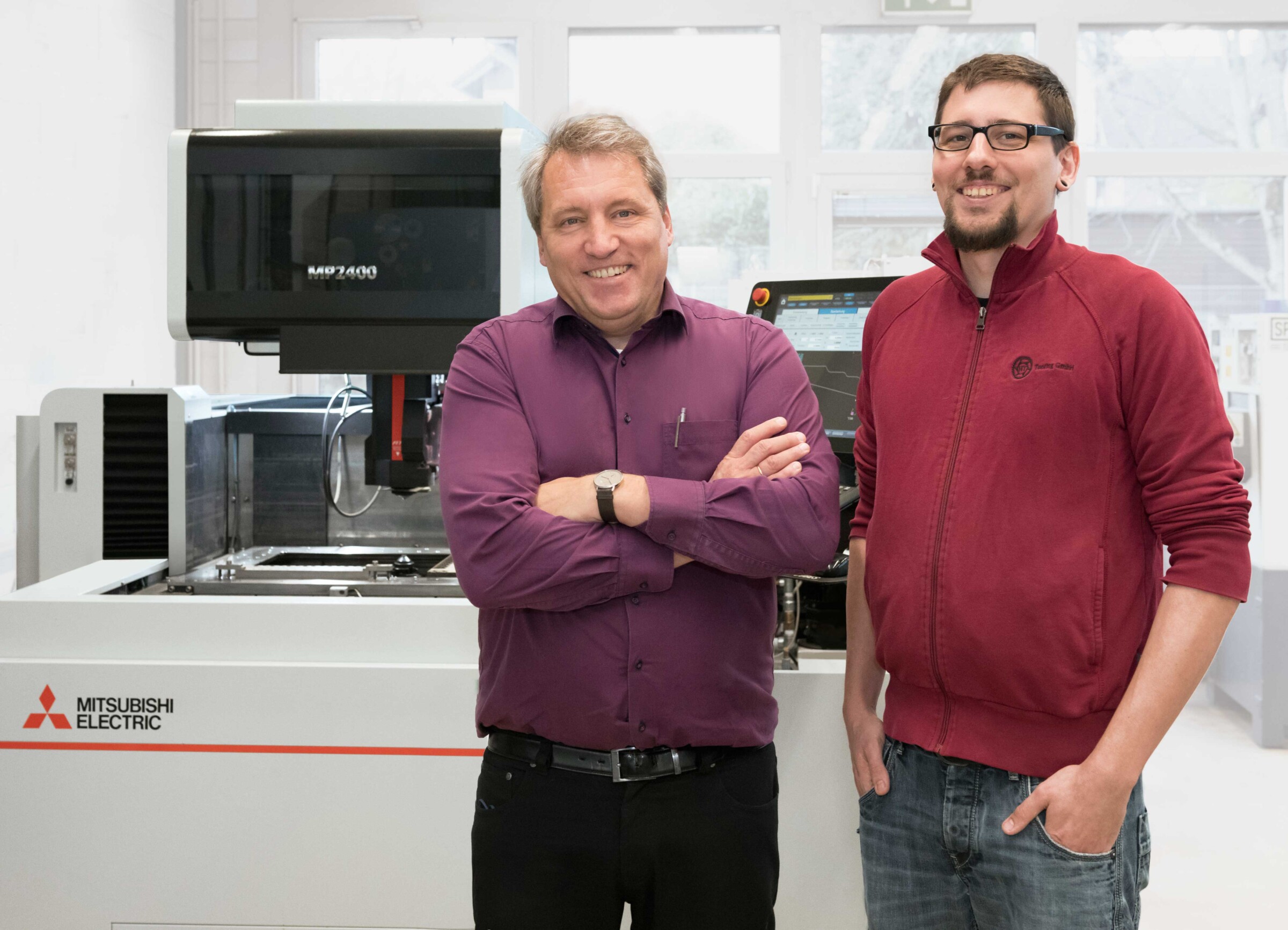

Geschäftsführer Hans-Herbert und Philipp Türk (v. l.)

Wir haben Mitsubishi gefunden, und ich kann sagen, wir haben den Richtigen gefunden. Philipp Türk, Geschäftsführer bei HT Tooling

Die Geschäftsführung von HT Tooling weiß, dass ein Herstellerwechsel immer mit einem erhöhten Aufwand verbunden ist. Daher hat sie lange überlegt, ehe sie den Schritt wagte. Ausschlaggebend war am Ende der Service. „Bei Ausfällen, die immer einmal vorkommen, erwarten wir einen Service, der uns mit Rat und Tat und Ersatzteilen schnell zur Seite steht“, erläutert Philipp Türk. Das war bei dem Hersteller der alten Erodiermaschinen nicht immer der Fall. „Wir haben nach einem Hersteller gesucht, der einerseits Topmaschinen im Programm hat und der andererseits einen Topservice garantiert“, fasst Philipp Türk die Anforderungen zusammen. Wir haben Mitsubishi gefunden, und ich kann sagen, wir haben den Richtigen gefunden.

Name und Sitz des Unternehmens:

HT Tooling GmbH

Deutschland

Gründungsjahr:

2009

Mitarbeiterzahl:

14

Geschäftsführung:

Hans-Herbert Türk, Philipp Türk, Benedikt Türk

Kompetenzen:

Produktentwicklung, Werkzeugkonstruktion, Werkstückherstellung, Spritzgusswerkzeugbau, Spritzgusswerkzeuge – Änderungen und Reparatur, Prototypenwerkzeuge, Produktion von Spritz- und Stanzteilen

HT Tooling GmbH

Am Dännekamp 15

51469 Bergisch Gladbach

Deutschland

Tel +49 2202 285088-0

Fax +49 2202 285088-91

info@httooling.de

www.httooling.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com