Im Vergleich zu den Medienstars der Forschung wie der Medizintechnik, der Mikroprozessortechnik oder der Gentechnik sind die Materialwissenschaften ein eher unscheinbares Forschungsgebiet. Ihre Erfolge und Durchbrüche finden in den Medien und der breiten Öffentlichkeit bei weitem nicht so viel Aufmerksamkeit wie das Klonschaf Dolly oder die neuesten Mutationen des Coronavirus. Dennoch wird auch hier genauso intensiv und erfolgreich Wissenschaft betrieben wie in anderen Forschungsfeldern. Zu den in der breiten Öffentlichkeit bekanntesten Entwicklungen der Werkstoffwissenschaften gehören die leichten und ultrafesten Carbonfasern.

Mithilfe der Drahterosion werden Komponenten, welche mittels Additive Manufacturing hergestellt wurden, präzise von der Bauplattform abgelöst.

„Hier am Erich-Schmid-Institut für Materialwissenschaft wird an den Hightech-Werkstoffen der Zukunft geforscht“, weiß Robin Neubauer, Maschinenbautechniker und Werkstattleiter am Erich-Schmid-Institut für Materialwissenschaften in Leoben. Das Institut ist eines von insgesamt 25 der Österreichischen Akademie der Wissenschaften. Diese vor 175 Jahren von Gelehrten gegründete Institution hat heute über 760 Mitglieder sowie rund 1.800 Mitarbeiterinnen und Mitarbeiter. Ihr Ziel ist die Förderung des wissenschaftlichen und gesamtgesellschaftlichen Fortschritts.

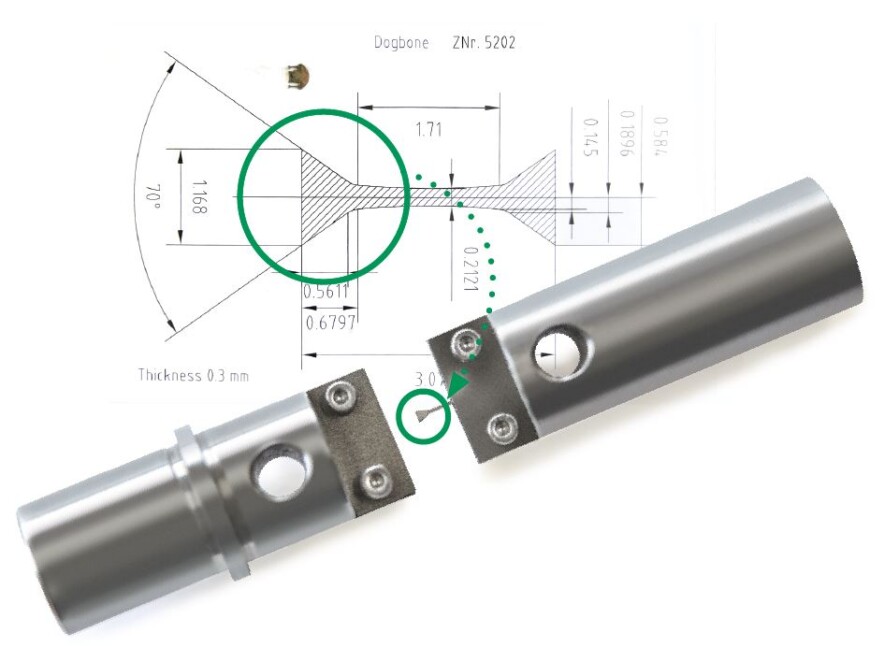

Die winzig kleinen, aus einer HPTRonde erzeugten Zugproben (bereits auf einer Seite in die Halterung für den Versuch eingespannt)

Das Erich-Schmid-Institut ist in enger Zusammenarbeit mit dem Lehrstuhl Materialphysik der Montanuniversität Leoben auf die Untersuchung von Mikrostrukturen sowie Experimente an und mathematisch-physikalische Modellierung von Metallen, aber auch von biologischen Materialien und komplexen Strukturen spezialisiert. Über die klassischen Industriemetalle hinaus werden häufig spezielle, durch ungewöhnliche Verfahren erzeugte Werkstoffe sowie neuartige nanokristalline Materialien untersucht. Im von Prof. Dr.-Ing. habil. Dr. h.c. Jürgen Eckert geleiteten Institut sind rund 95 Mitarbeiter tätig, darunter leitende Akademiker, akademischer Nachwuchs auf allen Ausbildungsstufen sowie zahlreiche qualifizierte Mitarbeiter aus technischen und verwaltungsorientierten Berufen. Zu den Forschungspartnern gehören zahlreiche Hightech-Branchen wie Luft- und Raumfahrt, Medizintechnik, Maschinenbau oder Labortechnik.

Die Elektronenmikroskopie ermöglicht es den Forschern, den inneren Aufbau von Werkstoffen zu studieren.

„Wir arbeiten mit teils sehr ungewöhnlichen Materialien, die mit hier entwickelten Verfahren wie dem High-Pressure-Torsions (HPT)-Verformungsverfahren hergestellt werden“, ergänzt Werkzeugbautechniker Marco Reiter. Zu seinen Aufgaben gehört die Konstruktion und Realisierung der zahlreichen Spezialwerkzeuge und -vorrichtungen, die für Herstellung und Prüfung von Materialproben benötigt werden. Da man diese praktisch nirgendwo kaufen kann, werden sie in der institutseigenen Werkstatt hergestellt.

Dazu gehören auch die Werkzeuge für die Synthese der HPT-Materialproben, die im Institut hergestellt werden. HPT-Proben entstehen aus teils recht exotischen Pulvermischungen mithilfe massiver runder Werkzeuge, zwischen denen das Pulver unter extremem Druck durch mehrfache Rotationsbewegungen kompaktiert wird. Hierbei sorgen Reibung und Druck dafür, dass die Pulverteilchen zu einem festen Körper zusammenbacken.

Eine eingespannte Probe im Bauraum der MV1200S kurz vor dem Prozessstart

Die erzeugten Proben reichen von sehr winzig – wesentlich kleiner als eine 1-Cent-Münze und lediglich 0,3 mm dick – bis zu Dimensionen einer Herrenuhr. Um ihre mechanischen Eigenschaften zu bestimmen, müssen aus ihnen winzige Zugproben gewonnen werden. Früher erfolgte dies durch Fräsen, doch war dies wegen der geringen Abmessungen der Proben und der Empfindlichkeit der extrem dünnen Werkzeuge äußerst zeitaufwendig und kostentreibend.

Speziell angefertigte Halterungen für die Rissfortschrittsuntersuchungen. Die Tannenbaumstruktur kann sich seitlich frei bewegen, so dass in der Probe keine unerwünschten seitlichen Kraftkomponenten auftreten.

„Im Jahr 2017 erhielten wir dann erstmals eine gebrauchte Drahterodieranlage, mit der wir die Technologie erproben konnten“, erinnert sich Robin Neubauer. Nachdem man die Vorzüge der Technologie erkannt hatte, wuchs der Appetit auf mehr. Nach Prüfung mehrerer Angebote überzeugte dann die Mitsubishi Electric Drahterodieranlage MV1200S, und dies nicht nur aufgrund ihrer Leistungen, sondern auch wegen ihres Preis-Leistungs-Verhältnisses und der guten Beratung durch den österreichischen Techniker Sebastian Ziegler. Nach Prüfung mehrerer Angebote überzeugte dann die Mitsubishi Electric Drahterodieranlage MV1200S, und dies nicht nur aufgrund ihrer Leistungen, sondern auch wegen ihres Preis-Leistungs-Verhältnisses und der guten Beratung durch den österreichischen Techniker Sebastian Ziegler. Als Elektrolyt kommt deionisiertes Wasser zum Einsatz.

Als die Installation in der zweiten Jahreshälfte erfolgte, konnte die vereinbarte einwöchige Schulung wegen der Covid-19-Einschränkungen zwar nicht stattfinden. Dank einer zweitägigen Kurzeinführung, der guten Dokumentation und des unermüdlichen Engagements des Mitsubishi Electric Vertreters, der bei Fragen oder Problemen mit Kurzbesuchen und telefonischer Hilfestellung stets aushalf, verlief die Einarbeitung dennoch problemlos. Inzwischen werden zusätzlich zu Proben teils auch sehr anspruchsvolle Vorrichtungen, beispielsweise für die Durchführung von dynamischen Rissfortschrittsversuchen in einem speziellen Prüfstand, in Eigenregie hergestellt.

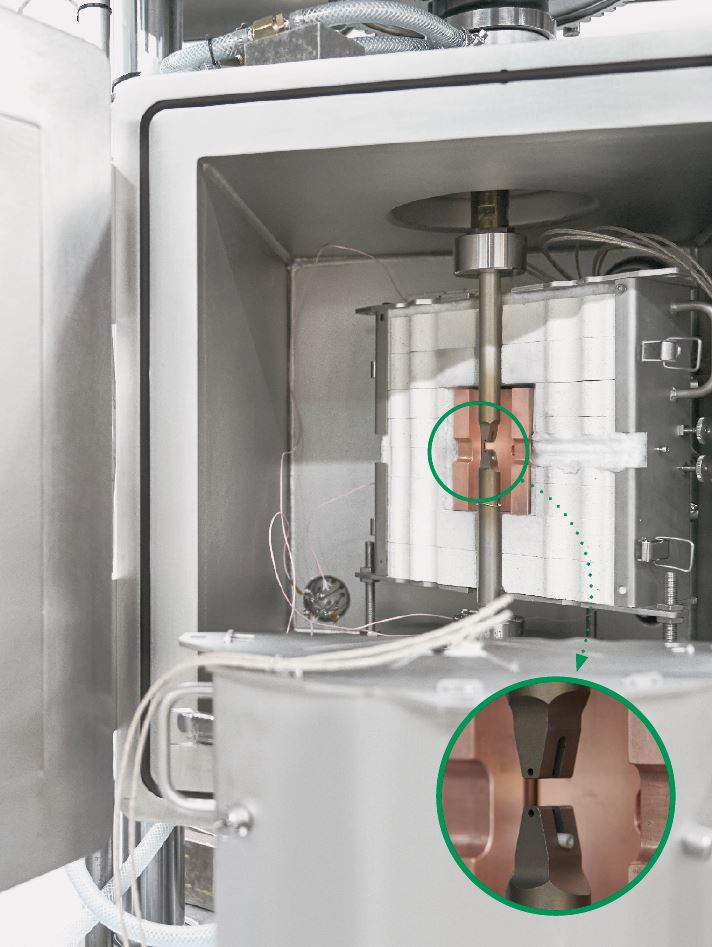

Die Rissfortschrittsversuche werden in einem Ofen durchgeführt, dessen Kammer wahlweise auch unter Vakuum oder Schutzgas gesetzt werden kann.

Marco Reiter, Werkzeugbautechniker

„Inzwischen ist die MV1200S zu einem unverzichtbaren Kernelement unserer Werkstattausrüstung geworden“, sagt Marco Reiter. Manche schwer zerspanbaren Werkstoffe wie Wolfram- oder Nickelbasislegierungen oder exotische Materialien wie zum Beispiel metallische Gläser könne man nur mit der Drahterosion bearbeiten, mit herkömmlichen Verfahren hätte man dagegen keine Chance. Inzwischen habe man auch bei der Softwareanbindung nachgezogen und setze CAD-CAM-Programme ein, um aus den CAD-Konstruktionen direkt die zur Bearbeitung erforderlichen CNC-Daten in die Maschinensteuerung einzuspeisen. Die Bedeutung der Drahterosionsmaschine für das Institut lasse sich daran ermessen, dass ihre Auslastung mittlerweile dauerhaft bei rund 75 % liege. Für eine Universalwerkstatt wie die im Erich-Schmid-Institut mit ihrem breiten Spektrum an Anlagen und Technologien liegt dieser Wert außergewöhnlich hoch.

Inzwischen ist die MV1200S zu einem unverzichtbaren Kernelement unserer

Werkstattausrüstung geworden.

Probe für dynamische Rissfortschrittsversuche

Seit der Inbetriebnahme habe es keinerlei Ausfälle oder Störungen gegeben, die direkt der Anlage zuzuordnen seien. Allerdings müssten ständig neue Materialien und Aufgabenstellungen bearbeitet werden. Für viele dieser teils sehr exotischen Werkstoffe gibt es in der Datenbasis der Steuerung keine fertig vorbereiteten Parametersätze. In diesen Fällen müsse man natürlich häufiger experimentieren, um sich an die optimalen Einstellungen heranzutasten. Lobenswert zu erwähnen sei auch in diesem Zusammenhang die Unterstützung durch die Mitsubishi Electric Vertretung, die stets mit Rat und Tat aushelfe, wenn man mal nicht mehr weiterkomme.

Stempel für das HPT-Verfahren zur Herstellung neuartiger Materialien

Name und Sitz des Unternehmens:

Erich-Schmid-Institut für Materialwissenschaften der Österreichischen Akademie der Wissenschaften

Österreich

Mitarbeiterzahl:

Ca. 95

Gründungsjahr:

1971

Geschäftsführer:

Univ.-Prof. Dr.-Ing. habil.

Dr. h.c. Jürgen Eckert

Kerngeschäft:

Untersuchung von Mikrostrukturen sowie Experimente an und mathematisch-physikalische Modellierung von Metallen und biologischen Materialien

Erich-Schmid-Institut für Materialwissenschaften der Österreichischen Akademie der Wissenschaften

Jahnstrasse 12

8700 Leoben

Österreich

Secretary of the Austrian Academy of Sciences

Tel +43 3842 804 111

daniela.brunner@oeaw.ac.at

Mitsubishi Electric Vertretung

Österreich

Büll Strunz Ges.m.b.H.

www.buellstrunz.at

vertrieb@buellstrunz.at

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com