Seit Gründung im Jahr 1994 hat sich Carlow Toolmaking Services Ltd. auf die Herstellung von Komponenten, Vorrichtungen und Halterungen für die Medizintechnik spezialisiert. Zur Unterstützung seiner Wachstumsstrategie hat das in Irland ansässige Unternehmen kontinuierlich in die Mitsubishi Electric EDM-Technologie der Engineering Technology Group (ETG) investiert.

John Whelan, Konstrukteur bei Carlow Toolmaking Services, erklärt: „Wir fertigen Vorrichtungen für die Medizinindustrie und verfügen über eine Vertragswerkstatt – wir machen also von allem etwas. Momentan haben wir hier Teile einer alten Dampfmaschine, die wir herstellen, bis hin zu High-End-Geräten für die Medizintechnik. Vor 22 Jahren haben wir eine Mitsubishi FX10 Drahterodiermaschine gekauft – und sie ist bis heute täglich im Einsatz.“

John Whelan, Konstrukteur bei Carlow Toolmaking Services

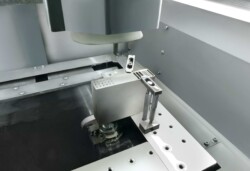

Aufgrund des kontinuierlichen Wachstums des in Carlow ansässigen Unternehmens wurde vor fünf Jahren eine zweite Mitsubishi Electric EDM-Maschine, eine MV1200S, angeschafft. Inzwischen ist eine Mitsubishi Electric MV2400R hinzugekommen, die vor der Corona-Pandemie in Betrieb genommen wurde. Der weltweite Stillstand in weiten Teilen der Fertigungsindustrie hat den Fortschritt bei Carlow Toolmaking jedoch nicht aufgehalten, und so wurde Anfang 2021 eine zweite Mitsubishi Electric MV1200S Drahterodiermaschine erworben.

Die neuen Maschinen garantieren dem Anwender höchste Präzision und Effizienz. Somit können Aufträge einfacher und schneller ausgeführt werden.

Vor 22 Jahren haben wir eine Mitsubishi FX10 Drahterodiermaschine gekauft – und sie ist bis heute täglich im Einsatz. John Whelan, Konstrukteur bei Carlow Toolmaking Services

Die Maschinen verfügen über gläserne Linearmaßstäbe direkt neben dem Arbeitsbereich. Das ermöglicht maximale Genauigkeit.

Whelan erklärt, warum das Unternehmen weiterhin in Mitsubishi Electric Werkzeugmaschinen von ETG investiert: „Natürlich hat sich die Langlebigkeit unserer ersten Maschine ebenso bewährt wie der Einsatz derselben Software – die Einarbeitungszeit war so deutlich einfacher, da wir bei einer Mitsubishi-Maschine geblieben sind, anstatt auf eine andere zu wechseln.“ Pat Amond, Geschäftsführer bei Carlow Toolmaking Services, fügt hinzu: „Was wir bei Carlow Toolmaking Services dadurch in den letzten Jahren erreicht haben, ist eine Effizienzsteigerung der Maschinen. Durch die Zusammenarbeit mit ETG und Mitsubishi konnten wir effizienter arbeiten und Aufträge einfacher und schneller ausführen, was für Carlow Toolmaking ein großer Vorteil ist. Bei vielen Teilen, die wir derzeit in größeren Mengen herstellen, verwenden wir die Mitsubishi-Drahterodiermaschine anstelle unserer Fräsmaschinen. Über die Jahre haben wir herausgefunden, dass wir Werkstücke stapeln und auf der Drahterodiermaschine vorbereiten können, was sich als deutlich effizienter erwiesen hat. Die Maschinen können auch nachts unbemannt eingesetzt werden, was uns einen Vorteil gegenüber unseren Wettbewerbern verschafft hat und wovon auch unsere Kunden profitiert haben.“

Über die Jahre haben wir herausgefunden, dass wir Werkstücke stapeln und auf der Drahterodiermaschine vorbereiten können,

was sich als deutlich effizienter erwiesen hat.

Pat Amond, Direktor bei Carlow Toolmaking Services

Mit Blick auf die Entwicklung der Mitsubishi Electric Maschinen seit dem Kauf der ersten Drahterodiermaschine vor 22 Jahren berichtet John Whelan: „Die Benutzeroberfläche hat sich verändert, sie ist viel eleganter und die Geschwindigkeit hat sich verbessert. Der Edelstahltank der neueren Maschinen ist viel einfacher zu reinigen – und sie laufen wie gewohnt.“ Auf den beiden Drahterodiermaschinen MV1200S und MV2400R kommt die Tubular Shaft Antriebstechnologie von Mitsubishi Electric zum Einsatz, die besonders leichtgängige Achsbewegungen ermöglicht, da die Antriebe genau in der Mitte des beweglichen Gewichts positioniert sind. Neben der reibungslosen Achsbewegung und der hohen Präzision verfügen die Maschinen über Linearmaßstäbe direkt neben dem Arbeitsbereich, um dem Anwender von Anfang an maximale Genauigkeit zu ermöglichen. Mitsubishi Electric bietet sogar eine 12-Jahres-Garantie auf die Positionierung aller Antriebe. Die neue Bedienoberfläche mit 19-Zoll-Touchscreen bietet eine integrierte CAD/CAM-Programmierung mit vollständiger Importfunktion für 2D-, IGES- und DXF-Dateien zur Optimierung des Arbeitsablaufs. Hinzu kommt eine integrierte Überwachungsfunktion für die Wartung, die den Verschleiß aller Verbrauchsmaterialien wie Rollen und Lager überwacht, und eine Funktion zur Überwachung von Erodierdraht-Spulen, mit der der Bediener feststellen kann, wie viel Draht noch auf den einzelnen Spulen vorhanden ist.

Die neue Bedienoberfläche mit 19-Zoll-Touchscreen bietet eine integrierte CAD/CAM-Programmierung zur Optimierung des Arbeitsablaufs.

Auf die Frage, ob das irische Unternehmen die Maschinen bis an ihre Grenzen auslastet, antwortet Whelan: „Wenn wir entsprechende Aufträge für die Maschinen haben, lassen wir sie über Nacht laufen. Zudem schneiden wir hier eine Vielzahl von Materialien, darunter alles, was leitfähig ist und mit Draht erodiert werden kann. Wir können daher alle Materialien schneiden – von Graphit bis hin zu PKD. Zurzeit schneiden wir ein Bauteil aus Bronze, das auf herkömmliche Weise gefräst worden wäre – doch es ist weitaus besser, diese Arbeit mit der Drahterodiermaschine zu erledigen. Wir tendieren dazu, die Bearbeitung etwas anders anzugehen. Wir denken beim Drahterodieren anders als beim Fräsen. Da wir für viele Aufträge eigene Entwürfe anfertigen, orientieren wir uns dabei an unseren Möglichkeiten. Aus diesem Grund planen wir vermehrt mit Drahterosion, weil es effizienter ist.“

Alle Materialien können geschnitten werden – von Graphit bis hin zu PKD und das mit hoher Präzision

Pat Amond fügt hinzu: „Während sie in den letzten Jahren die ersten Komponenten entwarfen, hatten John Whelan und Conor aus unserer Konstruktionsabteilung die Mitsubishi Drahterodiermaschine von Anfang an im Blick. Dadurch haben wir den Vorteil, dass wir über Nacht unbemannt produzieren können, und unsere Kunden profitieren davon, da von Beginn an keine Änderungen vorgenommen werden. Wir erstellen von vornherein ein Konzept und liefern anschließend ein fertiges Produkt, das sofort einsatzbereit ist.“

Für viele Aufträge werden eigene Entwürfe angefertigt und die Maschinen können über Nacht laufen.

Scott Elsmere, Erodierexperte bei ETG, äußert zu dieser Arbeitsmethode: „Carlow Toolmaking hat seine Strategie intelligent angepasst, so dass die Profilierung mehrerer Bauteile auf einer Erodiermaschine statt in einem Bearbeitungszentrum durchgeführt werden kann. Durch den Einsatz einer Erodiermaschine zum Profilieren von Teilen anstelle des Schruppfräsens können Hersteller wie Carlow Toolmaking Arbeitsaufwand und Kosten reduzieren, da die Bauteile über Nacht ohne Personal profiliert werden. Das erhöht die Kapazität der Fräsabteilungen und senkt gleichzeitig die Kosten für die Schneidwerkzeuge, den Stromverbrauch und eliminiert sogar übermäßige Späne im Prozess.“

Bei der Betrachtung der Bauteilmodellierung und des Unterschieds zwischen der ältesten FX10 Mitsubishi Electric und den neuen Maschinen MV1200R und MV2400R schildert John Whelan: „Mit der Mitsubishi FX10 Maschine hatten wir eine Kapazität von 350 x 250 x 220 mm in den Achsen X, Y und Z. Als wir die erste MV1200S kauften, hatten wir praktisch die gleiche Kapazität – aber es war eine viel effizientere Maschine mit einer modernen Benutzeroberfläche. Irgendwann brauchten wir mehr Kapazität für die Z-Achse und stiegen auf die MV2400R um. Diese Maschine hat 600 x 400 x 305 mm in der X-, Y- und Z-Achse. Diese Kapazität hat uns viele Türen geöffnet, da wir in der Z-Achse zusätzliche Kapazitäten benötigen, die wir mit den anderen Maschinen nicht bewältigen konnten. Kunden baten uns, größere Bauteile zu bearbeiten, doch wir mussten diese Aufträge ablehnen, weil wir nicht die nötige Kapazität hatten.Die zusätzliche Höhe in der Z-Achse hat uns viele Möglichkeiten eröffnet.“

Das ETG-Team ist immer erreichbar und meldet sich sofort bei uns, um alle unsere Fragen zu beantworten – diese Art von Service lässt sich mit keinem Geld der Welt kaufen.

Pat Amond, Direktor bei Carlow Toolmaking Services

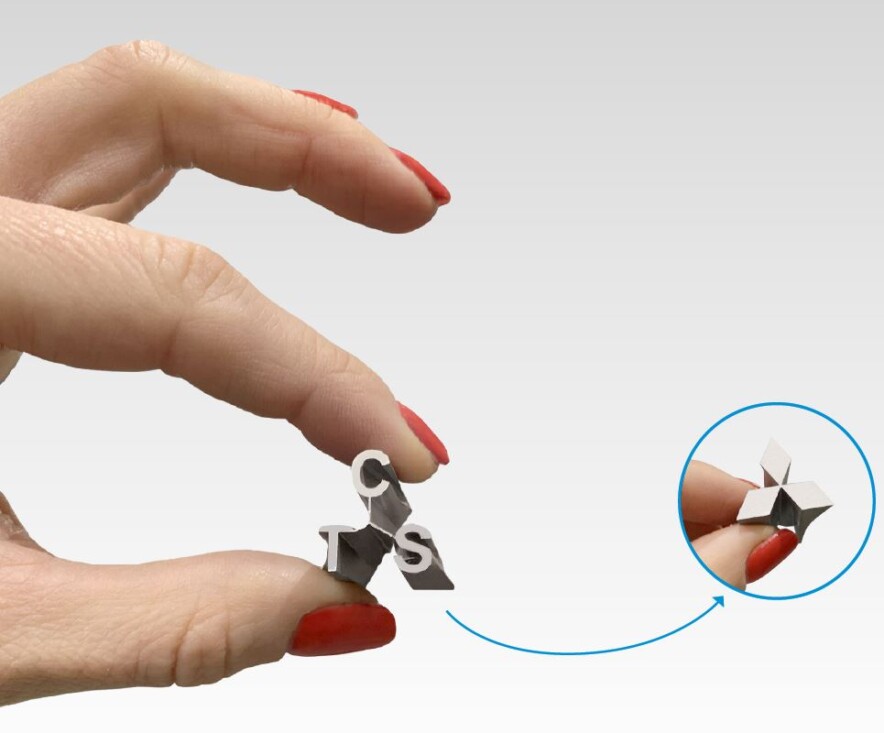

Mit Blick auf ein spezielles Bauteil zum Greifen der Borsten von Zahnbürsten während der Produktion berichtet Whelan: „Sobald wir das CAD-Modell entworfen haben, erstellen wir ein 2D-Profil für dieses spezielle Teil, das direkt in die Maschine übertragen werden kann, um es mit Draht zu schneiden. Die Toleranzen sind bei diesem Teil sehr gering, weil die Fasern der Zahnbürste äußerst fein sind. Mit der Mitsubishi-Maschine ist es wirklich leicht, dies zu reproduzieren. Wenn wir also Teile ersetzen oder austauschen müssen, geht das sehr einfach, da wir einen gleichbleibenden Prozess garantieren können.“

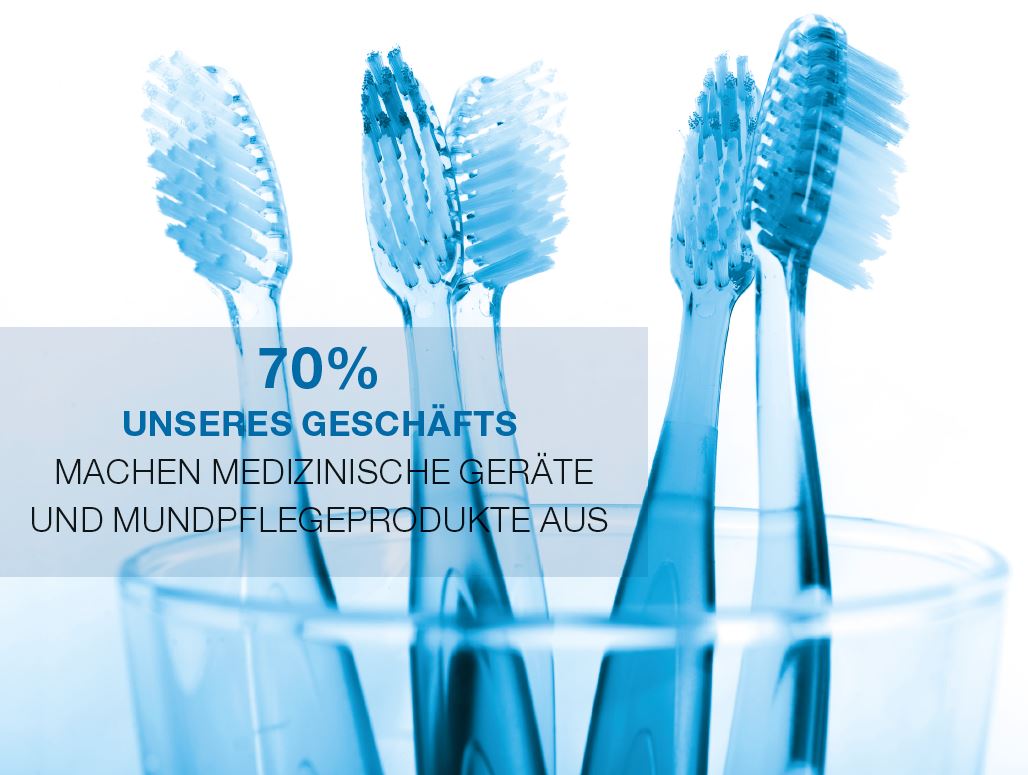

Pat Amond fasst zusammen: „Was sich für uns hier in Carlow im Laufe der Jahre verändert hat, ist die Art und Weise, mit der wir arbeiten. Wir produzieren jetzt weitaus mehr medizinische Geräte und Mundpflegeprodukte, welche mittlerweile etwa 70 % unseres Geschäfts ausmachen. In den letzten sechs bis sieben Jahren haben wir unsere Prozesse angepasst und sind dadurch deutlich effizienter geworden, wovon sowohl der Werkzeugbau von Carlow als auch unsere Kunden profitiert haben. Service und die Betreuung, die wir von ETG für die Mitsubishi-Maschinen erhalten haben, sind unübertroffen. Im Laufe der Jahre haben wir uns immer wieder an ETG gewandt, weil sie problemlos zu erreichen sind und uns immer weiterhelfen – egal ob es um Service, ein Programmierproblem oder ähnliches geht. Das ETG-Team ist immer erreichbar und meldet sich sofort bei uns, um alle unsere Fragen zu beantworten – diese Art von Service lässt sich mit keinem Geld der Welt kaufen.

Scott Elsmere von ETG fasst den Service wie folgt zusammen: „Bei ETG bieten wir umfassende 5- oder 8-tägige Schulungsprogramme an, das übertrifft die Möglichkeiten unserer Mitbewerber. Die Maschinen von Mitsubishi sind darüber hinaus mit einer datenausgabefähigen Technologie ausgestattet, die eine Liveverbindung von den Maschinen zu freigegebenen Service-Rechnern herstellt. Dies maximiert die Betriebszeit der Maschinen und ermöglicht einen beispiellosen Fernsupport.“

Name und Sitz des Unternehmens:

Carlow Toolmaking Services Ltd.

Irland

Mitarbeiterzahl:

12

Gründungsjahr:

1994

Geschäftsführer:

Pat Amond

Kerngeschäft:

Herstellung von Komponenten, Vorrichtungen und Halterungen für die Medizintechnik, die Mundpflege, die pharmazeutische Industrie sowie die Automobilindustrie

Carlow Toolmaking Services Ltd.

Pollerton Industrial Estate,

Carlow, R93 F8N9,

Irland

Tel +353 (0)59 913 3314

pat@carlowtoolmaking.ie

www.carlowtoolmaking.ie

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com