Ob Kugelschreiber, Autositz, Bilderrahmen oder Drucksensor – Federn spielen in jedem Industriezweig eine große Rolle. Daher muss jede Feder speziell auf den Einsatz ausgelegt werden. „Eine Feder ist sehr oft das letzte Teil einer Konstruktion und es steht nur ein bestimmter Platz zur Verfügung. Viele Anwender können schwer abschätzen, welcher Kraft so eine Feder standhalten muss und wie viel Raum sie benötigt“, berichtet Gerald Fischer, verantwortlich für die Werkzeugkonstruktion bei Hirsch-Federn. „Um die Feder dann genau auf diese Bedingungen auszulegen, ist viel Köpfchen und Kreativität gefragt.“

Das Marktredwitzer Unternehmen stellt über 200 Millionen Federn pro Jahr her. Dabei ist weniger die Stückzahl beeindruckend als die Vielfalt: Über 40.000 verschiedene Federn hat das Unternehmen inzwischen im Programm. „Wir fertigen auch die Losgröße 1. Für die ganz speziellen Fälle haben wir sogar eine Manufaktur, bei der noch per Hand eine Feder gebogen wird – auch dieses Handwerk wird bei uns noch gepflegt“, so Fischer. Dabei reicht die Bandbreite von Druck- über Zugfedern und Schenkelfedern bis zu Flachfedern in allen Formen und Stärken. Auch eine standzeitverlängernde Oberflächenbehandlung ist umsetzbar. Ein weiteres Standbein sind die Drahtbiege- und CNC-Drehteile. Für besonders knifflige Fälle werden regelmäßige interne Forschungsprojekte beim Bau von Maschinen und Werkzeugen aufgesetzt sowie Kooperationsprojekte gestartet, etwa mit der Hochschule Kempten.

Besonders stolz ist man auf das neueste Produkt – die HiSo-Öse ®. Bei einer Zugfeder sind in der Regel die Ösen der schwächste Punkt. Als Faustformel kann man davon ausgehen, dass die Ösen ca. 70 Prozent der maximalen Belastung des Federkörpers aushalten. Dynamische Anwendungen reduzieren die Werte nochmals um ca. 30 Prozent. Mit einem konstruktiven Kniff wurde diese Öse nun so gestaltet, dass die Hauptkräfte auf die Feder wirken. Dabei bleiben die Kosten für die Fertigung nahezu gleich, zugleich wird das Gewicht pro Feder reduziert. „Wir haben die HiSo-Öse® zum Patent angemeldet – die Resonanz darauf ist groß“, erklärt Fischer.

{%CAPTION%}

Ähnlich vielfältig wie die Formen und Ausführungen der Federn sind auch die Kunden des Familienunternehmens. Sie verteilen sich über alle Branchen, von der Windkraft- und Automobilindustrie über die Elektronikbranche bis zur Medizintechnik. „Nicht immer wissen wir, wo genau unsere Feder landet“, so Fischer. Allen gemeinsam ist, dass die Anforderungen hinsichtlich Qualität und Flexibilität in den vergangenen fünf Jahren enorm gestiegen sind. „Uns haben schon immer Reaktionsvermögen und Schnelligkeit ausgezeichnet, aber man merkt, dass die Welt sich inzwischen noch etwas schneller dreht“, erklärt Fischer. Insbesondere der Werkzeugbau muss diesen Anforderungen gerecht werden. Planung und Produktion gehen daher von Anfang an Hand in Hand. Im Rahmen der prozessgesteuerten Entwicklung werden die notwendigen Werkzeuge konstruiert und im eigenen Werkzeugbau hergestellt. Bei der Werkzeugkonstruktion kommt moderne Software wie AutoCAD und Inventor von Autodesk sowie FEM-basierte Berechnungen zum Einsatz.

Gerald Fischer freut sich über die Präzision bei der Herstellung von Werkstücken.

» Einen Ausfall durch Drahtstau kennen wir eigentlich gar nicht. «

Rund 400 Werkzeuge pro Jahr fertigt die Abteilung um Fischer; etwa vier Wochen dauert es, bis ein Werkzeug in die Serienreife geht. Dafür stehen neben Schleif- und Fräsmaschinen vier Erodiermaschinen bereit – seit März 2013 ist die MV2400S das Highlight im Maschinenpark. „Wir arbeiten seit mehr als 20 Jahren mit Erodiermaschinen, aber noch nie mit Mitsubishi Electric“, gibt Fischer unumwunden zu. „Bisher benötigten wir die große Funktionalität der Mitsubishi Electric-Maschinen nicht, daher hatten wir sie einfach nicht im Fokus.“ Doch mit der Einführung der neuen MV-Serie im Jahr 2013 haben sich die Gegebenheiten grundlegend geändert.

Die MV-Serie bietet Kunden mit kleineren Einkaufsbudgets eine hohe Produktivität, Qualität und Flexibilität, die bisher nur im Highend-Bereich möglich war. Außerdem sind bei der Herstellung eines Werkzeuges die Anforderungen an die Genauigkeit in den vergangenen Jahren erheblich gestiegen, vor allem in Bezug auf die Oberflächenrauheit, die geometrischen Abweichungen sowie die Toleranzen. „Mit den Drahterodiermaschinen von Mitsubishi Electric lässt sich auch ein Stempel auf ein 5000stel genau einpassen – dies benötigen wir mittlerweile für die feinen Konturen unserer Werkzeuge.“ Während früher schon einmal weitere Oberflächenbehandlungen nötig waren, ist jetzt der Schnitt so genau, dass diese entfallen können. Aber nicht nur die Werkzeuge profitieren von einer höheren Genauigkeit, auch die darauf gefertigten Federn weisen weniger Oberflächenbeschädigungen auf – dies ist der besseren Oberflächenbeschaffenheit der Werkzeuge geschuldet. Schlussendlich kam ein weiterer Aspekt zum Tragen: „Neben den technischen Facetten hat uns die Wirtschaftlichkeit überzeugt. Zum Beispiel kann aufgrund der höheren Genauigkeit ein Arbeitsschritt, das Glasperlenstrahlen, komplett entfallen“, nennt Fischer die Gründe für die Entscheidung.

Inzwischen ist die Maschine durchschnittlich 13 Stunden am Tag im Einsatz und somit gut ausgelastet. 90 Prozent sind Stanz- und Biegewerkzeuge, die zum größten Teil im Haus verwendet werden. 95 Prozent der Teile bestehen aus Edelstahl, die Zugfestigkeiten betragen bis zu 2000 N/mm². Dabei reichen die Banddicken von 0,1 bis 2,5 Millimetern, die Bandbreiten liegen von 3 bis 100 Millimetern. Die MV2400S läuft durchaus auch übers Wochenende, ohne dass sie beaufsichtigt werden müsste. „Wenn sie lange Konturen haben, besteht immer die Gefahr, dass sich der Draht aufstaut und dass es dann zu einem Kurzschluss kommt. Bei Mitsubishi Electric ist das mit der Drahtzerstücklung hervorragend gelöst. Einen Ausfall durch Drahtstau kennen wir eigentlich gar nicht“, so die Erfahrung von Fischer. Überzeugend finden er und seine Kollegen die einfache Bedienung. Bisher kannte man die Mitsubishi Electric-Maschinen überhaupt nicht und war dementsprechend überrascht, wie schnell die Einarbeitung gelang. „Die Steuerung war für uns ein wichtiges Kaufargument, da einige Bediener mehr als 20 Jahre an der alten Maschine gearbeitet hatten und wir einen möglichst reibungslosen Wechsel haben wollten.“ Doch die Vorsicht war unbegründet: „Der Aufbau der Bedienung ist super“, schwärmt Fabian Kohel, der täglich an der neuen Mitsubishi Electric-Maschine arbeitet. „Mit zwei Klicks ist man quasi startbereit – das kannten wir von früheren Maschinen nicht. Auch die Bedienung ist so intuitiv, dass wir uns schon nach zwei, drei Tagen im Programm sicher gefühlt haben.“ Besonders die Ergonomie beim Bestücken des Maschinentisches überzeugt: „Wir müssen manchmal 20-Kilogramm-Blöcke hineinschieben, da macht sich eine gute Ergonomie schon bemerkbar“, bestätigt Kohel.

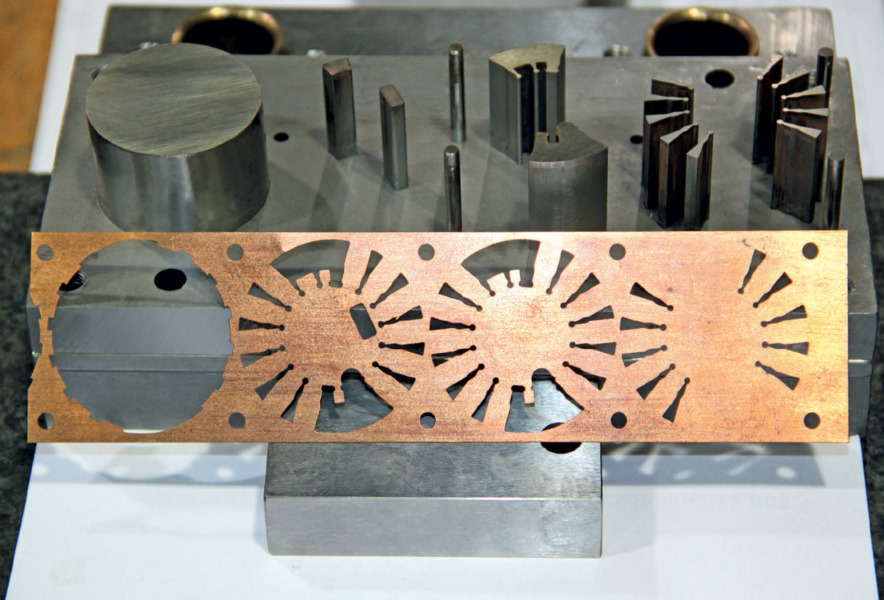

Das Werkzeug (im Hintergrund) für die feinen Konturen eines Bauteils aus Federbronze, das später noch gebogen wird und in einem Drucksensor eingebaut wird.

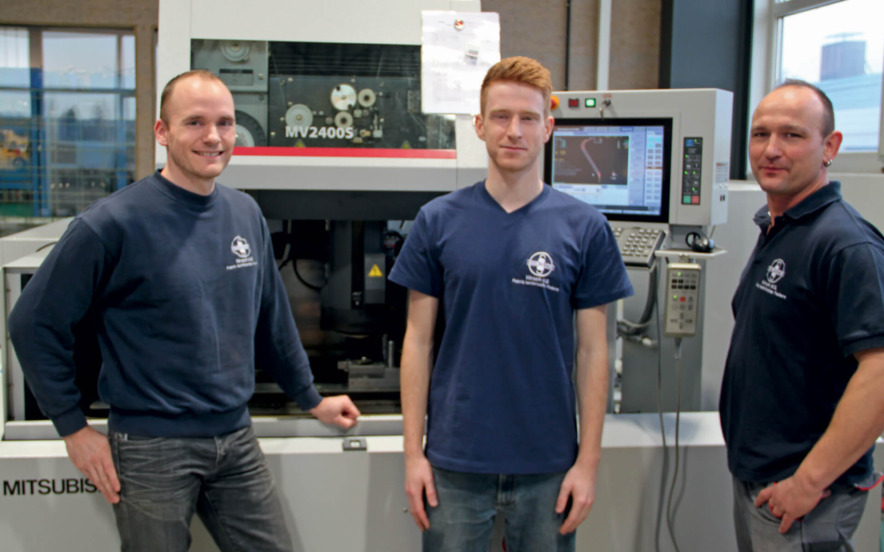

Stefan Reichl, Konstruktion, Fabian Kohel, Bediener, und Gerald Fischer, Leiter des Werkzeugbaus, arbeiten bei der Entwicklung von neuen Federn und den dafür nötigen Werkzeugen Hand in Hand.

Auch nach einem Jahr im Einsatz hat das Drahteinfädelsystem nichts von seiner Faszination verloren. Dabei wird der Draht erhitzt und gereckt, was zu einer kaum wahrnehmbaren, jedoch ausreichenden Verringerung des Durchmessers führt. Anschließend wird ein Wasserstrahl auf den unteren Maschinenkopf gerichtet (30 Zentimeter weiter unten), der um einige Millimeter größer ist als der Durchmesser des Drahtes und diesen einfädelt. Digitale Motoren schieben den Draht an, wobei der Prozess kontinuierlich geprüft wird. „Ehrlich gesagt war ich am Anfang etwas skeptisch, sodass ich mir das System in Ratingen genau angeschaut und intensiv getestet habe“, so Fischer. Aber das System zur automatischen Einfädelung des Erodierdrahts hat ihn nicht nur im Versuchsaufbau überzeugt, sondern auch jetzt in der Praxis, vor allem bei großer Geschwindigkeit und bei hohen Blöcken.

Nicht nur bei der Inbetriebnahme fühlte sich das Unternehmen gut bei Mitsubishi Electric aufgehoben. „Fragen werden eigentlich immer gleich von der Hotline kompetent und schnell beantwortet“, so die Erfahrung von Fischer und Kohel, allerdings: „Eine richtige Bilanz wird man erst nach fünf Jahren ziehen können, wenn es mal an die Ersatzteillieferung geht.“ Seit ihrer Inbetriebnahme läuft die Maschine jedoch reibungslos – an Ersatzteile braucht man bisher noch keinen Gedanken zu verschwenden.

Name und Sitz des Unternehmens:

Hirsch Federn KG, Marktredwitz, Deutschland

Gründungsjahr:

1954

Geschäftsführer:

Reinhard Himmer

Mitarbeiterzahl:

120

Kerngeschäft:

Herstellung und Vertrieb von technischen Federn

Hirsch Federn KG

Haag 17

95615 Marktredwitz

Deutschland

Tel +49 . 9231 . 6699-0

Fax +49 .9231 . 63031

info@hirsch-federn.de

www.hirsch-federn.de

Als Schüler habe ich die Kirchenorgel gespielt und damit mein erstes Geld verdient; auch später war die Musik noch lange ein wichtiges Standbein.

Es gibt immer etwas zu verbessern oder neue Anforderungen zu bewältigen.

Ich persönlich mache nicht viel anders, aber die Anforderungen sind in den letzten Jahren extrem gestiegen, etwa in Bezug auf Schnelligkeit, Performance und Dokumentation. Dies musste natürlich umgesetzt werden – das ist uns auch gelungen.

Wir wollen unsere Marktanteile ausbauen. Einen wichtigen Part wird unsere neue HiSo-Öse® dabei übernehmen, die erheblich zur Kosteneinsparung und Qualitätsverbesserung bei unseren Kunden beiträgt.

Wie unsere Federn – bei der Rückkehr in die Ruhelage.

Fairness, Ehrlichkeit, ein gutes Team.

Draht und Band so zu verbiegen, wie es der Kunde möchte.

Geschäftsführer

Hirsch Federn KG

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com