Für die eropräzisa aus dem thüringischen Hermsdorf ist keine Metallstruktur zu filigran und keine Anforderung zu hoch gesteckt. Sowohl das Know-how als auch der Maschinenpark des Spezialisten sind High-End. Kein Wunder, dass hier auch ein Teil der Zukunft des Drahterodierens entwickelt wird.

{%CAPTION%}

Wenn bei der eropräzisa GmbH ein Wort zum festen Sprachgebrauch gehört, dann ist es Mikro. Ob Mikrowerkzeuge oder Mikrobohrungen – die Firma aus dem thüringischen Städtchen Hermsdorf, zwischen Jena und Gera gelegen, verpasst so ziemlich jedem Metallteil dieses Attribut. „Das Fertigen im Mikrometerbereich ist für uns Alltag“, sagt Geschäftsführer Thomas Richter. Die Auftraggeber stammen aus Branchen, in denen es auf jedes µm ankommt: Firmen aus der optischen Industrie sind darunter, aus der Medizintechnik, der Halbleiterindustrie, der Präzisionsmechanik oder der Luft- und Raumfahrt. „Tatsächlich schweben einige Teile, die bei uns gefertigt wurden, heute im Weltall“, sagt Geschäftsführer Richter nicht ohne Stolz.

{%CAPTION%}

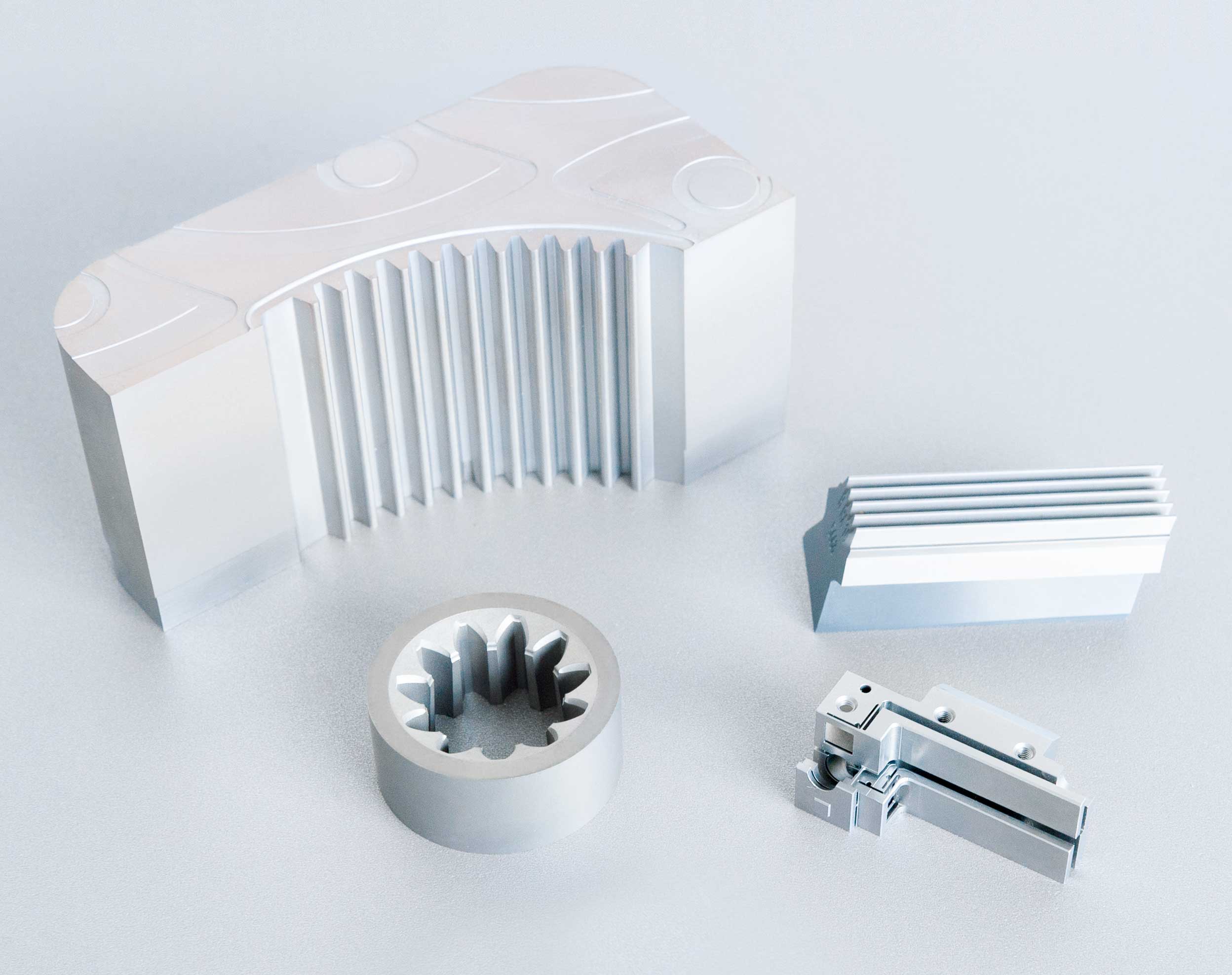

Was die Hermsdorfer fertigen, genügt allerhöchsten Ansprüchen. Um das zu erreichen, ist schon die Arbeitsumgebung auf Top-Niveau. Die Hallen gleichen eher einem Labor als einer Werkstatt. So ist etwa der gesamte Arbeitsbereich klimatisiert. Dies ist aber nur eine Voraussetzung für kleinste Toleranzen und feinste Oberflächen. Eine andere ist ein Mix der Technologien. Seit jeher setzt eropräzisa auf eine Kombination aus Drahterodieren, Senkerodieren und Fräsen. Seit Kurzem gehört auch das selektive Metallsintern zur Palette, neudeutsch 3D-Druck. „Das geschieht über einen Partner, der in der Lage ist, extrem dünne Schichtdicken zu realisieren“, erläutert Thomas Richter.

eropräzisa GmbH

Zum Einsatz kommen die Technologien, die jeweils das beste Arbeitsergebnis versprechen. Was die unterschiedlichen von eropräzisa verwendeten Fertigungstechniken eint, ist einmal mehr das hohe Niveau. „Wir arbeiten mit Toleranzen von 3 µm“, bringt Thomas Richter die Anforderungen auf den Punkt, die die Hermsdorfer alltäglich erfüllen. Er untermauert das Gesagte mit einem Bauteil für die Halbleiterindustrie. Erst auf den zweiten Blick sind an dem viereckigen Werkstück mehrere hauchdünne, nadelartige Stifte erkennbar. „Damit werden in der Halbleiterindustrie Bohrungen gesetzt“, erläutert Richter.

Enormen Anteil an der Fertigung solch filigraner Werkteile haben Drahterodiermaschinen von Mitsubishi Electric. Gleich sechs der modernsten Vertreter stehen in den Hallen – darunter eine MV2400S NewGen, eine MV1200R Connect und eine MX600 OilTech, mit der die Hermsdorfer selbst bei Hartmetallen eine Oberflächengüte von Ra 0,06 erreichen. Hinzu kommen drei Maschinen für die Senkerosion und drei HSC-Fräsen – ebenfalls durchweg hochmodern. Im Verbund mit innovativen Werkzeugen erstellt eropräzisa mit den HSC-Fräsen mittels hochpräziser 5-Achs-Bearbeitung enorm filigrane und komplexe dreidimensionale Geometrien aus Werkstoffen mit Härtegraden von bis zu 70 HRC. Dabei kommen Fräser zum Einsatz, die mit 80 µm nur so dick sind wie ein menschliches Haar.

{%CAPTION%}

Was an Material in die Maschinen gespannt wird, gehört ebenfalls zum Besten, was die Welt der Metallbearbeitung zu bieten hat – etwa Pulvermetallurgischer Stahl, Titan oder Hastelloy-Legierungen. Entsprechend breit ist auch das Know-how der Mitarbeiter. Jeder der insgesamt 18 Werkzeugmechaniker oder Techniker beherrscht mindestens zwei der Fertigungstechnologien. Am Ende der Prozesskette stehen hochgenaue Messungen. Weil eine taktile Messmaschine irgendwann nicht mehr ausreichte, wurde zusätzlich eine optische angeschafft.

{%CAPTION%}

Am Anfang stand ein recht simples Bauteil

Auf dem hohen Niveau arbeitete eropräzisa nicht immer. Zwar hatte Thomas Richter gemeinsam mit einem Partner die Firma im Jahr 2002 mit dem Anspruch gegründet, sich als Lohnfertiger im High-End-Bereich zu bewegen. Doch sah das Geschäft ganz zu Beginn noch völlig anders aus. „Ich erinnere mich noch genau an unseren ersten Auftrag. Das war ein einfaches Bauteil im Wert von 70 Euro“, blickt Thomas Richter mit einem Lächeln zurück. Die Gründung erfolgte freilich nicht aus dem Nichts heraus. Thomas Richter ist Diplom-Ingenieur, gelernter Werkzeugmacher und Konstrukteur – lange Jahre hat er zudem die Erodierbranche als Vertriebsmitarbeiter eines großen Maschinenanbieters kennen gelernt.

Bis zum Vertriebsleiter stieg er auf. „Dann kam das Angebot, mich mit einer Handelsvertretung für Erodiermaschinen in Mitteldeutschland selbständig zu machen“, so Richter. Die Lohnfertigung sollte ein zusätzliches Standbein sein, ein weiteres wurde der Vertrieb von Spannwerkzeugen. Über die Jahre nahm das High-End-Geschäft stetig Fahrt auf. „Wir sind Schritt für Schritt in diesen Bereich hineingewachsen. Das war natürlich in erster Linie kundengetrieben, die eine immer noch bessere Qualität wünschten. Mit den jeweils modernsten Maschinen und dünnsten Drähten ist das ja auch machbar“, so Richter.

2015 stieg der einstige Gründungspartner aus. Thomas Richter und seine Ehefrau Manuela übernahmen die Anteile und legten alle Geschäfte zusammen. Lohnfertigung, Handelsvertretung sowie der Bereich Spannsysteme sind nun in der eropräzisa vereint. Während sich Thomas Richter um das operative Geschäft kümmert, zeichnet Manuela Richter für den Geschäftsbereich Spannsysteme, das Projektmanagement und fürs Marketing verantwortlich.

Im Bereich der Lohnfertigung ist die eropräzisa heute europaweit bekannt für ihre High-End-Teile und -Baugruppen aus Metall. Die Fertigungstiefe ist enorm, die Thüringer bieten die gesamte Prozesskette von der Idee über Konstruktion und Fertigung der qualifizierten Teile bis hin zur Montage von Baugruppen. Auch die Arbeitsorganisation ist auf dem modernsten Stand. Alle Prozesse sind durchgehend digitalisiert. „Was wir in der Konstruktionsabteilung mit CAD/CAM-Software auf dem Monitor erstellen, können sich die Werkzeugmacher direkt auf ihre Monitore holen“, erläutert Projektmanager Steve Schmeier.

Thomas Richter, Geschäftsführer eropräzisa GmbH

Selbst ausgebildeten Werkzeugmechanikern ist oft nicht klar, was sich mit den Drahterodiermaschinen alles verwirklichen lässt.

Thomas Richter, Geschäftsführer eropräzisa GmbH

An zwei Arbeitsplätzen in der Werkhalle bereiten die Werkzeugmacher die Daten für die Drahterodiermaschinen auf. Die fertigen Programme schicken sie dann online an die Maschinen. Eine Management-Software liefert zudem alle für die Fertigung nötigen Informationen, etwa welches Spannwerkzeug benötigt wird und in welcher Schublade welches Werkzeugschranks es zu finden ist. Die gesamte Ausstattung und jedes Ausrüstungsteil ist durchgehend nummeriert, alles hat seinen festen Platz.

Um das hohe Niveau zu halten, durchlaufen alle Mitarbeiter zum Teil mehrmals jährlich Schulungen und Weiterbildungen. Ein weiterer wichtiger Eckpfeiler ist der Austausch der Maschinen in vergleichsweise kurzen Abständen. Selten erreichen die Fertigungsmaschinen ein Alter, das über 6 Jahren liegt. Anders gesagt wird bei eropräzisa nahezu jährlich eine Maschine ersetzt. „Wenn wir uns weiter im High-End-Bereich bewegen wollen, geht daran gar kein Weg vorbei“, sagt Thomas Richter.

Neue Drähte sollen Materialeintrag minimieren

Inzwischen treibt eropräzisa den High-End-Bereich als Technologieentwickler sogar selbst mit voran. Mehrere Projekte liefen aktuell, genaueres jedoch könne und dürfe er aus Geheimhaltungsgründen nicht preisgeben, so Richter. Soviel erzählt er dann aber doch noch: „Wir erkunden derzeit, wie sich beim Drahterodieren der Eintrag in das Material minimieren lässt. Wir fahren hier mit verschiedenen neuartigen Drähten Tests. Ziel ist, die Kontamination des Werkstücks, wie sie sich durch die Kupferpartikel beim Verwenden von Standarddrähten ergibt, auszuschließen.“ So könnte also bald ein weiteres Stück Zukunft der High-End-Drahterosion aus Hermsdorf kommen.

Name und Sitz des Unternehmens:

eropräzisa GmbH

Deutschland

Gründungsjahr:

2002

Geschäftsführer:

Thomas Richter

Mitarbeiterzahl:

20

Kerngeschäft:

Spezialist für High-End-Teile und -Baugruppen aus Metall

Handelsvertretung für Mitsubishi Electric Erodiersysteme

eropräzisa GmbH

Heinrich-Hertz-Straße 9

07629 Hermsdorf / Deutschland

Fon +49 (0) 36601 9271 0

Fax +49 (0) 36601 9271 19

www.eropräzisa.com

info@eropraezisa.com

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com