Dass Drahterodieren nicht nur ein Verfahren für die Einzelfertigung ist, beweist Jansen Precisie Techniek: Die Firma produziert Präzisionsteile unter anderem für mikro-chirurgische Instrumente in Stückzahlen von bis zu 100.000. Dabei erfordert insbesondere die Reproduzierbarkeit der hohen Qualität viel Know-how.

Für 100.000 Augen. Mikro-Präzision in Serie.

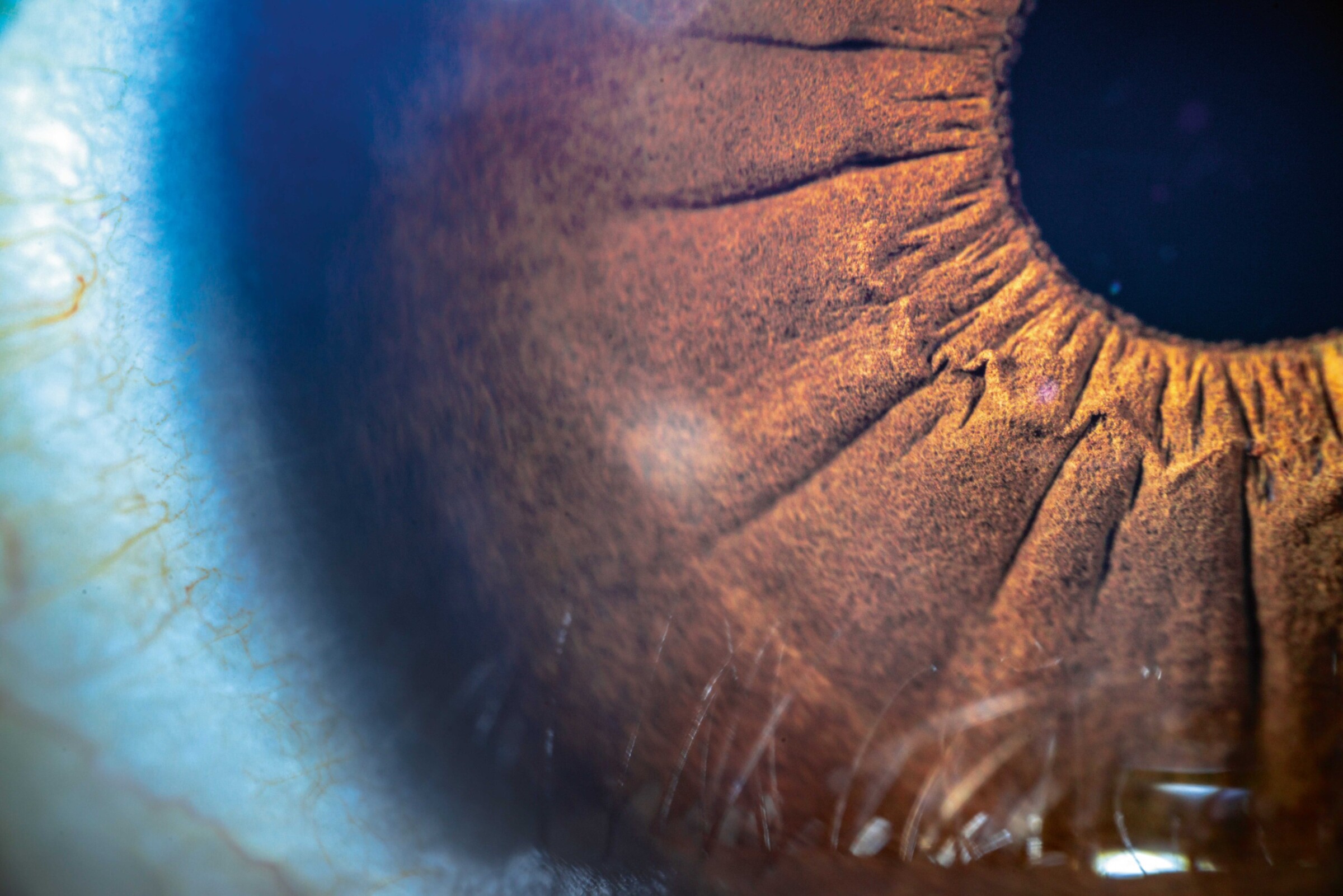

Operationen am Auge erfordern Präzision pur. Zum Beispiel bei einer Glaskörperentfernung: Diese sogenannte Vitrektomie kann notwendig sein, wenn Erkrankungen an der Makula oder Netzhaut vorliegen. Dabei erfolgt der Zugang zum Augeninneren über minimale Schnitte hinter dem Hornhautrand. Damit diese nach der Operation nicht vernäht werden müssen, sind sie winzig, unter einem Millimeter, teils sogar unter 0,4 Millimeter. Über diese Schnitte führt der Chirurg feinste Operations- und Beleuchtungsinstrumente in das Auge ein.

WAHRSCHEINLICHKEIT 80 % DASS DAS CHIRURGISCHE INSTRUMENT FÜR DIE AUGENCHIRURGIE MIT EINEM VON JPT GEFERTIGTEN TEIL AUSGESTATTET IST

Wer schon einmal so eine chirurgische Operation an seinem Auge hat durchführen lassen, der hat wahrscheinlich ein Produkt von Jansen Precisie Techniek (JPT) im Einsatz erlebt: „Die Chance, dass das chirurgische Instrument mit einem von uns gefertigten Teil ausgestattet ist, liegt bei 80 Prozent“, schätzt Mark Jansen, Direktor und Inhaber des niederländischen Unternehmens mit Sitz in Borculo. Der kleine Betrieb mit 14 Mitarbeitern beliefert Europas führende Hersteller augenchirurgischer Instrumente mit Präzisionsteilen.

{%CAPTION%}

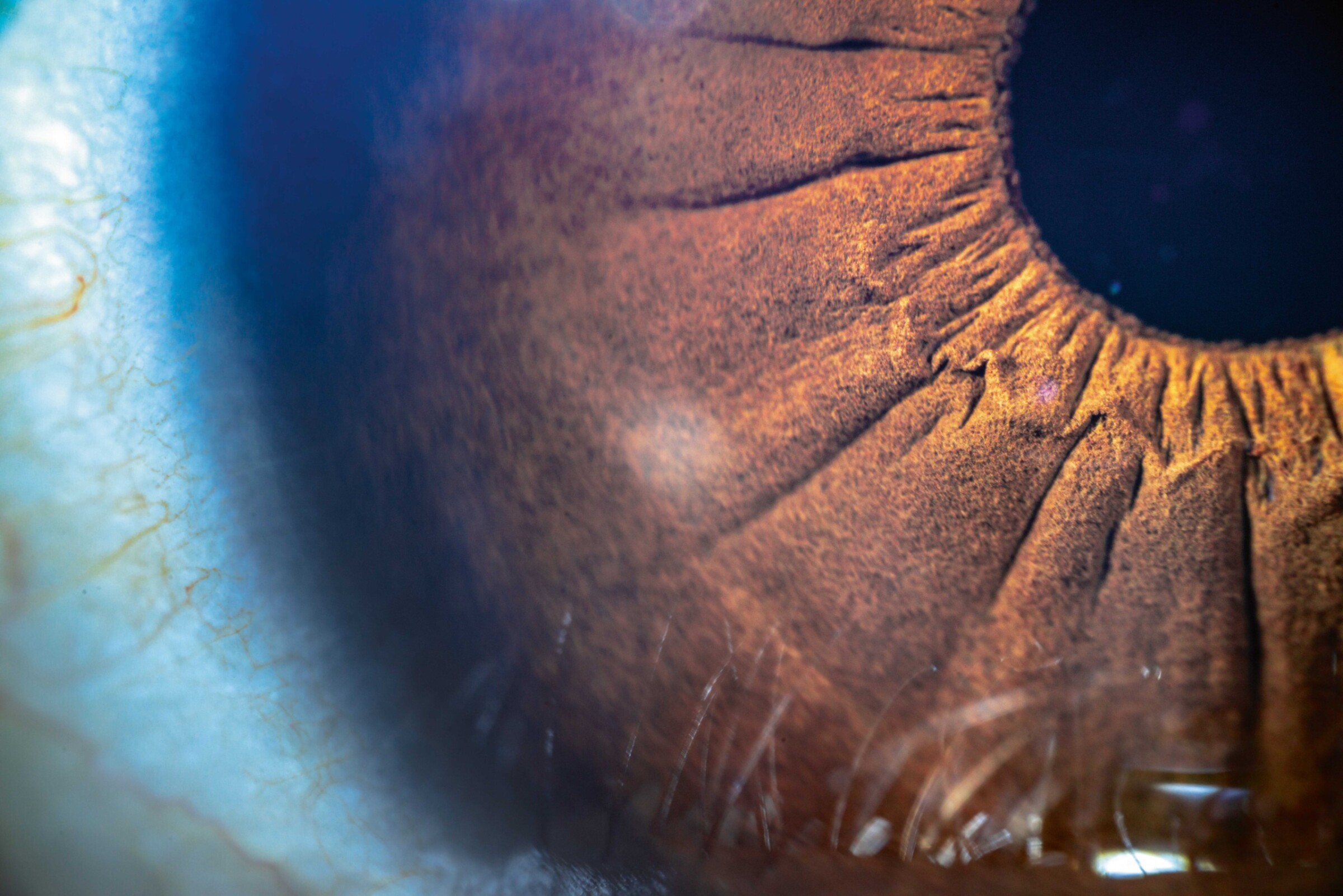

Gerade die Vitrektomie-Messer sind dabei ein wichtiges Produkt für Jansen, bis zu 5.000 Stück pro Woche fertigt sein Unternehmen. JPT setzt dazu zwei Drahterodiermaschinen MP1200 Connect von Mitsubishi Electric ein. „Die Maschine arbeitet standardmäßig mit 0,05 Millimeter feinen Erodierdrähten und ergänzt damit unseren Maschinenpark sehr gut. Zudem liefert sie die Oberflächenrauheit, die wir für die medizinischen Instrumente benötigen“, so Jansen. Der Feinschlichtgenerator (SD-FS), der serienmäßig in der MP1200 Connect verbaut ist, ermöglicht ein entsprechend hochwertiges Finish – bis zu Ra 0,05 μm in Hartmetall. Wobei Jansen die Rauheit oft nicht wirklich messen kann, da die Bauteile viel zu klein sind, um die Oberfläche mit einem Taster zu prüfen: „Bei uns gilt: so glatt wie möglich. Denn die bei uns gefertigten Teile werden von dem Endanwender alle unter dem Mikroskop betrachtet – nämlich bei der Operation am Auge. Dabei will kein Chirurg Spuren zum Beispiel vom Drahtlauf auf dem Messer sehen.“

{%CAPTION%}

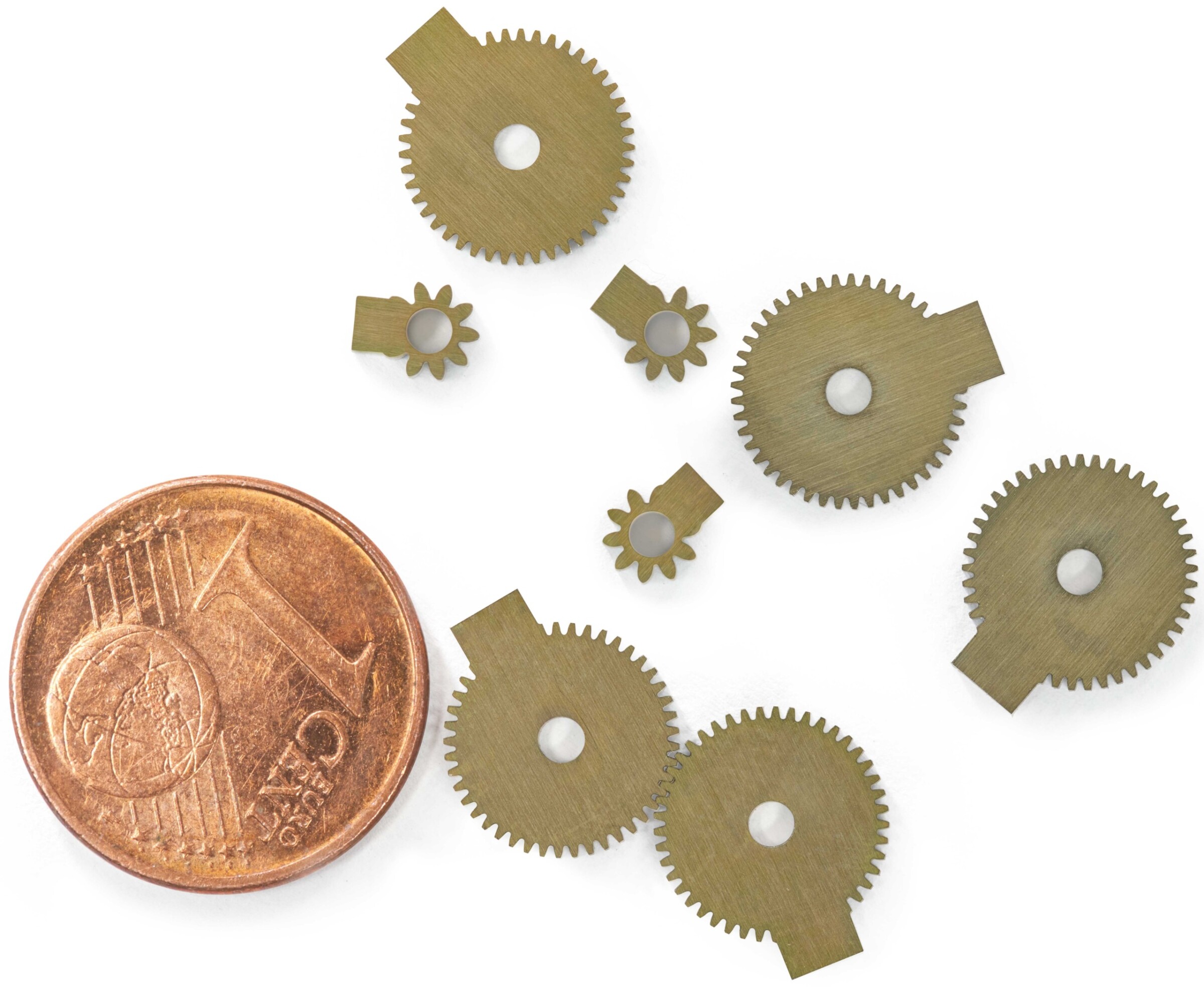

Doch diese Präzision hat Jansen im Griff, selbst im automatisierten Betrieb: „Viele glauben, dass Drahterodiermaschinen eher etwas für die Einzelfertigung oder für Arbeiten in der Forschung und Entwicklung sind“, so Jansen. „Wir zeigen aber, dass auch eine automatisierte Serienfertigung, teils sogar mit Roboterbeschickung, damit möglich ist.“ Doch das erfordert Know-how – das sich die Firma über einen Zeitraum von 40 Jahren angeeignet hat: Bereits 1981 schaffte das Unternehmen, noch unter der Leitung von Mark Jansens Vater, die erste Funkenerodiermaschine an. Damals wurden darauf Stanzwerkzeuge gefertigt, denn ursprünglich war das Unternehmen eine Werkzeugschleiferei. Schon bald folgten die nächsten Erodiermaschinen, bereits mit 0,03 Millimeter dünnen Erodierdrähten. Damit begann der Einstieg in die Fertigung von Pinzetten für medizinische Anwendungen. Als schließlich Mark Jansen 2006 in den Betrieb eintrat, stellte er die Weichen Richtung Zukunft, in der Werkzeugschleiferei sah er keine Perspektive mehr: „Immer mehr unserer ehemaligen Kunden haben mittlerweile selbst entsprechende Drahterodiermaschinen. Daher legten wir ab 2010 den Fokus auf die Medizintechnik.“ So ist das Unternehmen seit 2012 auch nach ISO 13485 für den medizinischen Anwendungsbereich zertifiziert. Heute nehmen Komponenten für medizinische Instrumente – für Pinzetten, Zangen oder Miniatur-Scheren – den überwiegenden Teil des Produktionsvolumens ein, aber Jansen fertigt auch Präzisionsteile für die Uhrenindustrie und als Lohnfertiger. Neun Drahterodiermaschinen und eine Senkerodiermaschine stehen dafür in der Produktion, die Losgrößen betragen zwischen 50 und 100.000 Stück.

{%CAPTION%}

Praktisch null Abweichungen für ultra-feine Teile.

„Wichtig ist bei diesen Stückzahlen, dass wir die hohe Präzision und Qualität bei jedem Teil immer wieder wiederholen können“, so Jansen. Mitsubishis MP1200 Connect bietet dafür die nötigen Voraussetzungen: Das robuste Maschinenbett und Linearführungen, deren Laufschlitten mit spielfreier Lagerung ausgeführt sind, garantieren ein Höchstmaß an Laufruhe und damit auch langfristig präzise Erodierergebnisse. Vor allem aber ist die Wiederholbarkeit der Präzision eine Frage der Aufspannung: „Die Maschinen beherrschen grundsätzlich die erforderliche Präzision und die Programmierung ist kein Hexenwerk. Aber die Teile so auf der Maschine zu fixieren, dass die Qualität auch beim tausendsten Teil sicher reproduziert werden kann, benötigt viel Know-how“, betont Mark Jansen. Daher werden alle Aufspannungen bei JPT selbst entworfen und gebaut. Der geschlossene Vier-Seiten-Tisch der MP1200 Connect stellt dafür eine solide Basis dar, so dass sich Spannmittel einfach aufbauen lassen. Jansen konnte das Einfädeln des Drahtes – das Unternehmen arbeitet vor allem mit 0,03 Millimeter feinen Drähten sowie mit Erodierdrähten in 0,05 und im Zehntel-Millimeter-Bereich – und den Abtrag so optimieren, dass Drahtbrüche nur sehr selten auftreten. Eine wichtige Voraussetzung, laufen die Maschinen doch nachts im Automatikmodus ohne Betreuung.

{%CAPTION%}

Höchste Qualität für maximal erfolgreiche Eingriffe

Das erfordert allerdings entsprechend designte Bauteile, die auf den Maschinen bearbeitet werden. „Bei einem neuen Auftrag bzw. Produkt hinterfragen wir immer, wie das Werkstück kostengünstiger und einfacher produziert werden könnte“, so Jansen. „Wir suchen immer nach der besten Lösung für den Kunden – selbst wenn sich dabei herausstellen sollte, dass Drahterodieren nicht das richtige Verfahren ist.“ Daher hat Jansen seine Bearbeitungsmöglichkeiten durch Mikro-Laserschweißanlagen ergänzt, wenn erforderlich, gibt er den Auftrag weiter an Unternehmen aus seinem Partnernetzwerk, zum Beispiel Spezialisten fürs Tiefziehen. „Wir übernehmen aber auch dann die gesamte Abwicklung der Produktion, montieren wenn gewünscht zum Beispiel Teilkomponenten.“ Dafür arbeiten bei Jansen unter anderem Goldschmiede und Uhrmacher, die die nötige Handfertigkeit für den Zusammenbau dieser feinen Präzisionsteile haben.

Kleinste Bauteile in Serie – typisch bei JPT

Roboter-Unterstützung für zwei Maschinen.

Dabei sind alle Arbeitsschritte, Prozesse und Bearbeitungsverfahren zertifiziert – zum einen im Rahmen der ISO 13485, zum anderen aber auch durch die Kunden von JPT, die Hersteller der medizinischen Mikroinstrumente. Diese Validierung geht hinunter bis zur Aufspannung und zur eingesetzten Bearbeitungsmaschine. „Bei der Neuanschaffung der beiden MP1200 Connect von Mitsubishi Electric mussten wir diesen Prozess ebenfalls durchlaufen“, betont Jansen. „Mitsubishi hat uns geholfen, die Maschinen entsprechend unserer Anforderungen zu modifizieren und unterstützte uns bei der notwendigen Validierung durch den Kunden.“ So stellte Mitsubishi Jansen im Technologie- und Vorführzentrum in Ratingen über zwei Tage eine MP1200 zur Verfügung, um darauf Probeschnitte mit dem geplanten Produkt zu machen. „Das zeigte uns, dass die Basis stimmt und wir haben unseren Kunden über die Kaufabsicht informiert“, so Jansen. Nach drei Produktions- bzw. Testdurchläufen wurden die beiden Maschinen schließlich zertifiziert und arbeiten seit 2019 zuverlässig und präzise.

Mark Jansen, Inhaber und Direktor bei Jansen Precisie Techniek

Die Maschine arbeitet standardmäßig mit 0,05 Millimeter feinen Erodierdrähten und ergänzt damit unseren Maschinenpark sehr gut. Zudem liefert sie die Oberflächenrauheit, die wir für die medizinischen Instrumente benötigen.

„Wir werden das Drahterodieren noch weiter ausbauen“, ist sich Mark Jansen sicher. Auch wenn er für dieses Jahr zunächst einmal die Kapazitäten beim Laserschweißen erweitern will. „Aber danach werden wir die Automatisierung der beiden Mitsubishi-Maschinen vorantreiben.“ Er denkt dabei an einen Knickarm-Roboter, der zwischen die zwei MP1200 Connect gestellt wird und so beide Maschinen beschicken kann. Gut, dass die Erodiermaschinen der MP-Serie von Mitsubishi Electric „Automation Ready“ sind – so lassen sich Handlingsysteme und Roboter von verschiedensten Herstellern nahtlos integrieren.

Name und Sitz des Unternehmens:

JPT

Jansen Precisie Techniek

Korenbree 18

7271 LH Borculo, Niederlande

Gründungsjahr:

1975

Geschäftsführung:

Mark Jansen

Mitarbeiterzahl:

14

Kerngeschäft:

Entwicklung und Fertigung von feinmechanischen Komponenten und Bauteilen, Fertigung und Prüfung von Hochpräzisionsteilen aus Metall für medizinische Anwendungen

JPT

Jansen Precisie Techniek

Korenbree 18

7271 LH Borculo, Niederlande

Tel: +31 (0) 545-271551

www.jansen-pt.com

info@jansen-pt.com

Mitsubishi Electric Vertriebspartner Niederlande:

Dymato BV

www.dymato.nl

info@.dymato.nl

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com