Manchmal übernehmen auch kleine Teile eine tragende Rolle – zumindest, wenn es sich um Befestigungselemente von Springfix handelt, die in fast in jedem Auto zu finden sind. Erodiermaschinen von Mitsubishi Electric sorgen für die nötige Präzision bei deren Herstellung.

Geben stabilen Halt. Millionen Teile für sichere Verbindungen.

Zwar würde ein Auto ohne Springfix-Teile nicht unbedingt auseinanderfallen, aber die Produktpalette des Unternehmens sorgt für den sicheren Halt vieler Komponenten im Auto. „Diese Teile kommen zum Teil in großen Stückzahlen im Auto vor – eigentlich immer, wenn zwei Elemente miteinander verbunden werden“, erklärt Mursel Jahaj, Leiter der Werkzeugtechnik bei Springfix Befestigungselemente GmbH in Salach. Das können Klammern, Handbremsseilverbinder, Schlauchschellen, Außenbetätigungshebel oder Ladegutverzurrösen sein. Dabei müssen diese Bauteile nicht nur eine besonders sichere und langhaltende Verbindung erzeugen, sondern auch noch weitere Funktionen erfüllen. In der Regel gibt der Auftraggeber die Montage- und Demontagekräfte vor, ob eine Verbindung lösbar sein soll oder ob eine zusätzliche Abstützung nötig ist. Die wenigsten Fahrzeughalter machen sich wohl Gedanken über diese Bauteile, einen Punkt würden sie jedoch täglich sofort merken: So dürfen die Verbindungen während der Fahrt, wenn es zu einer leichten Karossenverformung kommt, keine Geräusche erzeugen. Auch solche Aspekte müssen bei der Entwicklung und Fertigung der Bauteile berücksichtigt werden.

{%CAPTION%}

Sicherer Halt vieler Komponenten im Auto.

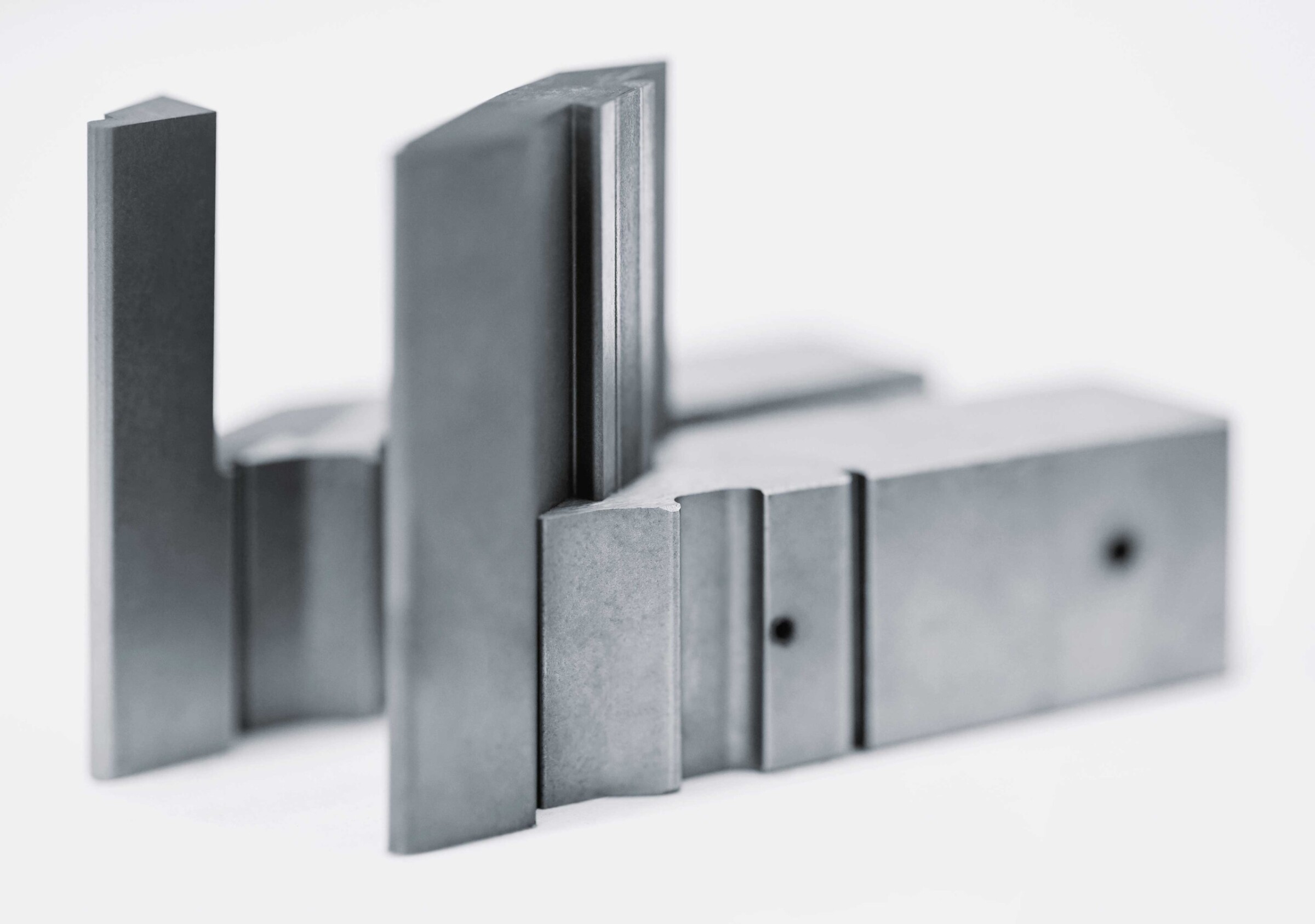

Angesichts der vielfältigen Autos auf dem Markt ist es leicht vorstellbar, wie groß die Bandbreite der Stanz-Biegeteile aus Metall, der Kunststoffteile und der Baugruppen ist. Dies zeigt sich auch in der Zahl der nötigen Bearbeitungsschritte. So gibt es durchaus relativ einfach geformte Metall-Elemente, die von einer der über 60 Pressen im Unternehmen millionenfach produziert werden. Dagegen sind bei den hochkomplexen Funktionsbauteilen, die sowohl aus Metall als auch aus Kunststoff bestehen, vielfältige Bearbeitungsschritte notwendig.

{%CAPTION%}

Ob kleine oder große Stückzahl, einfaches oder komplexes Bauteil: „In einer Fertigungsmaschine ist das Werkzeug die Basis von allem“, ist Jahaj überzeugt. „Hier kommt es auf hundertprozentige Präzision an, sonst können wir nicht die Qualität liefern, die unsere Kunden von uns erwarten.“ Die Kunden sind in diesem Fall alle großen Spieler in der Automobilindustrie. Das Unternehmen, das zur italienischen Mollificio S. Ambrogio Group gehört, wird weit über das Stuttgarter Einzugsgebiet geschätzt – geliefert wird weltweit. Dabei sorgten die rund 170 Mitarbeiter in den vergangenen Jahren für einen erheblichen Aufschwung.

{%CAPTION%}

Nicht verwunderlich also, dass in seiner Werkstatt Jahaj jedes einzelne Werkzeug im Blick hat. Für die über 60 Pressen stellt sein Team von rund 30 Mann die Werkzeuge selbst her. Die Werkzeuge für die rund 30 Kunststoffspritzmaschinen werden zwar gekauft, aber meist noch optimiert und an die aktuellen Aufgabenstellungen angepasst. Dazu kommen noch zahlreiche Reparaturen. „Es kann sein, dass ein Werkzeug schon nach einem einzigen großen Auftrag zur Überholung zu uns kommt, manche sieht man dagegen ein ganzes Jahr nicht“, erklärt Jahaj, der die Anzahl der sich im Umlauf befindenden Werkzeuge auf 200 schätzt.

{%CAPTION%}

Ein „Super-Paket“ von Mitsubishi Electric.

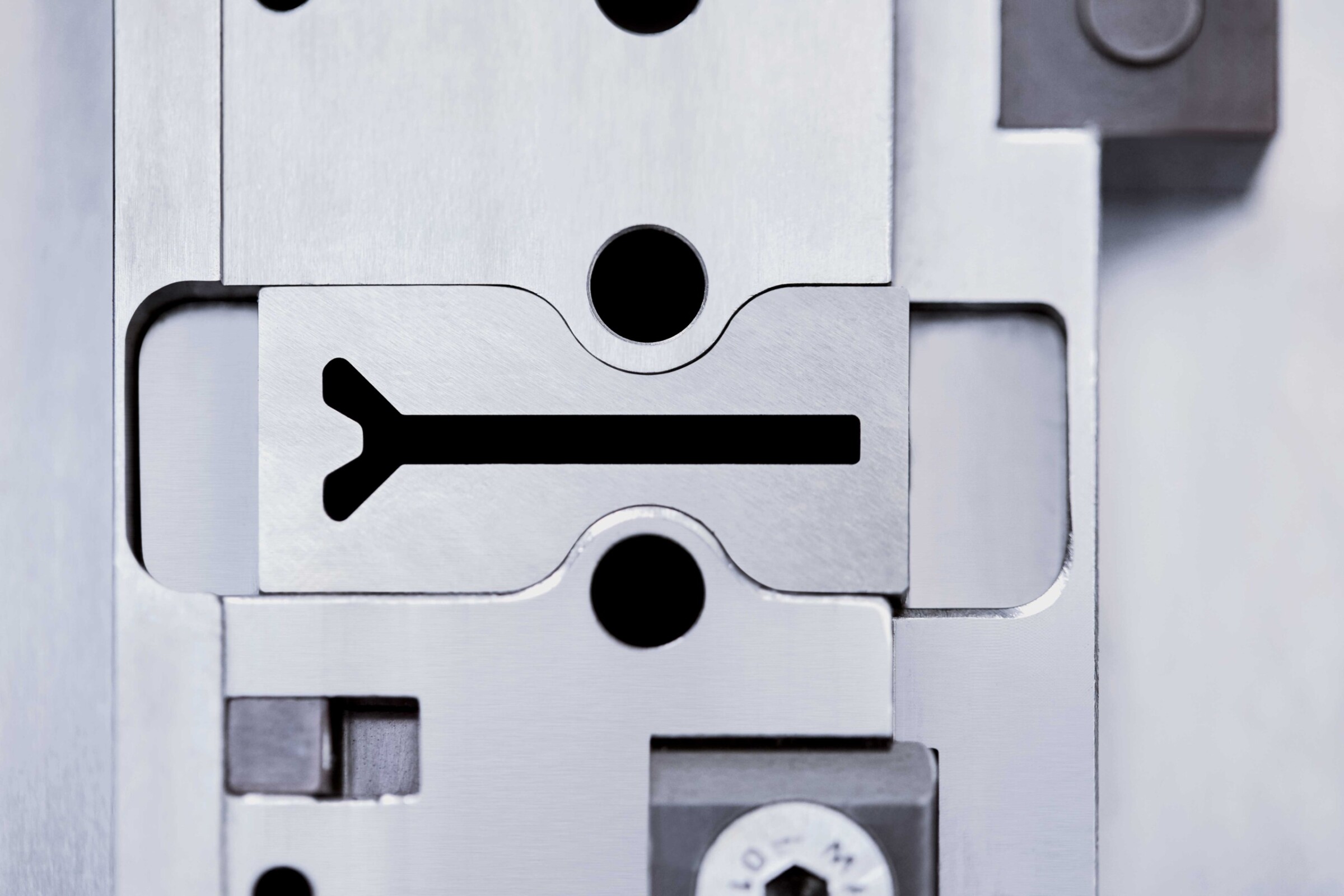

Seit rund vier Jahren ist Jahaj Leiter des Werkzeugbaus und der Instandhaltung und treibt den Ausbau seiner Abteilung kräftig voran. „Bis vor ein paar Jahren haben wir versucht, die steigenden Auftragszahlen durch verlängerte Werkbänke in den Griff zu bekommen. Aber irgendwann kommt der Punkt, an dem dies nicht mehr geht. Das eigene Know-how ist zu wichtig“, betont Jahaj. So wurde in den vergangenen Jahren massiv in das Ersatzteillager investiert, die Werkzeug-Werkstatt räumlich erheblich erweitert und der Maschinenpark kräftig aufgerüstet. Im vergangenen Jahr wurden hier rund eine Millionen Euro in Maschinen investiert, in diesem Jahr waren es bereits 600.000 Euro. Mit dabei sind seit 2015 auch drei Mitsubishi Electric-Maschinen, ein Drahterodiersystem MV2400R, ein Senkerodiersystem EA12S sowie eine Startlochbohranlage start43C. „Quasi ein Super-Paket“, lacht Jahaj, der zwar auch das gute Preis-Leistungsverhältnis betont, dem aber andere Aspekte mindestens genauso wichtig sind. „Ich kannte die Mitsubishi-Maschinen bereits von früher und schätze die Verlässlichkeit. Insbesondere die Ausgewogenheit zwischen hoher Bearbeitungsgeschwindigkeit und gleichbleibender Präzision ist für uns im Alltag entscheidend.“ Darüber hinaus halten seiner Erfahrung nach die Werkzeuge auch länger, wenn sie präzise gefertigt wurden. Auf den Erodiermaschinen werden hauptsächlich Schneidmatrizen, Schneidstempel, Biegeeinsätze oder Formeinsätze und Formkerne für die Pressen gefertigt. Positiv hebt Jahaj die automatische Drahteinfädelung, die sich vor allem bei der mannlosen Bearbeitung bewährt hat, und den niedrigen Stromverbrauch hervor. So schätzt er den Verbrauch der neuen Maschinen auf rund 30 Prozent weniger als bei den alten. „Wir achten hier sehr auf die Energiekosten. Zum einen schadet es der Umwelt, zum anderen muss aber natürlich auch eine Werkstatt ihre Kosten im Griff haben“, fasst Jahaj zusammen.

{%CAPTION%}

Seit der Inbetriebnahme der Maschinen, die innerhalb von zwei Tagen abgeschlossen war, gab es keine Probleme mit den Maschinen. Die Mitsubishi Electric-Maschinen laufen rund um die Uhr. Langläufer lässt man über Nacht laufen, Teile mit kürzeren Bearbeitungszeiten werden tagsüber gefertigt. Die Bearbeitungszeiten reichen von 5 Minuten bis zu 30 Stunden. Dabei liegt die Oberflächenrauigkeit bei 0,2 µRa, die Werkstückgröße bei 0,5 mm bis zu einer Breite von 150 mm. Verarbeitet werden hauptsächlich Pulverstähle und Hartmetalle. Zu verantworten ist der reibungslose Verlauf der Inbetriebnahme und des jetzigen Betriebs auch den guten Schulungen direkt bei Mitsubishi Electric in Ratingen. „Dort sitzen wirklich gute Lehrer, meine Mitarbeiter waren begeistert.“ Überhaupt lobt Jahaj den Support von Mitsubishi Electric: „Bei Mitsubishi ist man keine Nummer, sondern es ist sofort der richtige Ansprechpartner da.“

{%CAPTION%}

30 Prozent geringere Energiekosten.

Und das Tempo, das Jahaj vor vier Jahren in seiner Werkstatt angeschlagen hat, bleibt hoch. Denn er hat schon genau die nächsten Schritte geplant: 2018 werden noch drei weitere Drahterodiermaschinen sowie eine Senkerodiermaschine von Mitsubishi Electric den Maschinenpark ergänzen, neben weiteren Bearbeitungsmaschinen, z.B. zum Schleifen. „Bei der Erodiertechnik setzen wir ganz klar wieder auf Mitsubishi, diesmal werden wir wahrscheinlich auch die automatische Alarmierung via Mobiltelefon dazu nehmen“, so Jahaj, wobei er lachend einräumt, dass er diesen bisher ja auch nicht gebraucht habe, weil die Maschinen ohne Probleme arbeiten.

Name und Sitz des Unternehmens:

SPRINGFIX-BEFESTIGUNGSTECHNIK GMBH

Deutschland

Gründungsjahr:

1989

Mitarbeiterzahl:

645

Kerngeschäft:

Entwicklung und Produktion von Stanz- und Biegeteilen, Kombiteilen aus Metall sowie Kunststoffteilen und Kombiteilen aus Metall/Kunststoff

SPRINGFIX-BEFESTIGUNGSTECHNIK GMBH

Bruehlstr. 38

73084 Salach, Deutschland

Fon +49 (0)7162 4001 0

info@springfix.de

www.springfix.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com