Beim Bearbeiten gehärteter Stähle und harter Legierungen denken Fertigungsspezialisten heute überwiegend an Hartfräsen oder Hartdrehen. Doch beim Fertigen von Formeinsätzen sowie Prototypen und Ersatzteilen für Sondermaschinen erweist sich Erodieren wegen seiner hohen Prozesssicherheit als rundum wettbewerbsfähig. Das zeigen jedenfalls die Erfahrungen beim Lohnfertiger Lortz CNC-Technik in Bamberg.

‚Geht nicht‘ gibt’s nicht.

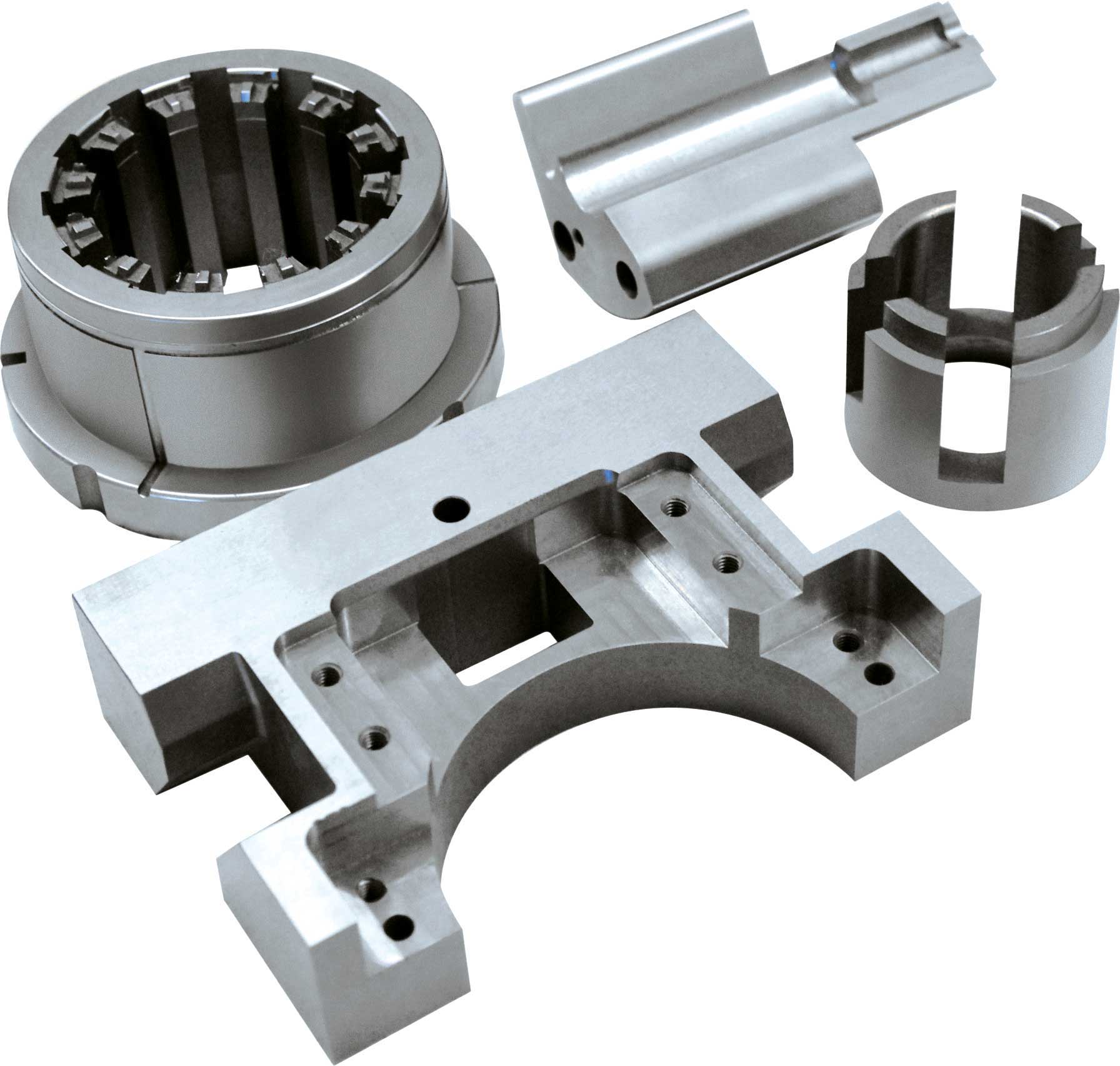

Mit seinem Team aus derzeit 23 Zerspanungsfachkräften hat sich Rainer Lortz darauf spezialisiert, kurzfristig und wirtschaftlich Einzelteile für die regionale Industrie rund um das fränkische Bamberg zu fertigen. Wie er vor etwa 15 Jahren erkannt hat, besteht fortlaufend ein großer Bedarf an Prototypen und Ersatzteilen für Maschinen in der Verpackungs-, der Papier- und der Druckindustrie. Auch der Stanzwerkzeugbau benötigt immer wieder Prototypen und Ersatz für verschlissene Bauteile, insbesondere Werkzeugeinsätze. Darüber hinaus lassen Hersteller von Anlagen für erneuerbare Energien Prototypen und Bauteile, die häufig aus exotischen Werkstoffen bestehen, in kleinen Serien von Lohnfertigern produzieren. Bei der Auswahl geeigneter Lieferanten stehen Qualität, Genauigkeit und allen voran kurze Lieferfristen im Fokus. Diesen Forderungen entspricht Lortz mit seiner Mannschaft aus qualifizierten Fachkräften sowie einer Vielzahl unterschiedlicher Bearbeitungstechnologien und -maschinen. Seine gute Auftragslage beweist, dass er besser als der Wettbewerb arbeitet. Bis vor kurzem fehlte ihm allerdings eine entscheidende Technologie, die speziell zum Bearbeiten harter und gehärteter Legierungen geeignet ist. Werkstücke, die eine entsprechende Bearbeitung erfordern, hatte er deshalb an regionale Sublieferanten vergeben. Das erwies sich allerdings immer wieder als besonders zeit- und kostenaufwendig. Zudem schränkte es die Flexibilität für kürzeste Lieferzeiten erheblich ein. Deshalb beschaffte Lortz im Frühjahr des Jahres 2013 eine Drahterodiermaschine MV2400S und eine Senkerodiermaschine EA12-V Advance von Mitsubishi Electric.

{%CAPTION%}

Die Drahterodiermaschine MV2400S ist sehr schnell programmiert und eingerichtet. Meine Fachkräfte können bereits einen anderen Bearbeitungsprozess einrichten, während die MV2400S unbeaufsichtigt zuverlässig arbeitet.

Wie Lortz aus seinen Erfahrungen berichtet, haben Hartfräsen oder Hartdrehen nicht unbedingt die heute oft propagierten Vorteile. Er fährt fort: „Den zwar kurzen Bearbeitungszeiten steht ein hoher Aufwand gegenüber. Hartfräsen, auch Hartdrehen, muss immer auf die individuelle Situation – Werkstückgeometrie, Aufspannung, Maschine, Werkzeug – exakt abgestimmt werden. Zudem muss immer eine hochqualifizierte Fachkraft den Prozess überwachen und beobachten.“ Dies lässt sich beim Bearbeiten von Einzelstücken nicht wirklich realisieren, insbesondere wenn kürzeste Lieferzeiten gefordert sind. Hier muss jede Bearbeitung schon beim ersten Versuch optimale Ergebnisse liefern. „Erodieren dagegen lässt sich einfach programmieren, problemlos einrichten und arbeitet beim heutigen Stand der Technik absolut prozesssicher. Deshalb kann man damit die ansonsten ungenutzten, aber äußerst kostengünstigen Nachtstunden und Wochenenden produktiv nutzen. Der immer wieder angeführte Aspekt langer Laufzeiten verliert somit seine Bedeutung“, erläutert Lortz seine Strategie. Für ihn ist entscheidend, innerhalb kurzer Zeit zuverlässig und sicher ein voll funktionsfähiges, genaues Bauteil zu fertigen. „Die Drahterodiermaschine MV2400S ist sehr schnell programmiert und eingerichtet. Meine Fachkräfte können bereits einen anderen Bearbeitungsprozess einrichten, während die MV2400S unbeaufsichtigt zuverlässig arbeitet“, fügt Lortz an. So arbeitet er wirtschaftlicher und wesentlich flexibler als mit hochsensiblen Bearbeitungsprozessen, die aber ständig überwacht werden müssen. Das betrifft zum Beispiel Bauteile, in die schmale, tiefe Nuten bei sehr dünnen Wandungen eingebracht werden müssen. Auch Werkzeugeinsätze, die auf über 60 HRC gehärtet sind, werden bevorzugt erodiert.

{%CAPTION%}

Mit dem Beschaffen der Erodiermaschinen war das Fertigungsteam bei Lortz zunächst mit einer bis dato nicht gewohnten Bearbeitungstechnologie konfrontiert. Doch wie Lortz berichtet, haben sich zwei junge Mitarbeiter sehr rasch eingearbeitet. „Besonders hat uns die intuitive Bedienung und Programmierung der CNC-Steuerung ADVANCE von Mitsubishi Electric dabei unterstützt. Sie war ein herausragender Grund, uns nach einem Vergleich mehrerer Maschinen unterschiedlicher Hersteller schließlich für Mitsubishi Electric zu entscheiden. Besonders vorteilhaft bei Mitsubishi Electric ist, dass die Bedien- und Programmieroberflächen an der Draht- und der Senkerodiermaschine nahezu völlig identisch sind“, lobt Lortz die besondere Software-Ergonomie. Außerdem verfügt die CNC-Steuerung ADVANCE über ein integriertes CAD-System. Somit können 3D-CAD-Daten direkt in die CNC-Steuerung übernommen werden. Bei Lortz programmieren die Fachkräfte überwiegend an der Maschine in der Werkstatt. Das Unternehmen verfügt aber auch über ein separates CAD-System, an dem die von Auftraggebern übernommenen Werkstückdaten bearbeitet werden können. Wie Lortz erwähnt, schätzt er den Wert des in die CNC-Steuerung ADVANCE integrierten CAD-Systems sehr hoch ein. Er vermeidet damit das Beschaffen eines separaten CAD/CAM-Systems und die damit einhergehenden, jährlich wiederkehrenden Wartungs- und Servicekosten.

{%CAPTION%}

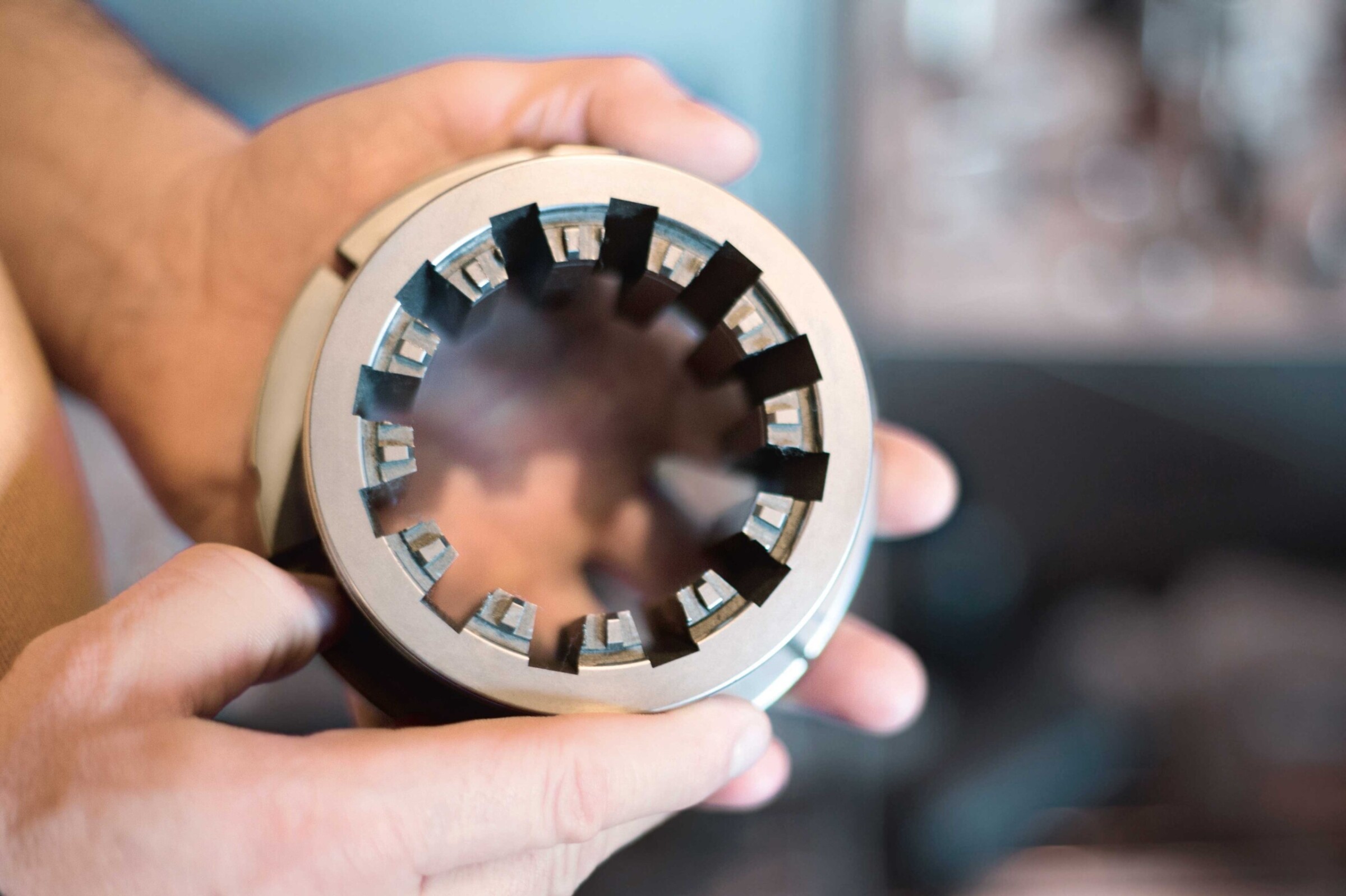

Beim Bearbeiten gehärteter Werkstücke – zum Beispiel Greifer und Führungsbahnen für Sondermaschinen oder Einsätze für Papier- und Kunststoff-Stanzwerkzeuge – sind üblicherweise Genauigkeiten von einem hundertstel, selten von fünf Mikrometer gefordert. Lortz hat sich auf seiner 3D-Koordinatenmessmaschine selbst davon überzeugt, dass das Drahterodieren auf der MV2400S diese Genauigkeiten problemlos einhält, meist sogar übertrifft. Die Antriebstechnik mit den Tubular-Shaft-Motoren, die hochwertigen Messsysteme und die in der CNC-Steuerung bereits integrierten Prozessparameter sorgen für diese hohen Genauigkeiten. „Beispielsweise eine Innenverzahnung bearbeitete die MV2400S an einer Serie von 200 Bauteilen zuverlässig auf etwa 3 µm Genauigkeit. Das war besser als gefordert und – wie ein Vergleich mit alternativ gefertigten Verzahnungen ergab – wesentlich genauer, als es ein Wettbewerber schaffte“, freut sich Lortz über die Qualität seiner MV2400S von Mitsubishi Electric. Als besonders vorteilhaft erachtet er die auf über 40 Jahre Erodiererfahrung gegründete Datenbank mit Prozessparametern. Einerseits beschleunigt sie das Einarbeiten in die Erodiertechnologie, andererseits sorgen die integrierten, bewährten Prozessparameter schnell für sehr gute Bearbeitungsergebnisse. Nach seiner ersten Erfahrung sind für über 95 Prozent aller Bearbeitungsaufgaben geeignete Prozessparameter vorhanden. „Hat ein Programmierer und Bediener selbst weitere Erfahrungen mit Drahterodieren gesammelt, kann er die Parameter selbstverständlich eigenverantwortlich variieren und optimieren. So entwickeln wir ‚on-the-job‘ unser eigenes Prozess-Know-how in der Erodiertechnologie“, ergänzt Lortz.

{%CAPTION%}

Hinsichtlich wirtschaftlicher Kalkulation stehen Lohnfertiger zunehmend unter Druck. Einerseits verlangen Auftraggeber extrem günstige Konditionen, andererseits steigen die Kosten für Rohstoffe, Werkzeuge und Energie. Dies bestätigt auch Lortz. Vor allem die stetig steigenden Energiekosten drücken auf seine Bilanz. Deshalb legt er großen Wert auf Energieeffizienz. In dieser Situation kommen ihm die Qualitätsmerkmale der Erodiermaschinen von Mitsubishi Electric äußerst gelegen. Die Generatortechnologie sorgt für niedrigen Stromverbrauch, Filterpatronen sind nur in sehr langen Intervallen zu wechseln. „Uns fehlt zwar ein Vergleich zu anderen Maschinen, aber die MV2400S zeigt schon nach wenigen Monaten, dass die Betriebskosten für die Technologie Drahterodieren sehr niedrig sind. Zudem lässt sich die Wirtschaftlichkeit steigern, wenn man die Prozessparameter entsprechend optimiert. So arbeiten wir beispielsweise bei Einzelteilen eher bei niedrigeren Schnittgeschwindigkeiten. Wir erreichen damit auf Anhieb die geforderte Genauigkeit und Oberflächengüte, sparen also einen zweiten Schnitt. Zudem reduzieren wir damit den Strom- und den Drahtverbrauch. Es dauert zwar etwas länger, aber bei unbeaufsichtigtem Betrieb über Nacht oder am Wochenende spielt dieser Aspekt keine Rolle“, erläutert Lortz seine Bearbeitungsstrategie. Zusammenfassend stellt er fest, dass ihm die Erodiermaschinen von Mitsubishi Electric sämtliche Chancen bieten, künftig auch unter schwierigen wirtschaftlichen Bedingungen wettbewerbsfähig zu fertigen.

Name und Sitz des Unternehmens:

Rainer Lortz CNC-Technik

Deutschland

Gründungsjahr:

2000

Geschäftsführer:

Rainer Lortz

Mitarbeiterzahl:

23

Kerngeschäft:

Lohn- und Auftragsfertigung für Fräs- und Drehteile als Einzelstücke

Rainer Lortz CNC-Technik

Rheinstrasse 3a

96052 Bamberg, Deutschland

Tel +49 951 917 769-0

Fax +49 951 917 769-35

info@lortz-cnc.de

www.lortz-cnc.de

Wir lösen schnell Probleme.

Als Auszubildender an einer Drehmaschine.

Unser Motto: Geht nicht gibt’s nicht!

Ich analysiere den Markt und das wirtschaftliche Umfeld, vergleiche Aufwand, Kosten und Ertrag und kalkuliere exakt jeden Auftrag.

Wir werden besser vorbereitet sein gegen Konjunkturschwankungen durch eine größere Vielfalt an Branchen, in denen unsere Kunden tätig sind, sowie durch neue Technologien, die wir in unsere Fertigung integrieren.

Ich habe es geschafft, ein erfolgreiches Team aus qualifizierten Fachkräften mit hoher Eigenverantwortung für Lieferfristen und Qualität zu bilden.

Ich fahre gern gemütliche Touren mit meinem Oldtimer-Motorrad und gehe alpin Skilaufen.

Ehrlichkeit und Verlässlichkeit.

Kleine Nachlässigkeiten aus Unachtsamkeit.

Wir fertigen Bauteile, die in der Industrie kurzfristig dringend benötigt werden.

Wir entwickeln immer wieder Ideen, um auch mit außergewöhnlichen Bearbeitungsmöglichkeiten den Aufwand zu minimieren.

Geschäftsführer

Rainer Lortz CNC-Technik

Rainer Lortz

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com