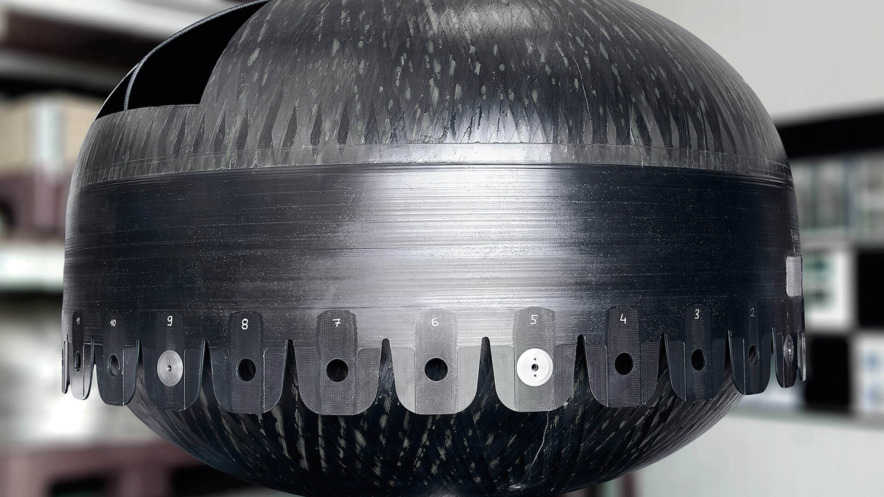

Dieses Booster-Segment besteht aus drei einzelnen Zylindern, die bei MT Aerospace miteinander verbunden werden.

Halb so lang wie ein Fußballfeld und so schwer wie 750 Kleinwagen – die Ausmaße der europäischen Trägerrakete Ariane 5 sind gewaltig. Ein Schub von 13 000 Kilonewton ist nötig, damit der Flugkörper überhaupt startet. Zum Vergleich: Mit ihren Nachbrennern erreichte die Concorde etwa 1/20 dieser Schubkraft. Im Auftrag der Europäischen Weltraumorganisation (ESA) sind Unternehmen aller zwölf Mitgliedsstaaten an Entwicklung und Bau der Ariane 5 beteiligt. Außerhalb von Frankreich ist die MT Aerospace AG mit einem Anteil von zehn Prozent größter „Hardware-Lieferant“ des Programms. Booster-Gehäuse und Treibstofftanks bilden dabei das Kerngeschäft der Raumfahrtspezialisten aus Augsburg. Strenge Sicherheitsrichtlinien sowie die kostenintensive Entwicklung und Fertigung der Raketenbauteile stellen höchste Produktionsanforderungen an MT Aerospace. Bauteile, die das Werk verlassen, stehen daher für „höchste Qualität und maximale Zuverlässigkeit“, wie Michael Servo, Produktionsleiter des Unternehmens, zusammenfasst. Mit den Booster-Gehäusen, Tanksund Tankböden liefert MT Aerospace existenzielle Komponenten der Trägerrakete Ariane 5.

Die Ariane 5 befördert Satelliten in den Orbit oder Raumfahrzeuge zur internationalen Raumstation „ISS“. Ein Großteil der Trägerrakete wird kurz nach dem Start abgeworfen und fällt ins Meer – die

Tanks für die Luft- und Raumfahrtindustrie gehören ebenfalls zum Portfolio der MT Aerospace AG.

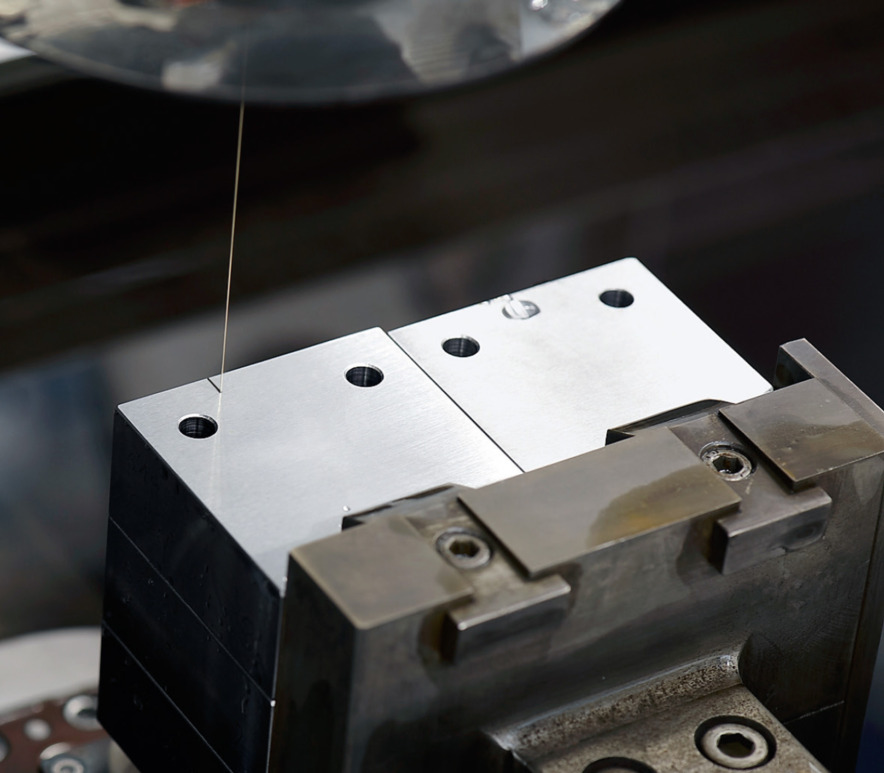

Booster beispielsweise bereits nach gut zwei Minuten. Damit haben die von MT Aerospace gefertigtenProdukte auf der einen Seite einen fürwahr sehr kurzen Lebenszyklus. Auf der anderen Seite sind die Bauteile in diesen wenigen Minuten enormen Belastungen ausgesetzt. Aus gutem Grund unterstreicht Michael Servo deshalb die Verantwortung von MT Aerospace, höchste Qualitätsmaßstäbe zu setzen: „Eine Fehlfunktion aufgrund von Qualitätsmängeln wäre unweigerlich eine Katastrophe – zum einen für das Ariane 5 Projektgeschäft, zum anderen und insbesondere natürlich auch für unsere Reputation.“ Den hohen technischen Anforderungen begegnet MT Aerospace mit einer intensiven Qualitätskontrolle. In der Praxis bedeutet das: Von jedem verarbeiteten Material werden pro gelieferter Charge gezielt Proben entnommen und speziell verarbeitet, um sie anschließend einer harten Prüfung zu unterziehen. Das können einerseits mechanische Last-Prüfungen sein, andererseits Analysen dynamischer Vibrationen, oder auch Untersuchungen, wie sich Bauteile unter Druck und bei starken Temperaturschwankungen verhalten. „Wir bilden mit der Qualitätskontrolle jede Situation ab, die unsere Bauteile an der Rakete in der Praxis durchlaufen“, erklärt Michael Servo. Die Herstellung der Proben zählt zu den Aufgaben der Entwicklungswerkstatt, wo für die 20 Mitarbeiter dieselben hohen Anforderungen in der Fertigung gelten. Schwer zerspanbare Materialien wie Stahllegierungen oder Titan und minimale Stückzahlen erfordern modernste Fertigungstechnologien und maximale Flexibilität. Im vergangenen Jahr war es deshalb an der Zeit, eine 15 Jahre alte Drahterodiermaschine zu ersetzen. Die Wahl fiel auf die FA20-S Advance von Mitsubishi Electric. „Das gute Preis-Leistungs-Verhältnis hat uns überzeugt“, erinnert sich Sixtus Metzger, Leiter der Entwicklungswerkstatt.

Seit der Installation läuft die FA20-S Advance nahezu pausenlos, was der automatischen Drahteinfädelung zu verdanken ist: „Wir können die Maschine nachmittags einrichten, über Nacht selbstständig laufen lassen und müssen morgens nur noch die fertigen Teile abtrennen“, beschreibt Sixtus Metzger den neuen Ablauf, um zu betonen: „Diese automatisierte Arbeitsweise schafft den Mitarbeitern in der Entwicklungswerkstatt wichtige Freiräume und bringt zusätzliche Flexibilität.“

Zerspanung im großen Maßstab: Die Booster der Ariane 5 haben einen Durchmesser von 3 m und eine Gesamthöhe von ca. 25 m.

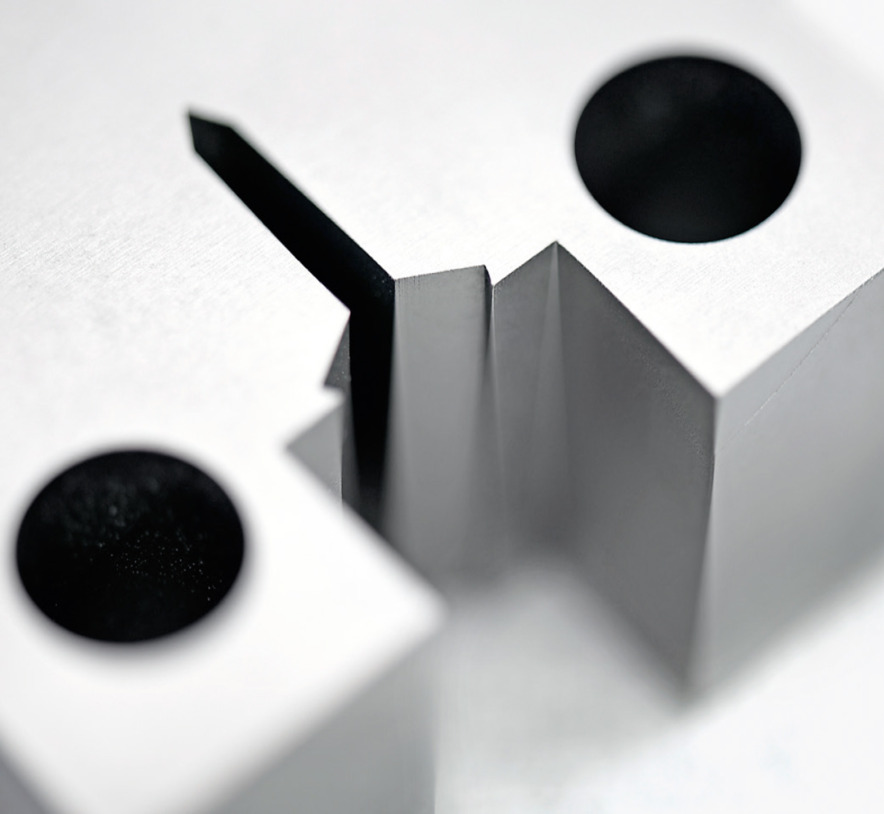

Ein weiteres Plus nach der Umstellung auf modernste Technologie im Bereich Drahterodieren ist die Geschwindigkeit der FA20-S Advance. Während früher viele Teile herkömmlich zerspant wurden, gehen die Mitarbeiter heute neue Wege, wie Sixtus Metzger erklärt: „Immer öfter entwickeln die Kollegen Ideen, was man erodieren könnte, anstatt es aufwändig zu fräsen.“ Vorteile des Drahterodierens seien hier die ganzheitlich höhere Produktivität und die kostensparende Tatsache, dass im Gegensatz zum Fräsen kaum Werkzeugkosten anfallen.

Anspruchsvolle Materialien, wie spezielle Stahllegierungen, erfordern den Einsatz einer leistungsstarken Drahterodiermaschine.

Vorher, nachher: Den vielen Bearbeitungsschritten des Bauteils ist das Drahtschneiden vorausgegangen.

Die große Umstellung von einer veralteten Maschine auf aktuellste Steue¬rungstechnologie war nach zwei Schulungen durch Mitsubishi Electric schnell vollzogen. Die Mitarbeiter haben das neue System zu schätzen gelernt und genießen den Komfort der PC-gestützten Programmierung. „Wir bekommen nach wie vor Zeichnungen, können diese aber jetzt kinderleicht am PC nachbilden. Das Maschinenprogramm wird anschließend quasi auf Knopfdruck automatisch erstellt“, so der Leiter der Entwicklungswerkstatt. In der Entwicklungswerkstatt steht die Produktivität nicht an oberster Stelle. Vielmehr liegt die Herausforderung darin, flexibel eine große Teilevielfalt aus unterschiedlichsten Materialien herzustellen – und das ebenso zuverlässig wie präzise. In diesem Zusammenhang sieht Sixtus Metzger den besonderen Wert der FA20-S Advance für seine Abteilung: „Das Drahterodieren hat sich bei uns zur Schlüsseltechnologie entwickelt, die sich schon jetzt allemal lohnt und die sich demnach binnen einer überschaubaren Frist amortisiert haben wird.“ Sowohl Sixtus Metzger als auch Michael Servo sind überzeugt, dass sich die Anschaffung der neuen Drahterodiermaschine auch weiterhin auszahlen wird, weil die Begleitprobenfertigung unmittelbar von der Tank- und Booster-Produktion abhängt. MT Aerospace profitiert hier von einer vergleichsweise stabilen Luftfahrt- und einer sehr konstanten Raumfahrtindustrie. So ist zum Beispiel die Fertigung der Raketenbauteile langfristig angelegt und bis 2014 gesichert. Das Unternehmen fungiert dabei längst nicht nur als reiner Lieferant. Mit technologischen Innovationen leistet MT Aerospace auch einen entscheidenden Beitrag zur Steigerung der Wirtschaftlichkeit des Ariane-Programms.

“ Das Drahterodieren hat sich bei uns zur Schlüsseltechnologie entwickelt, die sich schon jetzt allemal lohnt und die sich demnach binnen einer überschaubaren Frist amortisiert haben wird.“

Name und Sitz des Unternehmens:

MT Aerospace AG, Augsburg, Deutschland

Gründungsjahr:

2005

Mitarbeiterzahl:

20 in der Entwicklungswerkstatt, 700 insgesamt

Geschäftsführer:

Hans J. Steiniger

Vorstandsvorsitzender,

Walter H. Köppel

Vorstand

Kerngeschäft:

Booster-Gehäuse und Treibstofftanks für die Raumfahrt

Kundenkontakt:

MT Aerospace AG

Franz-Josef-Strauß-Straße 5

86153 Augsburg

Fon: +49 (0) 8 21 / 5 05-01

Fax: +49 (0) 8 21 / 5 05-1000

Booster-Gehäuse, Großtankkomponenten, Strukturen für Raumfahrt

Ariane 5 sowie Komponenten für Luftfahrt.

Ferienjob.

Das großartige Mitarbeiterteam sowie die Faszination an der Raumfahrt.

Ich bin gelassener.

Systemführer der neuen Oberstufe Ariane 5.

Ein Mitarbeiterteam zu schaffen, welches mit großem Engagement und Freude Verantwortung und exzellente Qualität produziert.

In der Freizeit bei körperlicher Betätigung.

Fairness.

Dass ich das Glück habe, in der tollsten technischen Branche, der Raumfahrt, arbeiten zu dürfen.

Production Manager

MT Aerospace AG

Produktionsleiter Michael Servo (Mitte) im Gespräch mit Sixtus Metzger (rechts), Leiter der Entwicklungswerkstatt, und Matthias Becker.

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com