In allen Fahrzeugen übertragen Längs- und Seitenwellen die Kraft vom Getriebe zur Antriebsachse bzw. zu den Antriebsrädern. Das Grundprinzip der beugungsflexiblen Drehmomentübertragung ist seit rund 500 Jahren bekannt und wurde von der Automobilindustrie für die modernen Antriebsstränge perfektioniert. Ein Zulieferer aller großen Autobauer ist die IFA Gruppe mit ihrem Stammsitz in Haldensleben. Sie gehört weltweit zu den Marktführern. Über 4,2 Millionen Längswellen verlassen pro Jahr das Unternehmen. Erodieren kommt in der Musterfertigung zum Einsatz. Innenverzahnungen können rascher, flexibler und präziser mit der Mitsubishi Electric MV1200R als auf bestehenden Serienanlagen gefertigt werden.

{%CAPTION%}

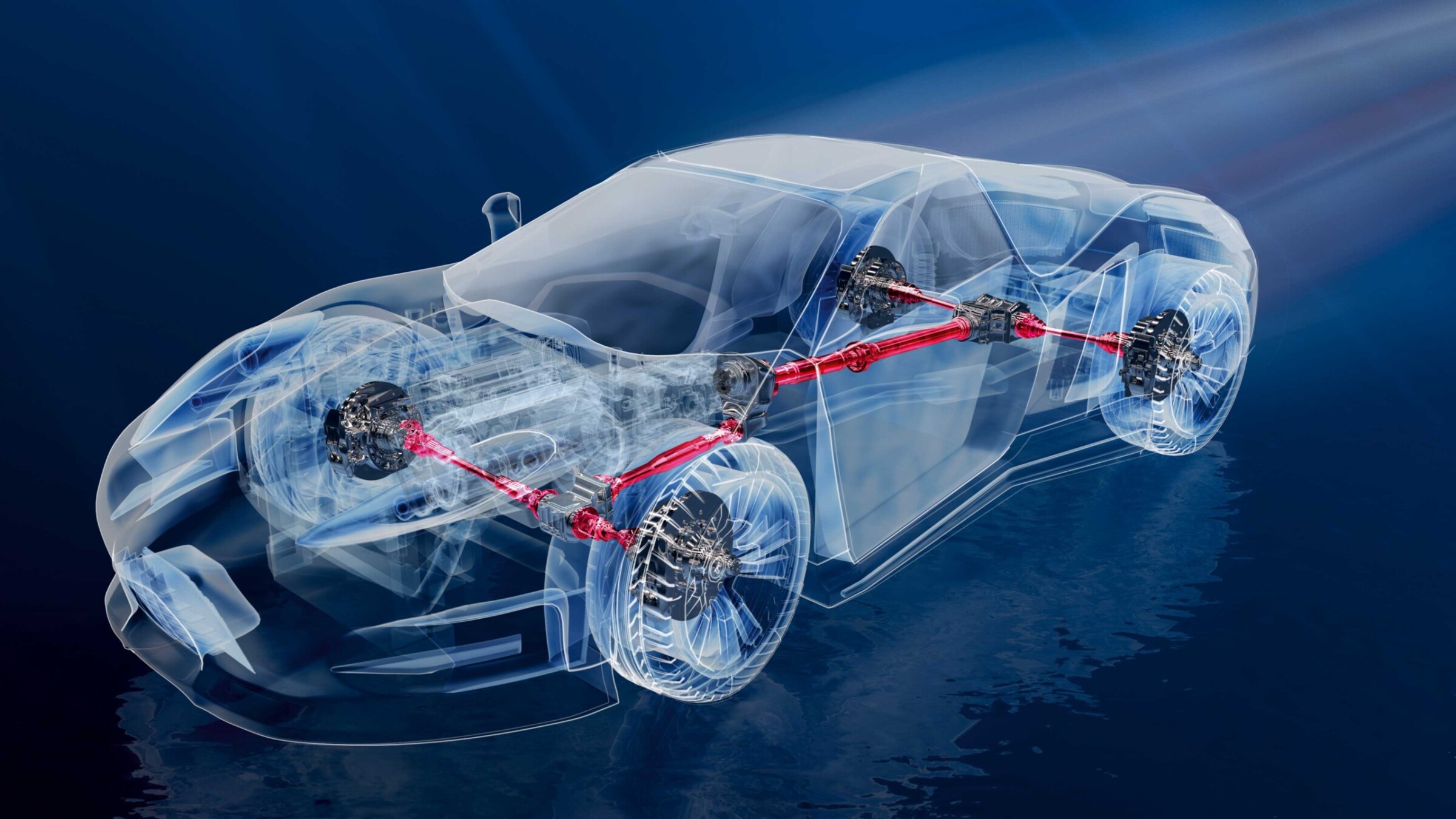

Eine Antriebswelle ist ein Strang, der in Fahrzeugen die Drehmomente vom Getriebe zu den Antriebsachsen überträgt. Im Pkw mit Frontmotor und Heckantrieb sowie in Allradmodellen sind Längswellen unverzichtbar. Sie gehören zu den hoch belasteten Bauteilen des Antriebsstrangs. Neben den Drehbewegungen müssen sie während der Fahrt auch die Versetzungen in der Kraftübertragung aufnehmen und ausgleichen.

Hoch genau auch bei schwierigen Konturen.

Ihr Grundprinzip ist seit 500 Jahren bekannt und bewährt. Heute sind Wellen Hightech-Komponenten, für deren Fertigung viel Know-how, Erfahrung und innovative Lösungen gefragt sind. Jeder Fahrzeugtyp und jede Systemplattform benötigt speziell angepasste Typen, die genau auf die Leistung und Einbausituation des Fahrzeugs zugeschnitten sind. Dabei stellen Lkw, Landmaschinen, Baumaschinen und Pkw sehr spezielle Anforderungen an die Wellen. In einem Punkt sind die Ansprüche aller Kunden jedoch gleich: Sie erwarten hochwertige Wellen, die über einen langen Zeitraum zuverlässig, ausfallfrei und geräuscharm ihren Dienst versehen.

{%CAPTION%}

Fertigung für namhafte Premiumhersteller.

Einer der europaweit führenden Hersteller von Längswellen ist die IFA Gruppe mit ihrem Stammsitz in Haldensleben nördlich von Magdeburg. Mit einer jährlichen Wachstumsrate von mehr als 10 % gehört das Unternehmen heute zu den Weltmarktführern der Branche. Die hohe Innovationskraft ist einer der Erfolgsgaranten des Unternehmens. So ist es den Entwicklern gelungen, die Teileanzahl der Längswelle deutlich zu verringern und gleichzeitig die Montage durch eine gesteckte oder gepresste Getriebeanbindung zu vereinfachen.

IFA Powertrain GmbH & Co. KG

Als direkter Zulieferer für viele renommierte Fahrzeughersteller fertigt das Unternehmen jährlich mehr als 4,2 Millionen Längswellen für heck- und allradgetriebene Modelle. Unter den Kunden finden sich namhafte Premiumhersteller bis zu Porsche und Ferrari.

„Da eine Welle aus bis zu 300 Teilen bestehen kann, braucht es für ein scheinbar simples Bauteil viel Entwicklungsarbeit und Know-how“, weiß der Musterbauexperte Thorsten Bartels. Seit der Privatisierung des Staatsbetriebs und der Übernahme durch Heinrich von Nathusius hat sich die IFA auf die Entwicklung und Fertigung von Längswellen, Seitenwellen und Gelenke für Kraftfahrzeuge konzentriert. Dazu gehören Pkw, Transporter, Lkw sowie Land- und Baumaschinen.

Sehr positiv wird von der Automobilindustrie nicht nur das Fertigungs-Know-how gesehen. Immer wenn es um Längs-, Seiten- und Kardanwellen geht, sind die Experten der IFA gefragt. Zwar bekommt IFA in der Regel ein sehr genaues Anforderungsprofil mit allen Spezifikationen von den Kunden vorgegeben, aber wenn eine neue Baureihe aufgelegt wird, werden die Experten der IFA schon sehr früh einbezogen und arbeiten dann eng mit den Auftraggebern zusammen.

Die Entwickler der IFA Gruppe betrachten die Elektromobilität als eine der großen Herausforderungen von morgen. Sie erfordert andere Antriebskonzepte vor allem für Seitenwellen – also kurze Wellen, die den Elektromotor mit dem Rad verbinden. Eine weitere wichtige Frage im Fahrzeugbau ist die Gewichtsreduzierung. Dabei dürfen die Kraftübertragung, die Präzision und die Haltbarkeit aber nicht leiden. Mit ihren Leichtbauentwicklungen aus Faserverbundwerkstoffen gehört die IFA hier ebenfalls zu den Trendsettern.

{%CAPTION%}

Um schnell hochwertige Passverzahnungen zu fertigen, hat die IFA 2016 die Erodiertechnik im eigenen Musterbau etabliert. „Bis zu diesem Zeitpunkt haben wir unsere Innenverzahnungsmuster von externen Lieferanten fertigen lassen“, berichtet Thorsten Bartels, Arbeitsvorbereiter im Musterbau.

Schneller, effizienter, präziser und kostengünstiger herstellen.

Wenn es um hohe Stückzahlen geht, ist die Erodiertechnik in der Produktion nicht geeignet. Wenn im Entwicklungscenter der IFA Gruppe die ersten Ideenskizzen einer neuen Welle-Nabe-Verbindung Gestalt annehmen, sind die Spezialisten für Passverzahnungen gefragt.

{%CAPTION%}

Dabei wird die Welle außen- und die Nabe innenverzahnt. Außenverzahnungen lassen sich vergleichsweise simpel fräsen. Bei den Innenverzahnungen ist die Erodiertechnik jedoch besonders geeignet. „Mit der neuen Mitsubishi MV1200R sind wir im Musterbau flexibler geworden. Dank der professionellen Unterstützung durch den Fertigungsdienstleister Eropräzisa können wir die für uns neue Technologie bei zahlreichen anderen Teilen einsetzen. Heute, nach einem Jahr, erodieren wir eine Vielzahl von Komponenten – unter anderem Erstmuster von Gelenkkomponenten oder Betriebsmittel für den Musterbau und die Serienfertigung. Die Maschine ist im Zweischichtbetrieb gut ausgelastet. Mithilfe des automatischen Programm-Start-Features wird die Maschine so programmiert und mit Langläufer bestückt, dass sie z. B. nachts eigenständig startet und arbeitet. Somit können zur Frühschicht die fertigen Musterteile entnommen werden“, so Thorsten Bartels.

{%CAPTION%}

Als Thorsten Bartels und Christoph Haverland begannen, die Erodiertechnik im Musterbau der IFA Gruppe anzusiedeln, war ihr Ziel klar. Sie wollten Passverzahnungen in der Entwicklungsphase schneller, effizienter, präziser und auch kostengünstiger herstellen. Umfassende Testschnitte mit Erodiermaschinen verschiedener Hersteller zeigten schnell, dass die Erodiertechnologie eine praktikable und vorteilhafte Lösung bietet, mit der sich die gewünschte Qualität bei der Herstellung von Innenverzahnungen erzielen lässt.

„Um schnell hochwertige Passverzahnungen zu fertigen, hat die IFA 2016 die Erodiertechnik im eigenen Musterbau etabliert“, berichtet Thorsten Bartels.

„In der Testphase“, erinnert sich Thorsten Bartels, „sind wir auf unseren jetzigen Partner Eropräzisa gestoßen, der uns bis heute optimal betreut und berät. Uns war bei der Einführung der für uns neuen Technologie klar: Wenn wir schnell zum Ziel kommen wollen, brauchen wir jemanden, der uns nicht nur eine Maschine verkauft, sondern der uns auch praktisch mit Know-how unterstützt.“ „Erodieren ist eine komplett neue Technologie, die man mit anderen Bearbeitungsverfahren nicht vergleichen kann,“ ergänzt Steve Schmeier von Eropräzisa. „Als Anfänger kann man eine einwöchige Basisschulung und auch Aufbauschulungen buchen. Einsteiger benötigen aber eine kontinuierliche Begleitung über einen längeren Zeitraum. Unsere Kunden kommen mit konkreten Aufgaben aus dem Betrieb und wir lösen diese zusammen mit ihnen. Wir sorgen durch einen gezielten Technologietransfer dafür, dass die Mitarbeiter schnell mit der neuen Technik vertraut werden und die Maschinen optimal arbeiten.“

Name und Sitz des Unternehmens:

IFA Gruppe

Deutschland

Gründungsjahr:

1992

Geschäftsführer:

Dr. Robert Gutsche (CEO)

Dr. Eckart Reihlen (COO)

Mitarbeiterzahl:

1500

Kerngeschäft:

Weltweite Entwicklung und Produktion von Längswellen, Seitenwellen und Gelenken für alle namhaften Automobilhersteller

IFA Gruppe

Industriestr. 6

39340 Haldensleben, Deutschland

Tel +49 (0)3904 4730

info@ifa-rotorion.com

www.ifa-rotorion.com

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com