3D-Drucke haben sich in den letzten Jahren in vielen Bereichen bewährt. Mit dem Mikro-Laser-Sinter-Drucker erobert sich das additive Fertigungsverfahren jetzt ganz neue Einsatzfelder. Komplexe Produkte mit optimierten Geometrien von wenigen Millimetern bis zu einigen Zentimetern entstehen auf den Maschinen von 3D MicroPrint. Um diese hochpräzisen Werkstücke von der Grundplatte zu schneiden und nachzuarbeiten, setzt das Chemnitzer Unternehmen auf Erodiertechnik von Mitsubishi Electric.

Die 3D MicroPrint GmbH ist 2013 aus einer Kooperation der EOS GmbH und der 3D-Micromac AG hervorgegangen. „Ab 2006 haben wir unsere Mikro-Laser-Sinter-Technologie zur Serienreife entwickelt und 2013 dann dem Markt den ersten 3D-Drucker vorgestellt“, erläutert Managing Director Knut Hentschel. „Unser Team war von Beginn an von dem großen Potenzial dieser Technik überzeugt – und die Entwicklung der letzten zehn Jahre hat uns voll bestätigt.“

Die 3D MicroPrint GmbH ist 2013 aus einer Kooperation der EOS GmbH und der 3D-Micromac AG hervorgegangen. „Ab 2006 haben wir unsere Mikro-Laser-Sinter-Technologie zur Serienreife entwickelt und 2013 dann dem Markt den ersten 3D-Drucker vorgestellt“, erläutert Managing Director Knut Hentschel. „Unser Team war von Beginn an von dem großen Potenzial dieser Technik überzeugt – und die Entwicklung der letzten zehn Jahre hat uns voll bestätigt.“

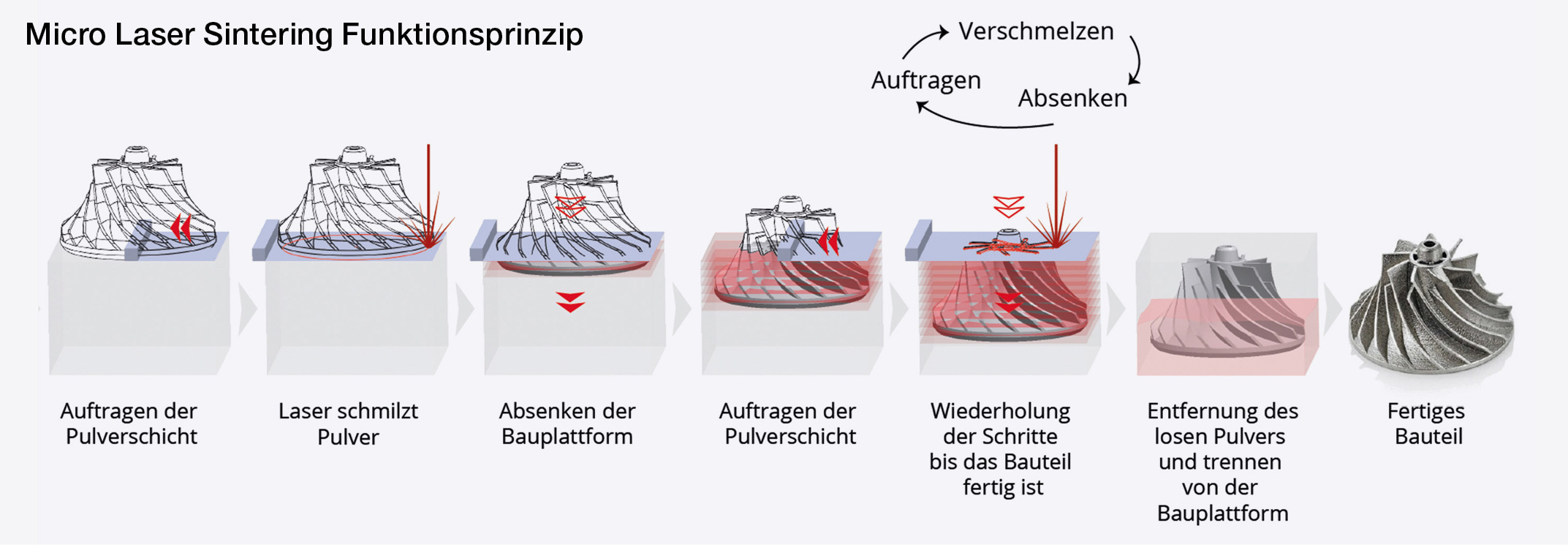

Das Mikro-Laser-Sintern kombiniert erstmals die Vorteile der additiven Fertigung mit denen der Mikrobearbeitung. Makro-additive Verfahren arbeiten beim Metalldruck mit Schichtstärken von bis zu 150 Mikrometern und Korngrößen von bis zu 80 Mikrometern. Damit können diese Verfahren komplexe Werkstücke im Toleranzbereich von wenigen Zehntelmillimetern drucken.

„Sind kleine Toleranzen und große Präzision notwendig, stoßen herkömmliche Druckverfahren an ihre Grenzen. Dann ist MicroPrint Technologie gefragt“, erklärt Hentschel. Mit Mikro-Laser-Sintern lassen sich hochgenaue Werkstücke mit Toleranzen im Bereich von einem Hundertstelmillimeter und mit einer hohen Oberflächenqualität drucken.

„Sind kleine Toleranzen und große Präzision notwendig, stoßen herkömmliche Druckverfahren an ihre Grenzen. Dann ist MicroPrint Technologie gefragt“, erklärt Hentschel. Mit Mikro-Laser-Sintern lassen sich hochgenaue Werkstücke mit Toleranzen im Bereich von einem Hundertstelmillimeter und mit einer hohen Oberflächenqualität drucken.

Sind kleine Toleranzen und große Präzision notwendig, stoßen herkömmliche Druckverfahren an ihre Grenzen. Dann ist MicroPrint-Technologie gefragt.

Knut Hentschel, Managing Director bei 3D MicroPrint

Pulvergrößen zwischen 5 und 1 Mikrometern

„Unsere Drucker sind Mikro-Laser-Sinter-Maschinen, die auf dem Prinzip des Pulverbettverfahrens basieren“, erläutert Hentschel. Bei dieser additiven Fertigungstechnologie wird das Pulver mit einem Laserspot von unter 30 Mikrometern aufgeschmolzen. Mit Schichtdicken von unter zehn Mikrometern entstehen so dreidimensionale Mikroobjekte. Dabei verwendet das Unternehmen Pulver mit Korngrößen von rund fünf Mikrometern. Für sehr feine Strukturen verarbeiten die Chemnitzer auch Korngrößen von unter einem Mikrometer. „Je feiner das Pulver, desto exakter lassen sich die Konturen herausarbeiten“, weiß Knut Hentschel. „Kleinere Korngrößen und dünnere Schichten bedeuten auch längere Laufzeiten, aber dafür ist das Verfahren bei der Ausformung von Konturen und Geometrien einzigartig präzise.“ Das unterscheidet die Maschinen von 3D MicroPrint von Standardprintern. Und mit dieser Technologie ist es dem Unternehmen gelungen, der Medizintechnik, der Elektronik sowie der Uhren- und Schmuckherstellung neue Möglichkeiten zu eröffnen.

In der Luft- und Raumfahrt hat sich die Qualität von 3D MicroPrint bewährt..

3D MicroPrint konzentriert sich auf drei Geschäftsfelder. Im Zentrum steht das Servicegeschäft. Das Unternehmen bietet seinen Kunden die komplette Auftragsfertigung von Serienteilen, von einzelnen Prototypen, aber auch eine umfassende Serienfertigung an. Dazu gehören die Konstruktions- und Materialentwicklung ebenso wie die Ausarbeitung von Machbarkeitsstudien und Funktionsmodellen  Die Entwicklung und der Vertrieb von eigenen Labor- und Produktionsanlagen bilden einen weiteren Schwerpunkt von 3D MicroPrint. Wenn Kunden, etwa aus der Medizin- oder Computertechnik, ihre eigenen Entwicklungen schützen wollen, unterstützt das Unternehmen sie bei der Technologie- und Prozessentwicklung. So können die Kunden auf ihren eigenen Mikro-Laser-Sinter-Anlagen ihre Bauteile herstellen.

Die Entwicklung und der Vertrieb von eigenen Labor- und Produktionsanlagen bilden einen weiteren Schwerpunkt von 3D MicroPrint. Wenn Kunden, etwa aus der Medizin- oder Computertechnik, ihre eigenen Entwicklungen schützen wollen, unterstützt das Unternehmen sie bei der Technologie- und Prozessentwicklung. So können die Kunden auf ihren eigenen Mikro-Laser-Sinter-Anlagen ihre Bauteile herstellen.

Gold lässt sich drucken. Dazu benötigen die Spezialisten von MicroPrint keinen Alchemisten. Ihnen reicht ein mit Goldpulver bestückter 3D-Drucker. ACHTUNG ÜBERSETZUNG FEHLT! Neben Gold stehen auf der Bestellliste des Schmuckbereichs auch eine Reihe weiterer Materialien wie Wolfram. Aus dem vielseitig einsetzbaren Material stellen die Chemnitzer unter anderem Pendel für automatische Armbanduhren her.

Aber nicht nur Designer wissen die Vorzüge der MicroPrint-Technologie zu schätzen. Konstrukteure der Luft- und Raumfahrt realisieren im 3D-Druck Mikrodüsen. Um kleinste Fluidmengen und Luftströme zu messen, sind Mikrodüsen die erste Wahl. „Wir entwickeln und bauen unter anderem kleine Messdüsen, die in der Luft- und Raumfahrt eingesetzt werden“, erläutert Knut Hentschel. Daneben fertigt das Unternehmen auch Mikrowellenkoppler und Hochfrequenzantennen sowie Mikrotriebwerke für die Steuerung von kleinen Satelliten. Diese Triebwerke sind nur zwei bis drei Zentimeter klein, aber sehr effizient und sie sind in der Lage, kleine Satelliten auf Kurs zu halten.

Aber nicht nur Designer wissen die Vorzüge der MicroPrint-Technologie zu schätzen. Konstrukteure der Luft- und Raumfahrt realisieren im 3D-Druck Mikrodüsen. Um kleinste Fluidmengen und Luftströme zu messen, sind Mikrodüsen die erste Wahl. „Wir entwickeln und bauen unter anderem kleine Messdüsen, die in der Luft- und Raumfahrt eingesetzt werden“, erläutert Knut Hentschel. Daneben fertigt das Unternehmen auch Mikrowellenkoppler und Hochfrequenzantennen sowie Mikrotriebwerke für die Steuerung von kleinen Satelliten. Diese Triebwerke sind nur zwei bis drei Zentimeter klein, aber sehr effizient und sie sind in der Lage, kleine Satelliten auf Kurs zu halten.

Außergewöhnliche Schmuckstücke lassen sich im 3D-Druck realisieren.

Genauso vielfältig wie die Einsatzfelder sind die für den Druck verwendeten Materialien. „Für die Fertigung unserer Serienprodukte verarbeiten wir zwei medizinische Edelstähle und für Implantate unterschiedliche Titanklassen“, führt Knut Hentschel aus. Für den Hochtemperaturbereich hat 3D MicroPrint Werkstoffe wie Inconel im Programm. Um die gewünschten Eigenschaften zu bekommen, ist die Wahl des Druckmaterials entscheidend. Daher befasst sich das Unternehmen intensiv mit der Materialentwicklung. „In unserem Labor können wir maßgeschneiderte Legierungen entwickeln, die auf die Belange der Kunden abgestimmt sind“, erläutert Hentschel. „Wir können alle technischen Parameter einer Rezeptur bestimmen und alle notwendigen Testläufe fahren.“

„In unserem Labor können wir maßgeschneiderte Legierungen entwickeln, die auf die Belange der Kunden abgestimmt sind“, erläutert Hentschel. „Wir können alle technischen Parameter einer Rezeptur bestimmen und alle notwendigen Testläufe fahren.“

Jörg Nöbel hat die Maschine immer im Blick.

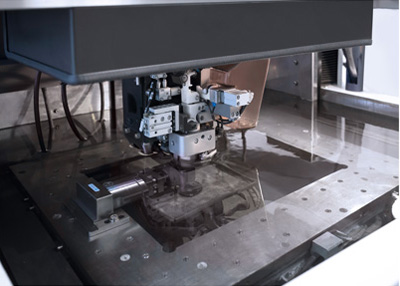

Die erste Maschinengeneration des Unternehmens arbeitete noch mit runden, 60 Millimeter großen Plattformen. Mit der neuesten Maschinengeneration konnte 3D MicroPrint den Druckraum und damit die Kapazität mit quadratischen Plattformen um gut 20 Prozent erweitern. „Und an dieser Stelle kommt Mitsubishi ins Spiel“, so Hentschel. „Um die gedruckten Werkstücke von der Plattform zu lösen, sind exakte, dünne Schnitte gefragt.“

Neue quadratische Plattformen bringen eine Kapazitätserweiterung von rund 20 Prozent.

In den Anfangsjahren hat das Unternehmen mit einem externen Dienstleister zusammengearbeitet, um die Werkstücke von der Plattform schneiden zu lassen. „Unser Dienstleister hat mit einer Mitsubishi-Maschine geschnitten“, erläutert Knut Hentschel. „Die Qualität und das Preis-Leistungs-Verhältnis stimmten. Die Zusammenarbeit mit Externen hat eine Reihe von Vorteilen, stößt aber ab einem gewissen Auftragsumfang an ihre Grenzen.“

Medizinische Greifer für endoskopische Eingriffe

Aufgrund der positiven Erfahrungen war es für die Entscheider von 3D MicroPrint naheliegend, bei der Suche nach passender Erodiertechnik einer Mitsubishi Electric Maschine zu vertrauen. „Seit 2018 schneiden wir mit unserer MP1200 Connect“, stellt Knut Hentschel zufrieden fest. „Außer den Abtrennschnitten können wir mit der MP auch sehr filigrane Werkstücke perfekt nachbearbeiten. Ein Beispiel dafür sind die Greifer von minimalinvasiven Instrumenten. Die Instrumente druckt das Unternehmen in einem Stück und die Zähne werden dann im Nachgang mit Draht auseinandergeschnitten. „So passen wir die Maulstruktur ganz individuell den Kundenwünschen an“, so Hentschel. „Mit dieser Mischbearbeitung von gedruckter Mechanik und erodierter Maulform lasten wir unsere Maschinen maximal aus.“

Außer den Abtrennschnitten können wir mit der MP auch sehr filigrane Werkstücke perfekt nachbearbeiten.

Knut Hentschel, Managing Director bei 3D MicroPrint

Gründungsjahr

2013 aus einer Kooperation der EOS GmbH und der 3D-Micromac AG

Geschäftsführer

Dipl.-Ing. Joachim Göbner

Dipl.-Bw. Knut Hentschel

Kerngeschäft

Herstellung von Mikrometallteilen durch Micro Laser Sintering und Vertrieb der dazugehörigen Maschinen

Technologie-Campus 1

09126 Chemnitz

Deutschland

Tel:+49 (0)371 5347 837

Fax:+49 (0)371 5347 836

info@3dmicroprint.com

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com