Bei unserem Besuch am ungarischen Fraisa-Standort in Sárospatak haben wir uns angesehen, wie die von Mitsubishi Electric EDM-DRESS abgerichteten Schleifscheiben zur Herstellung von Bohr- und Fräswerkzeugen eingesetzt werden. . Im Interview mit Dávid Zsiros, Leiter der Abteilung Schleifscheibenbearbeitung bei Fraisa Hungária, erhielten wir Einblick in diese Technologie.

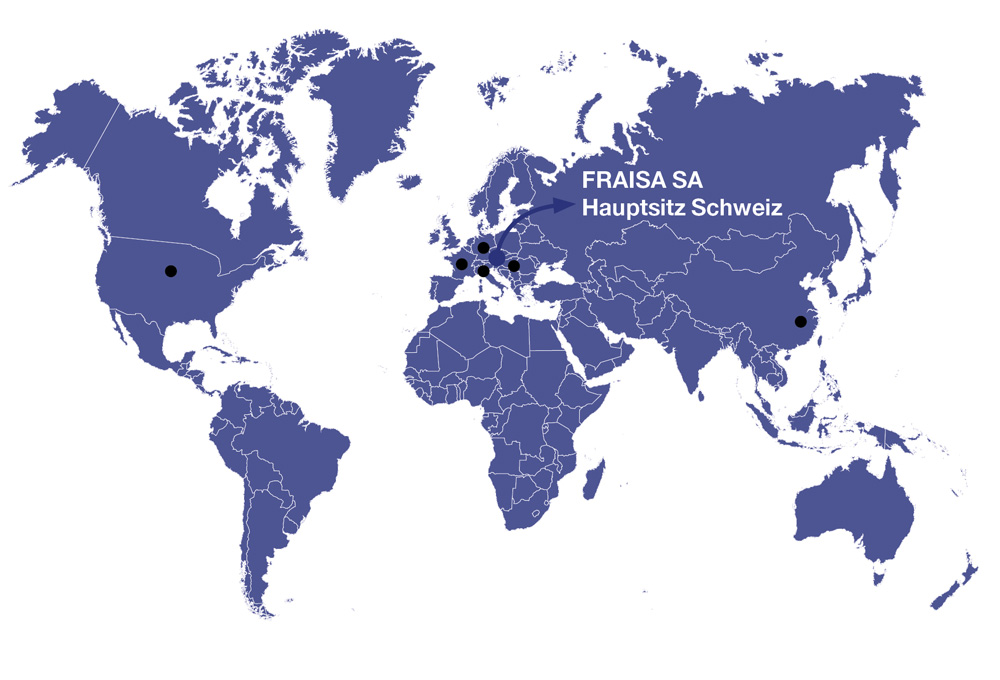

FRAISA ist ein Schweizer Familienunternehmen, das moderne Zerspanungswerkzeuge zur Metallbearbeitung für den Weltmarkt produziert. Mit sieben Niederlassungen weltweit ist FRAISA rund um den Globus an allen relevanten Märkten vertreten. Jede einzelne Gesellschaft verfügt über ganz spezifische Fähigkeiten, die sie individuell erfolgreich macht. So auch das hochmoderne Werk von FRAISA im ungarischen Sárospatak, welches die Hochleistungswerkzeuge herstellt.

Die EDM-DRESS-Schleifscheibentechnologie hat uns geholfen, mehrere unserer Produktlinien wirtschaftlicher zu bearbeiten […]. Und die Wirtschaftlichkeit ergibt sich genau aus dem erwähnten Umstand, dass mit dieser Lösung bis zu 2–3 Schleifprozesse durch einen Schleifgang ersetzt werden können.

Dávid Zsiros, Leiter der Abteilung Schleifscheibenbearbeitung bei Fraisa Hungária

FRAISA Hungária Kft.

Gründungsjahr

1999

Geschäftsführer

György Varknal

Kerngeschäft

Betreuung der Kunden im ungarischen Markt, Produktion von Hartmetallwerkzeugen höchster Qualität für die Kundschaft in der FRAISA Gruppe

Vásárhelyi Pál utca 3

3950 Sárospatak

Ungarn

Tel: +36 47 511 217

info@fraisa.hu

allas@fraisa.hu

Die Fraisa-Gruppe ist ein global tätiger Konzern mit Hauptsitz in der Schweiz und Niederlassungen in zahlreichen Ländern. Vertreten ist sie in den Vereinigten Staaten, China, Frankreich, Italien, Deutschland und Ungarn. Fraisa Hungária Ltd. produziert Fräs- und Bohrwerkzeuge.

Zu 95 % stellen wir Produkte aus Vollhartmetall her, die restlichen 5 % bestehen aus HSS-Werkzeugstahl. Jährlich werden hier im Sárospatak-Werk ca. 1.000.000 Werkzeuge hergestellt. Unsere Produkte werden in einem Zentrallager aufbewahrt und den Kunden direkt zugestellt. Katalogwerkzeuge machen 85 % unserer Produktionskapazität aus. Da wir zum Sonderwerkzeugbau der Fraisa-Gruppe gehören, stellen wir auch individuelle Schneidwerkzeuge her, die auf die Bedürfnisse unserer Kunden abgestimmt sind. Dies können Profilwerkzeuge, Bohrer, Stufenbohrer, Reibahlen usw. sein, welche aus Hartmetall oder Schnellarbeitsstahl hergestellt werden können. Ich habe in diesem Bereich als Ingenieur zur Produktionsunterstützung gearbeitet und war dort für Spezialwerkzeuge zuständig. Unsere Produkte reichen von unbeschichteten bis zu PVD- und CVD-beschichteten Werkzeugen. Diese Beschichtungen bringen wir ebenfalls hier vor Ort auf die Werkzeuge auf.

Jährlich werden hier im Sárospatak-Werk ca. 1.000.000 Werkzeuge hergestellt. Unsere Produkte werden in einem Zentrallager aufbewahrt und den Kunden direkt zugestellt. Katalogwerkzeuge machen 85 % unserer Produktionskapazität aus. Da wir zum Sonderwerkzeugbau der Fraisa-Gruppe gehören, stellen wir auch individuelle Schneidwerkzeuge her, die auf die Bedürfnisse unserer Kunden abgestimmt sind. Dies können Profilwerkzeuge, Bohrer, Stufenbohrer, Reibahlen usw. sein, welche aus Hartmetall oder Schnellarbeitsstahl hergestellt werden können. Ich habe in diesem Bereich als Ingenieur zur Produktionsunterstützung gearbeitet und war dort für Spezialwerkzeuge zuständig. Unsere Produkte reichen von unbeschichteten bis zu PVD- und CVD-beschichteten Werkzeugen. Diese Beschichtungen bringen wir ebenfalls hier vor Ort auf die Werkzeuge auf.

Hier findet die Vorbereitung der Schleifscheiben statt, ein Prozess, der für das Schärfen von Schneidwerkzeugen erforderlich ist. In dieser Abteilung werden die Schleifscheiben auf unterschiedlichste Arten vorbereitet. Wir verfügen über profilierte Schleifscheibenpakete mit konventionellen sowie über drahterosiv abgerichtete Schleifscheiben. Hier werden die Profile bearbeitet und die Scheibenpakete für die Werkzeugschleifmaschinen zusammengestellt.

Zumeist haben wir die Scheiben geschliffen, um die gewünschten Konturen zu erhalten. Dies hat jedoch physikalische Grenzen. Komplexere Profile, kleinere Radien oder Abmessungen mit einem engen Toleranzbereich können mit diesem Verfahren nicht realisiert werden. Deshalb benötigten wir eine andere Technologie, und so rückte das Drahterodieren in den Fokus. Während sich die Schleifscheibe mittels der Rotierspindel dreht, formt der Draht durch eine einfache zweidimensionale Bewegung auf der Maschine die gewünschten Profile entsprechend der von uns vorgegebenen Kontur. Nach Rücksprache mit unserem Schweizer Forschungs- und Entwicklungszentrum haben wir Mitsubishi als Anbieter ausgewählt. Mit der Lieferung der Mitsubishi EDM-Dress 1200P und der Einführung in das Drahterodierverfahren starteten wir mit der Integration dieser Technologie in unsere Produktion.

So begannen wir, die spezielleren Formen und Konturen zu bearbeiten, die mit herkömmlichen Abrichtverfahren nicht umsetzbar sind. Zur Einführung einer eigenen Produktlinie haben wir zunächst Schleifscheibensätze mit neuen Profilen eingesetzt. Von da an konnten wir dank der Vernetzung von Forschung und Entwicklung in der Schweiz und der Produktion in Ungarn aktiv an der Entwicklung vieler unserer Produkte partizipieren.

Das Konzept besteht darin, dass die Form des Schleifwerkzeugs die Bearbeitungskante gewissermaßen umschließen kann. Die Nut, die Rückseite und die Vorderseite werden in einem einzigen Arbeitsgang bearbeitet. EDM-Dress erlaubt es, zwei – bei einigen Werkzeugen sogar drei – Schleifscheiben in einer Schleifscheibe mit komplexerem Profil zu vereinen. Der Schleifprozess wird somit deutlich effizienter.

Das Verfahren läuft sauber ab, da es sich um eine Bearbeitung unter Wasser – im sogenannten Dielektrikum – handelt. EDM-Dress erzeugt durch das immer gleiche Werkzeug des elektrischen Funkens eine Schleifscheibe mit deutlich besserer Oberflächenstruktur und Maßhaltigkeit als bei herkömmlichen Verfahren. Schneller ist das Verfahren zwar nicht; die Herstellungszeit einer solchen Schleifscheibe beträgt je nach Drahtstärke durchschnittlich zwei bis drei Stunden – diese Zeit ist jedoch nicht erheblich, da EDM-Dress gegenüber konventionellem Abrichten mannlos abläuft. Die längere Abrichtzeit macht sich in den Schleifmaschinen um ein Vielfaches bezahlt, da die Zykluszeiten um bis zu 60 % reduziert werden können. Gleichzeitig ist die Profilhaltigkeit der Schleifscheiben erheblich länger, sodass trotz höherer Abtragleistung die Schleifscheiben länger im Einsatz bleiben können.

Schaut man sich die Oberfläche unter dem Mikroskop an, kann man deutlich erkennen, dass das größte „Problem“ bei der Trocken- und Öl-Bearbeitung die Diamantpartikel sind, die sich in der Schleifscheibe befinden. Diese können aus der Bindung herausgedreht werden und auch die freien Zwischenräume zwischen den einzelnen Diamantkörnern können durch Reste der Bindemittelmatrix verstopft werden, wodurch eine Oberfläche mit geringem Überstand der bearbeitenden Diamantkörner entsteht – „kein Biss“, wie wir es nennen. Im Gegensatz dazu liegen bei Anwendung von EDM-Dress die Diamantkörner frei, da das dazwischen liegende Bindematerial durch die Drahterosion entfernt wird.

Die Maschine verfügt über eine 2D-CAM-Schnittstelle, auf der ein simples Profil gezeichnet werden kann. Anschließend müssen Materialzusammensetzung, Draht und Toleranzen angegeben werden, woraus ein Programm generiert wird. Danach müssen nur noch Positionierung, Halte- und Einfädelpunkte optimiert werden. Das System ist so konzipiert, dass das gleiche Programm für verschiedene Bindungsarten verwendet werden kann und nur in Sonderfällen Änderungen erforderlich werden. Zudem ist es sehr einfach zu programmieren. Ich arbeite mit Dateien im DXF-Format, die vom Leiter der Abteilung für Standardwerkzeuge oder einer anderen Abteilung stammen. Die Dateien werden gemeinsam mit F&E erstellt. Dort wird ein spezielles CAM-Programm verwendet, um die Geometrie des Werkzeugs zu erstellen, wobei NUMROTOplus für Standardwerkzeuge und VirtualGrind PRO für Mikrowerkzeuge verwendet wird. Ich optimiere das DXF-Format, das ich erhalte, minimal, um es mit dem Programm von Mitsubishi abzustimmen. Danach gebe ich die Start-, Anfangs- und Endpunkte an und das Programm generiert daraus den Code für die Verfahrbewegung. Zudem verfügen wir über ein Masterprogramm, das wir von ITS erhalten haben. In dieses importiere ich die Bewegungsdaten, ändere bei Bedarf die Technologie für spezielle Scheiben, und die Bearbeitung kann beginnen.

Die Maschine verfügt über eine 2D-CAM-Schnittstelle, auf der ein simples Profil gezeichnet werden kann. Anschließend müssen Materialzusammensetzung, Draht und Toleranzen angegeben werden, woraus ein Programm generiert wird. Danach müssen nur noch Positionierung, Halte- und Einfädelpunkte optimiert werden. Das System ist so konzipiert, dass das gleiche Programm für verschiedene Bindungsarten verwendet werden kann und nur in Sonderfällen Änderungen erforderlich werden. Zudem ist es sehr einfach zu programmieren. Ich arbeite mit Dateien im DXF-Format, die vom Leiter der Abteilung für Standardwerkzeuge oder einer anderen Abteilung stammen. Die Dateien werden gemeinsam mit F&E erstellt. Dort wird ein spezielles CAM-Programm verwendet, um die Geometrie des Werkzeugs zu erstellen, wobei NUMROTOplus für Standardwerkzeuge und VirtualGrind PRO für Mikrowerkzeuge verwendet wird. Ich optimiere das DXF-Format, das ich erhalte, minimal, um es mit dem Programm von Mitsubishi abzustimmen. Danach gebe ich die Start-, Anfangs- und Endpunkte an und das Programm generiert daraus den Code für die Verfahrbewegung. Zudem verfügen wir über ein Masterprogramm, das wir von ITS erhalten haben. In dieses importiere ich die Bewegungsdaten, ändere bei Bedarf die Technologie für spezielle Scheiben, und die Bearbeitung kann beginnen.

M+E Szgépgép Kereskedelmi Kft. hat uns als offizieller Vertriebspartner von Mitsubishi EDM in Ungarn die Maschine und die ITS-B-Achse sowie zusätzliche Technologie angeboten, welche zusammen genommen eine Lösung für die von uns erwartete Qualität und effiziente Ausführung des Prozesses darstellte. Die Maschine kam aus dem Lager von Mitsubishi Electric in Deutschland, wo M+E an Inbetriebnahme und Wartung der Maschine beteiligt war. Das kam uns sehr gelegen, da wir über kein eigenes Personal dafür verfügen und sie im Bedarfsfall schnell reagieren.

Mitsubishi Electric lieferte die Basismaschine mit ihrer zuverlässigen Technologie sowie die Rotierspindel von ITS-Technologies, welche vollständig in die MP1200 integriert ist und mittels Technologie-Handling unterstützt wird. ITS-Technologies hat im Nachgang das Anschlussterminal an der Rotierspindel noch ein wenig modifiziert, damit die Anschlussleitungen perfekt verlegt werden konnten. Die vorhandene Basistechnologie ist für verschiedenste Bindungsarten zu über 90 % perfekt geeignet. Bei den verbleibenden knapp 10 % können wir technologische Parameter für spezifische Anforderungen optimieren, d. h. Geschwindigkeit, Bearbeitungsstrategie, Einfädelung, Haltepunkte etc. anpassen. Die Beschaffung erfolgte, wie bereits erwähnt, über M+E, die neben den Mitarbeitern von ITS und Mitsubishi auch aktiv an Installation, Inbetriebnahme und Schulung beteiligt waren.

Mitsubishi Electric lieferte die Basismaschine mit ihrer zuverlässigen Technologie sowie die Rotierspindel von ITS-Technologies, welche vollständig in die MP1200 integriert ist und mittels Technologie-Handling unterstützt wird. ITS-Technologies hat im Nachgang das Anschlussterminal an der Rotierspindel noch ein wenig modifiziert, damit die Anschlussleitungen perfekt verlegt werden konnten. Die vorhandene Basistechnologie ist für verschiedenste Bindungsarten zu über 90 % perfekt geeignet. Bei den verbleibenden knapp 10 % können wir technologische Parameter für spezifische Anforderungen optimieren, d. h. Geschwindigkeit, Bearbeitungsstrategie, Einfädelung, Haltepunkte etc. anpassen. Die Beschaffung erfolgte, wie bereits erwähnt, über M+E, die neben den Mitarbeitern von ITS und Mitsubishi auch aktiv an Installation, Inbetriebnahme und Schulung beteiligt waren.

Mit einer korrekt abgestimmten Schleifscheibe liegt die Konturgenauigkeit bei 100 %. Kürzlich erhielten wir von einer unserer Abteilungen die Anfrage, eine Kugelform für eine Kugelmühle mit sehr engen Toleranzen selbst zu konzipieren. Beim ersten Bearbeiten haben wir es mit einem Maß von 0,499 mm fast perfekt geschafft, sodass wir lediglich ein Tausendstel Millimeter korrigieren mussten, um das Maß von 0,5 mm exakt zu erreichen.

Aufgrund der extrem hohen Präzisions-Anforderungen achten wir sehr genau auf die Umgebungstemperatur, daher sind alle drei Produktionshallen klimatisiert und werden auf einer konstanten Temperatur gehalten. Schwankende Temperaturen können natürlich zu Abweichungen führen. Was ich noch hervorheben möchte, ist die integrierte Aufbereitung des Dielektrikums (Wasser), welches mittels mechanischer Filtration und dem empfohlenen EKO-Ioniser sehr wartungsarm erfolgt.

Wir setzen sie seit 2019 kontinuierlich ein. Die EDM-DRESS-Schleifscheibentechnologie hat uns geholfen, mehrere unserer Produktlinien wirtschaftlicher zu bearbeiten, wie z. B. E-Cut, Favora und die E-Cut Alu-Linie, die sich derzeit in der Entwicklung befindet Und die Wirtschaftlichkeit ergibt sich genau aus dem erwähnten Umstand, dass mit dieser Lösung bis zu 2–3 Schleifprozesse durch einen Schleifgang ersetzt werden können.

Leiter der Abteilung Schleifscheibenbearbeitung bei Fraisa Hungária

Fraisa Hungária

Dávid Zsiros

Die EDM-DRESS-Schleifscheibentechnologie hat uns geholfen, mehrere unserer Produktlinien wirtschaftlicher zu bearbeiten […]. Und die Wirtschaftlichkeit ergibt sich genau aus dem erwähnten Umstand, dass mit dieser Lösung bis zu 2–3 Schleifprozesse durch einen Schleifgang ersetzt werden können.

Dávid Zsiros, Leiter der Abteilung Schleifscheibenbearbeitung bei Fraisa Hungária

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com