Bereits die Architektur fällt auf: Das Unternehmen Wiesauplast ist in einem lichtdurchfluteten modernen Gebäude ansässig, das von Wiesen und Wäldern umgeben ist. „Man arbeitet einfach gerne hier“, sagt Albert S. Zitzmann, Tool Shop Manager und Leiter des Werkzeugbaus bei Wiesauplast. Aber natürlich ist die Arbeit auch sehr spannend. „Die Produkte, die wir für unsere Kunden fertigen, müssen hochpräzise sein und dafür benötigen wir perfekte und hochgenau gefertigte Werkzeuge.“ Wiesauplast ist Weltmarktführer im Bereich sensibler PET-Sicherheitsteile für Bremssysteme und stattet weltweit mehr als jedes dritte Automobil mit hochpräzisen Kunststoffteilen aus. Bis ein Werkzeug für eine der rund 60 Spritzgussmaschinen fertiggestellt und alle Freigaberunden durchlaufen sind, gehen schon einmal 32 Wochen ins Land. „Eilige Anfragen gehen auch mal schneller“, ergänzt Zitzmann lächelnd.

{%CAPTION%}

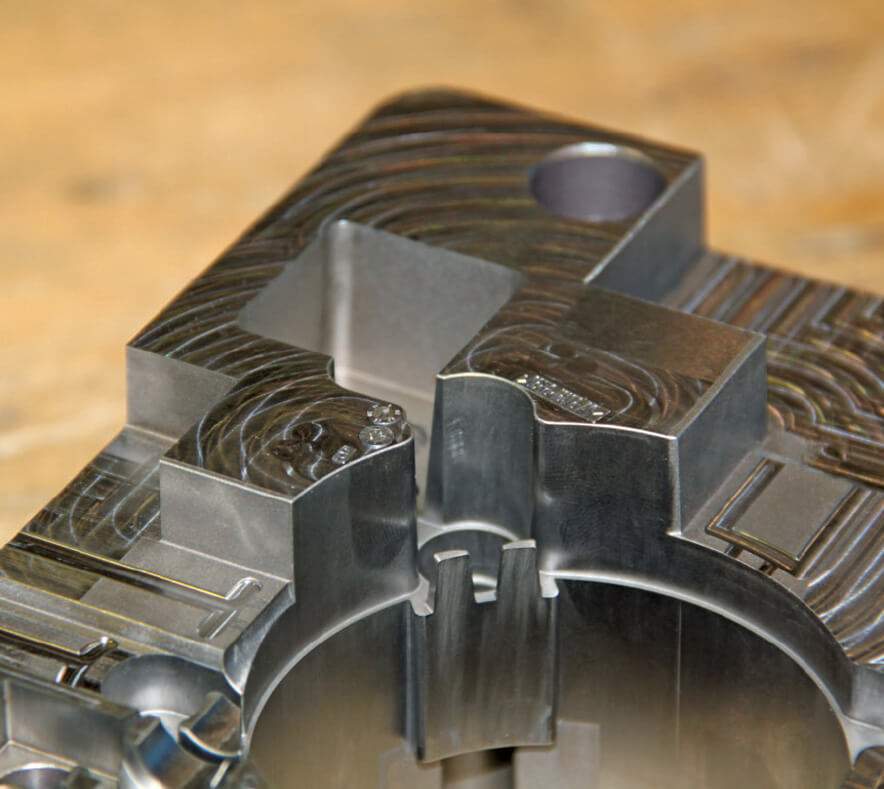

Aus bis zu 150 Einzelteilen, die perfekt aufeinander abgestimmt sein müssen, besteht ein solches Werkzeug. Damit die hohen Qualitätsanforderungen der Abnehmer erfüllt werden, ist absolute Präzision gefordert. „Hier muss wirklich das kleinste Detail stimmen“, erklärt Zitzmann. „Viele Komponenten und Systeme, die wir fertigen, übernehmen im Auto später sicherheitsrelevante Funktionen.“

Das Unternehmen fertigt unter anderem Steuergehäuse für den Bremskraftverstärker, hochpräzise Kunststoffteile für ABS- und EPS-Systeme, aber auch Funktionsbaugruppen für Klimaanlagen, Kupplungsgebergehäuse sowie hybride Systeme aus Metall und Kunststoff. Ein weiteres Standbein sind Lösungen für die Automatisierungsindustrie und Medizintechnik. Funktionsteile und Gehäusekomponenten stecken bspw. in Baugruppen der ambulanten Medizin, wie etwa Spritzenpumpen der Pädiatrie und Neonatologie. Ein weiterer Fokus liegt dabei auf der Entwicklung von Lösungen zur Substitution von Metall durch Kunststoff.

Bereits in der Entstehungsphase werden die Weichen für den wirtschaftlichen Erfolg, die Funktionssicherheit und Serienqualität eines Bauteils gestellt. Wiesauplast arbeitet daher mit dem Kunden Hand in Hand, damit ein optimal gestaltetes Kunststoffteil entsteht. Einer der wichtigsten Partner ist dabei der hauseigene Formenbau, der nicht nur mit modernsten Bearbeitungsmaschinen arbeitet, sondern auch die nötige Genauigkeit gewährleistet. Eine Grundvoraussetzung hierfür ist die hohe Automatisierung in der Produktion, Weiterverarbeitung und Montage. „Dies gilt natürlich auch für den Formenbau und damit auch für die Drahterodierungsmaschinen“, erläutert Zitzmann. Standardisierte Schnittstellenmodule zum Beispiel sind für Zitzmann unerlässlich. Zuletzt wurden daher die CAD/CAM-Systeme im Unternehmen vereinheitlicht, damit ein schneller und sicherer Datenaustausch möglich ist. Darüber hinaus bildet die Erfahrung der Mitarbeiter, die seit vielen Jahren im Unternehmen aktiv sind, einen weiteren Grundpfeiler des Erfolgs.

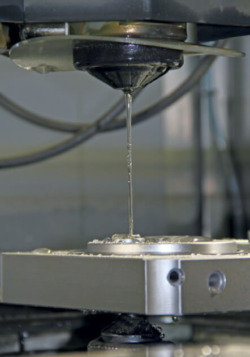

Seit über 30 Jahren wird das Verfahren des Drahtschneidens im Unternehmen eingesetzt. Seit 2004 arbeitet eine FA30 von Mitsubishi Electric im Werk. „Sie hat natürlich nicht die Genauigkeit und Schnelligkeit wie die neue Maschine, aber sie arbeitet nach wie vor zuverlässig und sicher“, bestätigt Harald König, der diese Maschine und die neueste Investition betreut. Zum Maschinenpark gehört seit dem Sommer 2013 die MV2400R. Bereits die R-Variante liefert viele Features. Der gehärtete Vier-Seiten-Rahmentisch gewährleistet, dass auch große Formplatten präzise aufgespannt werden können.

Auf die Frage nach der Kaufentscheidung antwortet König kurz und knapp: „Das Preis-Leistungs-Verhältnis ist unschlagbar!“ Und er ergänzt: „Für mich zählt in erster Linie die Prozesssicherheit. Es nützt mir wenig, wenn die Maschine vielleicht etwas schneller läuft, dafür aber alle zehn Minuten der Draht reißt“, so König. Zudem spricht die hohe Bearbeitungsqualität für Mitsubishi Electric. „Die Genauigkeit und die hohe Abtragleistung sind ebenso wichtig. Hier verbucht die Mitsubishi Electric-Maschine viele Punkte. Es sind viel weniger Nachschnitte nötig und die Oberflächenqualität der Werkstücke ist erheblich gestiegen.“ Im Vergleich zur alten Maschine ist bei gleicher Oberflächengüte ein Schnitt weniger nötig – so die Einschätzung von König. Einsparungen gibt es auch beim Draht- und Stromverbrauch. Hier reduzieren optimierte Drahtlaufgeschwindigkeiten für verschiedene Bearbeitungsbedingungen bei der neuen MV2400R den Drahtverbrauch um bis zu 45 Prozent. Generell werden auf der Maschine die unterschiedlichsten Werkstoffe bearbeitet, von gehärtetem Stahl über Aluminium bis zu Kupfer und Graphit. Neben Schiebern und Führungen werden beispielsweise auch Kupfer- und Graphit-Elektroden auf der MV2400R gefertigt.

Nur einige der Werkstücke, die auf der neuen MV2400R gefertigt werden.

Auch das Antriebssystem überzeugt: „Mir war wichtig, dass es keine Umlaufspindeln mehr gibt.“ Die Tubular-Direktantriebe sind exakt im Lastzentrum angeordnet. Dies ermöglicht ein besonders weiches Verfahren der Achsen. Die ideale Anordnung der Glasmaßstäbe in unmittelbarer Nähe zum Arbeitsbereich gewährleistet höchste Präzision. Dank des nahezu verlustfreien ringförmigen Magnetfeldes als effektive Antriebskraft wird der Stromverbrauch reduziert. Die Konstruktion ermöglicht hochpräzise Achsbewegungen ohne Umkehrspiel.

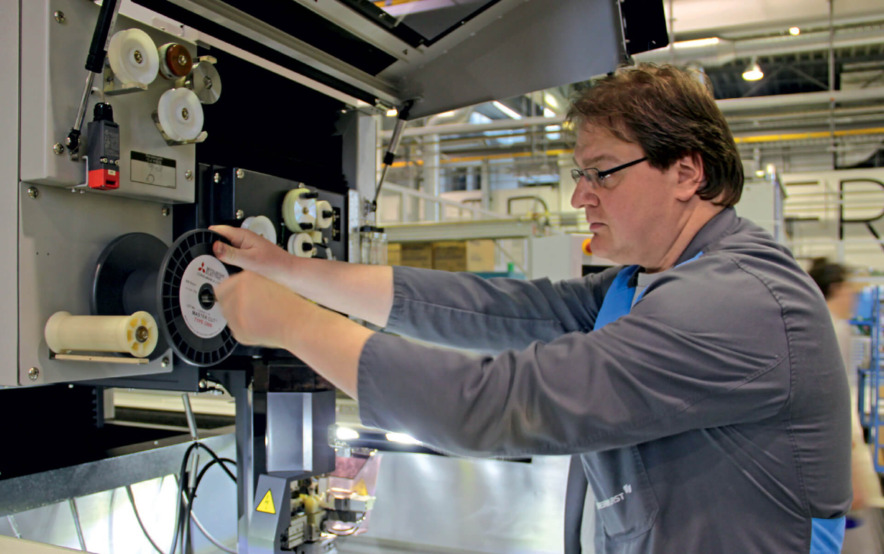

Angetan ist man bei Wiesauplast von der automatischen Einfädelung des Erodierdrahtes. Ob das Wiedereinfädeln im Wasserbad, die Drahteinfädelung im Schnittspalt oder das Einfädeln in unterbrochene Startbohrungen – die Weiterentwicklung des Einfädelsystems „Intelligent AT“ überrascht selbst erfahrende Anwender, wie König zugibt: „Prospekte können einem ja viel versprechen, aber das ist wirklich grandios. Besonders beeindruckend finde ich das Einfädeln im Wasserbad. Früher ging ja immer viel Zeit für das Wasserablassen verloren. Aber selbst das Einfädeln im Schneidspalt geht sehr schnell. Hier sparen wir wirklich Zeit.“

» Mir war wichtig, dass es keine Umlaufspindeln mehr gibt. «

Harald König beim Einfädeln des neuen Drahtes – dank automatischer Drahteinfädelung stellt dies kein Problem mehr dar.

Der Einstieg in die neue Maschine gelang in wenigen Tagen, schließlich war man schon die alte Bedienung gewöhnt. „Die Steuerung ist sehr gut zu handhaben und in zwei, höchstens drei Tagen waren wir sicher im Prozess.“ Dazu trug auch der schnelle und unkomplizierte Service aus Ratingen bei. Mitsubishi Electric hat die Anwenderfreundlichkeit der bislang schon vorbildlichen Advance-Steuerung noch einmal erhöht. So wurden die Direktprogrammierung und die Auswahl von Technologieparametern vereinfacht, damit der Bediener mit noch weniger Schritten zum Ziel gelangt. Aber auch bei Wiesauplast hatte man Vorarbeit geleistet. Durch die Standardisierungsmaßnahmen war bereits bei der alten Maschine FA30 eine Durchgängigkeit der Daten gewährleistet – dies hat sich nun bei der Portierung der CAD-/CAM-Daten auf die neue Drahterodierungsmaschine bewährt.

Sieht aus wie neu – ist aber bereits seit 2004 im Einsatz: Die FA30 wird nach wie vor wegen ihrer Genauigkeit und Zuverlässigkeit geschätzt.

Bei Wiesauplast ist man rundherum zufrieden mit der neuen Investition – einzig die Beleuchtung fanden die Formenbauer nicht ausreichend. Aber das war schnell gelöst: Noch während der Aufstellung wurde eine zusätzliche LED-Beleuchtung installiert. Das Fazit der Präzisionsliebhaber ist daher eindeutig: „Wenn sich die Maschine weiter so bewährt, dann stehen die Zeichen gut, dass wir auch beim nächsten Mal wieder auf Mitsubishi Electric setzen“, so Zitzmann.

Name und Sitz des Unternehmens:

Wiesauplast Deutschland

GmbH & Co. KG, Deutschland

Gründungsjahr:

1958

Geschäftsführer:

Hans R. Ammer

Mitarbeiterzahl:

330

Kerngeschäft:

Herstellung von technischen Kunststoffspritzgussteilen und Formenbau

Wiesauplast Deutschland

GmbH & Co KG

Am Industriepark 1

95676 Wiesau

Deutschland

Tel +49 . 9634 . 88-0

Fax +49 .9634 . 88-55

info@wiesauplast.de

www.wiesauplast.de

Als Azubi in einer Betriebsschlosserlehre mit einem monatlichen Gehalt von 108,– DM.

Spaß mit den Mitarbeitern zu haben und die Freude am Umgang mit Menschen. Außerdem reizt mich, gemeinsam Herausforderungen zu erkennen und dazu Lösungen zu erarbeiten.

Ich versuche, ganzheitlicher zu denken, um dann die beste Lösung zu erarbeiten.

Ich hoffe, dass der Weg, den ich vorgegeben habe, weiter erfolgreich beschritten wird. Das Ziel ist es, einen noch höheren Effizienzgrad bei der Entwicklung von Werkzeugen zu erreichen.

Wenn ich mich mit Freunden treffe und beim Sportschießen.

Eine positive Grundeinstellung und ein eigenverantwortliches Denken – gepaart mit heiterer Gelassenheit.

Ich schaffe Voraussetzungen, damit meine Mitarbeiter bessere Werkzeuge herstellen können.

Wiesauplast Deutschland GmbH & Co. KG

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com