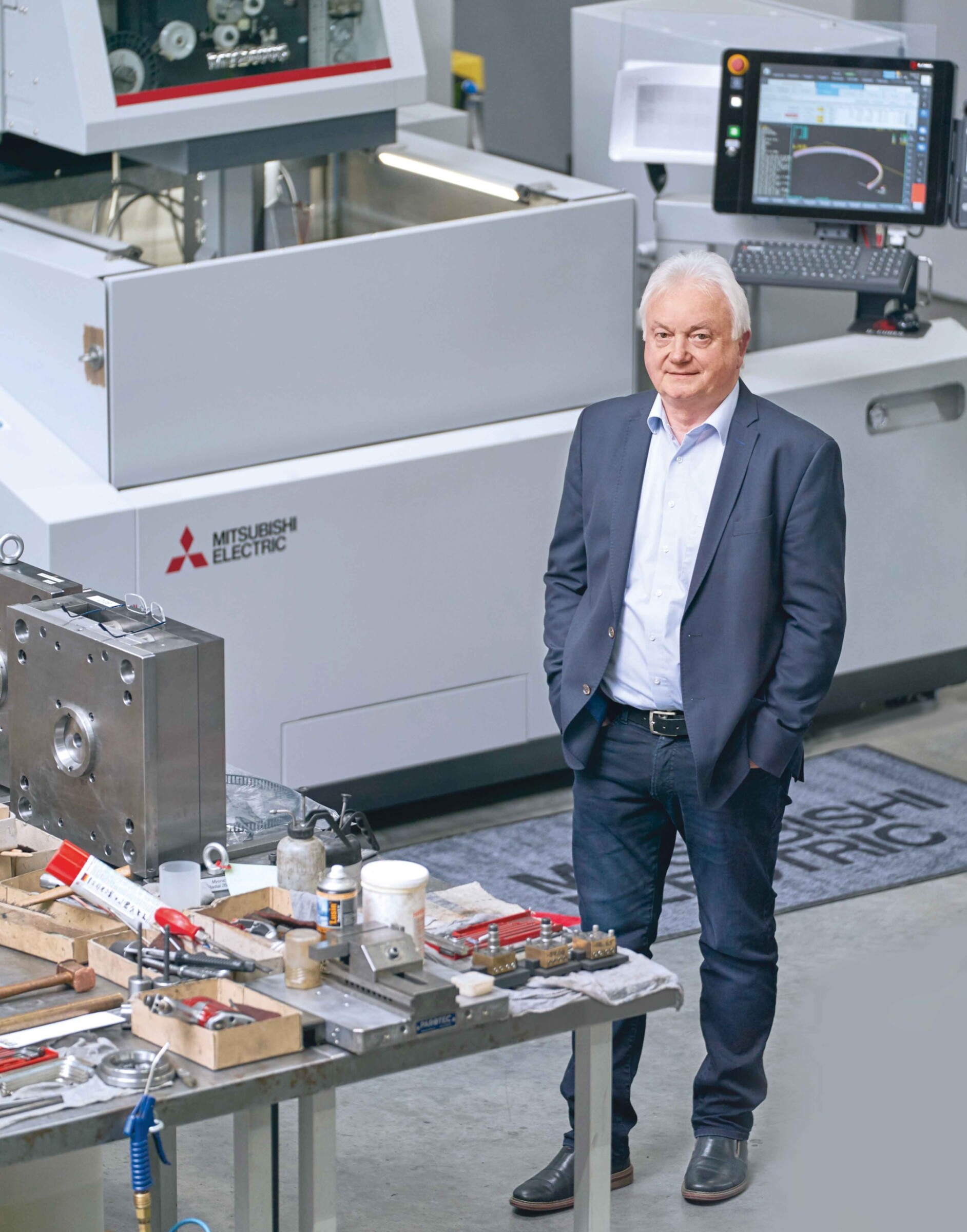

Schwäbisch Hall ist nicht nur der Bau von Sparfüchsen. Es ist auch der Ort, an dem die Legrom GmbH heimisch geworden ist. Sie produziert nach den Worten ihres Geschäftsführenden Gesellschafters Werner Reinhuber „Spezialitäten“. Und eine Erodiermaschine MV2400S NewGen von Mitsubishi Electric spielt dabei eine Hauptrolle.

{%CAPTION%}

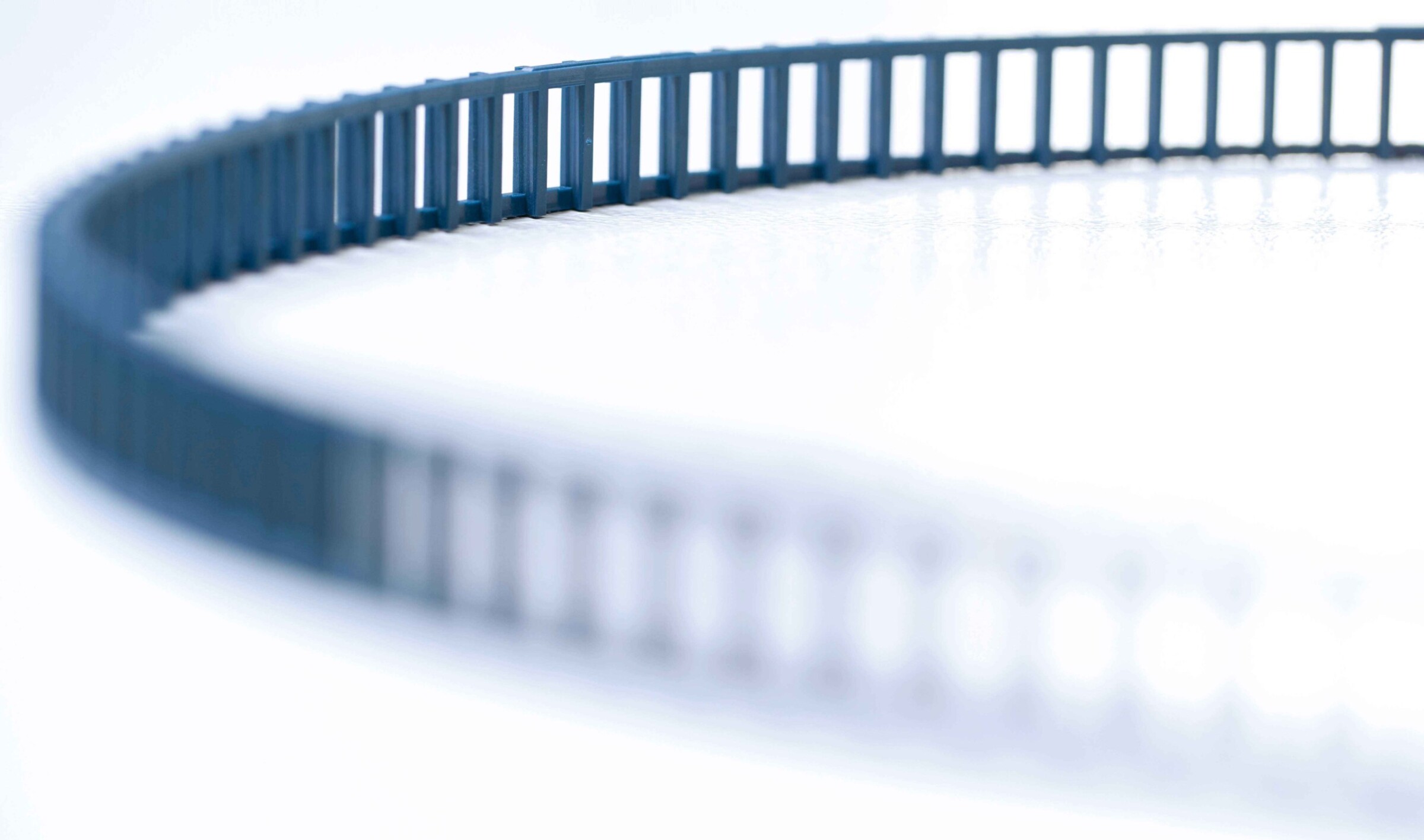

Es sind vor allem Wälzkörperkäfige aus Kunststoff, auf die sich Legrom spezialisiert hat, und für diese entwickelt und baut das Unternehmen auch die entsprechenden Spritzgussformen. Für einige Käfigtypen bestand in Deutschland und in den USA sogar Patentschutz. Was für Technik-Laien vielleicht wenig Charme haben mag, lässt Werner Reinhuber nahezu ins Schwärmen geraten. „Wir fertigen vornehmlich Wälzkörperkäfige“, sagt er, „als Originalteile für Automobil-Zulieferer, Maschinen- und Fahrzeugbauer. Hochpräzise. Hochwertig. Einmalig. Massenware gibt es von uns nicht.“ Und in der Tat: Manche dieser Wälzkörperkäfige haben einen Durchmesser von nur wenigen Millimetern und besitzen filigrane Aufnahmen für ein paar winzig kleine Stahlkugeln. Andere Käfige, ganz offensichtlich für Rollen, sind (geschätzt) um den Faktor 30 größer.

Ersatzteile für Spinnmaschinen sind ein lukratives Geschäft. Einheimische Textilmaschinenhersteller lassen ihre Produkte längst überwiegend im Ausland fertigen. Auch ist eine ganze Reihe Unternehmen aus dieser Branche von chinesischen Investoren übernommen worden. Viele davon produzieren ihre Maschinen aus Kostengründen im Land der Morgenröte oder in anderen Ländern Asiens. Doch wenn die dafür nötigen Maschinen angejahrt sind und überholt werden müssen, mangelt es häufig an qualitativ hochwertigen Ersatzteilen.

{%CAPTION%}

Dazu Reinhuber: „Spindelbremsen oder Greifer- und Transportsysteme sind im Prinzip Katalogware. Man kann sie an jedem Ort der Welt fertigen, wenn außer den technischen Voraussetzungen dafür auch das nötige Prozess-Know-how vorhanden ist. Aber wir sind schon so unglaublich oft mit der Aussage konfrontiert worden, dass die Qualität solcher nach gefertigten Bauteile katastrophal sei. Und dann müssen wir ran. Unser Vertrieb läuft über ein weltweites Netzwerk mit Handelsvertretern. Es gibt nur ganz wenige Länder, in die wir nicht liefern. Und wir legen außerordentlichen Wert auf Qualität.“ Nicht zuletzt deshalb kauft Legrom sowohl die Kunststoffgranulate für die Bauteile als auch die Werkzeugstähle, aus dem die Spritzgießwerkzeuge gefertigt werden, ausschließlich bei zertifizierten Händlern und Herstellern in Deutschland und Europa.

{%CAPTION%}

Bei Legrom sind nahezu alle handelsüblichen Bauteile für Spinnereimaschinen digital erfasst. So kennen die Experten von vornherein deren Spezifikationen, die Zusammensetzung der Materialien und so weiter. Konstruiert wird trotzdem sehr viel, mit Visi CAD/CAM, einer für den Werkzeug- und Formenbau prädestinierten Software. Dank seines CAM-System ist die Portierung der im CAD-System erzeugten Geometriedaten und Bearbeitungsprogramme auf die CNC-Maschinen in der Legrom-Fertigung recht komfortabel.

{%CAPTION%}

Die Drahteinfädelung der MV2400S NewGen ist deutlich präziser. Einen 0,25er Erodierdraht in ein 0,4er Loch einfädeln? Kein Problem. Eine Störung bei dieser Maschine hat es bei uns jedenfalls noch nicht gegeben.

Seit August 2018 arbeitet dort eine Drahterodiermaschine des Typs MV2400S NewGen von Mitsubishi Electric. Sie ersetzt eine bereits gebraucht gekaufte und etwas in die Jahre gekommene Maschine gleicher Provenienz. Die hat zwar immer noch mikrometergenau gearbeitet, ihre Steuerung jedoch besaß noch keine Ethernet-Schnittstelle. „Wenn man hochkomplexe Geometrien zu schneiden hat, dann ist das Datenvolumen entsprechend hoch“, erklärt Werner Reinhuber. „Die Steuerung dieser Maschine konnte solche Datenmengen aber nicht verarbeiten. Wir mussten die Daten ‚portionieren‘, auf einer Diskette speichern und quasi stückweise verarbeiten. Das hemmt natürlich die Produktivität ungemein.“ Das ist jetzt mit der neuen Maschine ausgestanden. Die Steuerung kommuniziert über eine Schnittstelle mit dem CAM-System von Visi. Der Werkzeugmacher kann aber trotzdem am jeweiligen Schneidprogramm kleine Korrekturen vornehmen, die auf seiner Expertise beruhen.

{%CAPTION%}

Drahterodiert werden nicht nur die Geometrien des künftigen Kunststoffkäfigs, sondern auch bewegliche Funktionselemente wie beispielsweise Schieber zur Entformung. Reinhuber begründet: „Was man bei Lagerkäfigen überhaupt nicht braucht, sind Grate. Die bilden sich aber, wenn die Funktionselemente im Spritzgußwerkzeug allzu großes Spiel haben. Wir vermeiden das, indem wir so viele Elemente wie möglich drahterodieren. Die Maschine und das Verfahren sind so präzise, dass die erodierten Teile mit einer Toleranz unter fünf Mikrometern einfach passgenau sind.“ Vor vielen Jahren, erzählt er, habe man solche Schieber spanend gefertigt, anschließend gehärtet, „und dann hat’s entweder gepasst oder auch nicht“. Was das bei bis zu 40 Schrägschiebern in einem einzigen Werkzeug heißt, kann man sich unschwer vorstellen.

{%CAPTION%}

Neben der Präzision und der komfortableren Steuerung der MV2400S NewGen lobt Werner Reinhuber die gesteigerte Prozessgeschwindigkeit beim Erodieren. Das zeigt ein konkreter Vergleich: Für das Abarbeiten ein und desselben Schneidprogramms brauchte die alte Erodiermaschine knapp 45 Stunden, die neue nur etwas mehr als 37.

Auch die verbesserte automatische Drahteinfädelung beeindruckt ihn: „Wenn es bei unserer alten Erodiermaschine einen Drahtbruch gegeben hatte, dann hat sie bis zu fünfmal versucht, den Draht wieder einzufädeln. Wenn das nicht ging, hat die Maschine ‚Störung‘ signalisiert. Die Drahteinfädelung der MV2400S NewGen ist deutlich präziser. Einen 0,25er Erodierdraht in ein 0,4er Loch einfädeln? Kein Problem. Eine Störung bei dieser Maschine hat es bei uns jedenfalls noch nicht gegeben.“

„Spezialitäten“ aus Schwäbisch Hall.

Als „eine ganz tolle Geschichte“ bezeichnet Reinhuber die Corehold-Technologie. Sie verhindert beim Schneiden eines Durchbruchs, dass dessen innerer Kern als Abfall ins Arbeitsbecken fällt. Dazu verbindet die Erodiermaschine nach erfolgtem Schnitt die Form wieder mit dem Kern, indem sie eine vorher definierte Anzahl winziger Schweißpunkte setzt. Bislang musste ein solcher Durchbruch bis auf einen kleinen Steg vorgeschruppt werden. Diesen konnte der Werkzeugbauer bei abgeschalteter Maschine herausdrücken und den Kern aus dem Becken entfernen.

Hochkomplexe Geometrien.

„Das war sehr zeitaufwändig“, sagt Werner Reinhuber rückblickend, „insbesondere wenn viele solcher Aussparungen zu schneiden waren. Und es hat obendrein über viele Stunden hinweg Personal gebunden. Mit der optional erhältlichen Corehold-Funktion können wir nun unterbrechungsfrei beliebig viele Aussparungen schneiden, auch in mannlosen Schichten oder übers Wochenende. Nach beendeter Arbeit muss der Werkzeugbauer lediglich alle Abfallteile aus den Durchbrüchen entfernen. Das geht recht einfach. Anschließend muss nur noch nachgeschnitten werden. Das nenn‘ ich Produktivität.“

Nun gilt Erodieren allgemein nicht unbedingt als energieeffizientes Fertigungsverfahren. Doch dieser Aspekt hat für Legrom keine große Rolle gespielt bei der Investentscheidung für die neue Drahterodiermaschine. Energie spart das Unternehmen an anderen Stellen ein, zum Beispiel durch die Nutzung von Geo- und Solarthermie oder die Umstellung der Gebäudebeleuchtung auf LEDs.

Viele Vorteile zu einem angemessenen Preis.

Dass „die Neue“ wieder eine von Mitsubishi Electric werden würde, war für Werner Reinhuber relativ schnell klar: „Wir sind viele Jahre lang mit der alten Maschine mehr als zufrieden gewesen. Insofern bestand überhaupt keine Notwendigkeit, den Anbieter zu wechseln. Wir haben alle für uns wichtigen Anforderungen an die neue Maschine detailliert formuliert. Auf dieser Basis hat Hans-Peter Barth, der für unser Gebiet zuständige Betreuer von Mitsubishi Electric, uns bei der Auswahl der Maschine sehr kompetent beraten. Er hat auch die Corehold-Funktion empfohlen, die ich bis dahin gar nicht kannte. Und so ist die Entscheidung für die MV2400S NewGen gefallen. Die bietet viele Vorteile zu einem angemessenen Preis.“

Legrom

Gegründet Ende der 40er Jahre als Werkzeugbau mit Kunststoffverarbeitung in Thüringen

Name und Sitz des Unternehmens:

Legrom GmbH

Deutschland

Gründungsjahr:

1947

Geschäftsführer:

Werner Reinhuber

Mitarbeiterzahl:

27

Kerngeschäft:

Werkzeug- und Formenbau für die Herstellung von Spritzgussteilen aus Kunst- und nachwachsenden Rohstoffen für die Textil- und Fahrzeugindustrie sowie den Maschinenbau

Legrom GmbH

Kolpingstraße 9

74523 Schwäbisch Hall

Deutschland

Fon +49 (0) 791 / 956688-0

Fax +49 (0) 791 / 956688-10

info@legrom.de

www.legrom.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com