Bevor Fahrzeuge in großen Serien produziert werden, testen und prüfen die Automobilhersteller die Eigenschaften und Funktionen sämtlicher Bauteile unter unterschiedlichen Bedingungen. Auf das Fertigen der dafür benötigten Prototypen und Vorserien hat sich die all-forming GmbH im südbadischen Kappel-Grafenhausen spezialisiert.t. Mit überraschenden Ideen und fundiertem Sachverstand entwickelt und fertigt das Team die dafür erforderlichen Werkzeuge und Vorrichtungen. Die Spezialisten schätzen das große Potential der Technologie Drahterodieren.

Die Produktion bei all-forming in Kappel-Grafenhausen erscheint auf den ersten Blick als ein Sammelsurium an Maschinen für die unterschiedlichsten Fertigungsverfahren. Neben CNC-Fräs- und Drehmaschinen reihen sich mechanische und hydraulische Pressen sowie (3D)-Laserschneidanlagen, elektrische und hydraulische Abkantpressen und Schwenkbiegemaschinen auf. Zudem gibt es gibt einige Arbeitsplätze zum Nieten, Löten, Schweißen und zur Montage. Sebastian Singler, Fertigungsleiter bei all-forming, klärt auf: „Wir agieren als qualifizierter Partner bei der Entwicklung künftiger Komponenten und Geräte. Wir stellen die im Entwicklungsprozess erforderlichen Prototypen und Vorserien her. Unser entscheidender Vorteil ist, dass wir in Bezug auf Fertigungsverfahren kreativ sind und sehr flexibel arbeiten. Es kommt darauf an, die verlangten Bauteile möglichst kurzfristig als Einzelstücke oder als kleine Serien mit Hilfe industrieller Fertigungsverfahren so herzustellen, dass sie wie Serienbauteile eingebaut und genutzt werden können. Dabei sind Lieferzeiten von zwei bis drei Wochen, bei werkzeuggebundenen Teilen zwischen fünf bis sechs Wochen, üblich.“

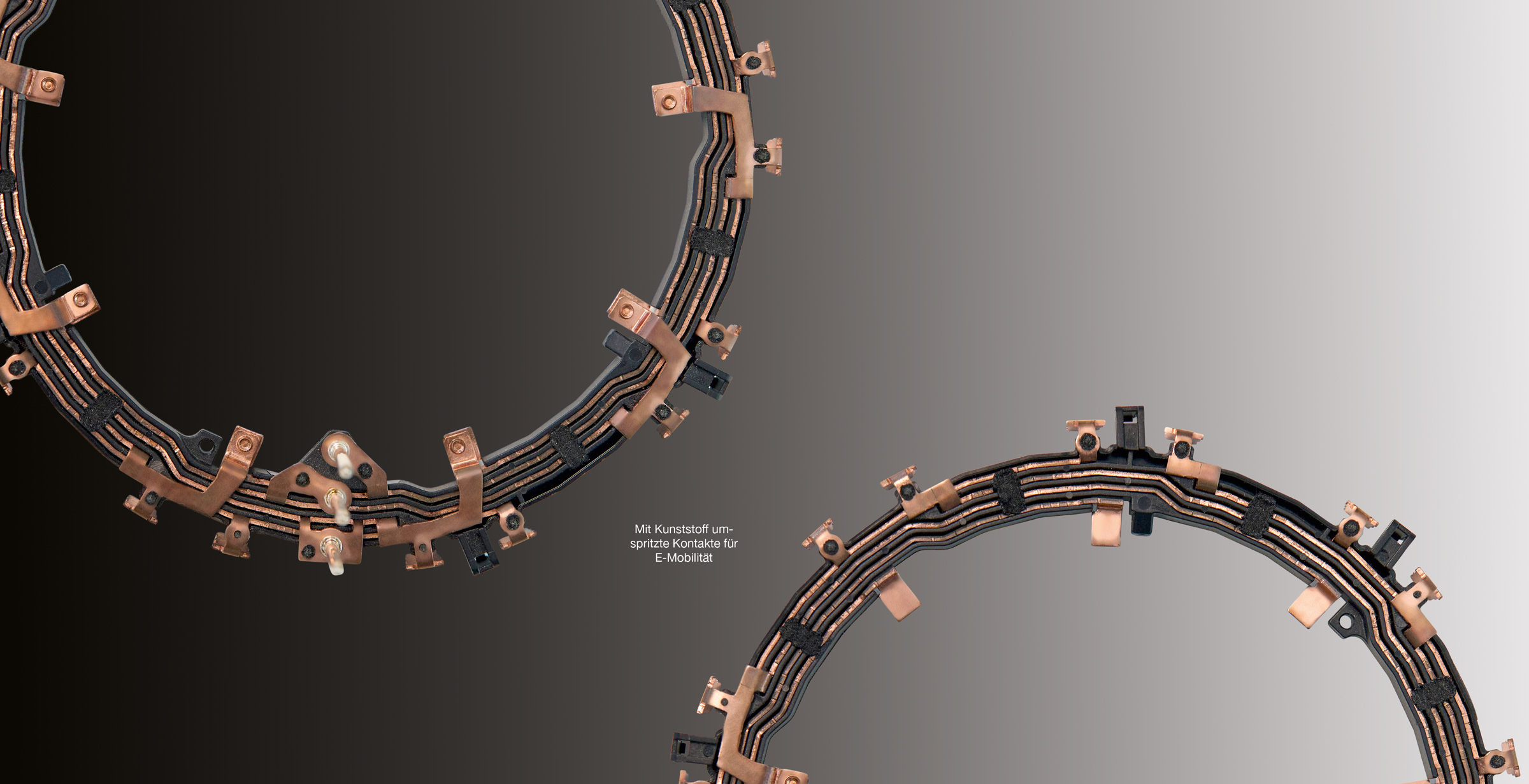

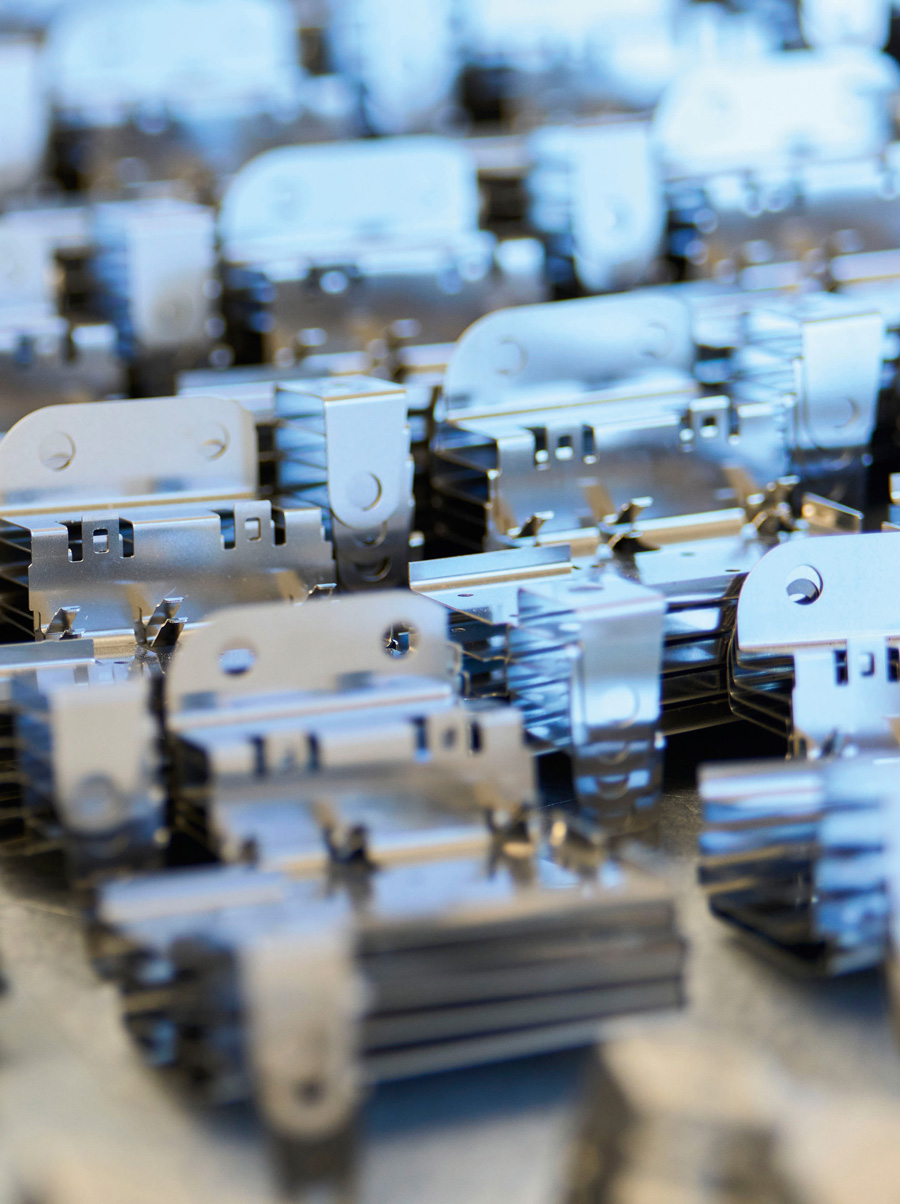

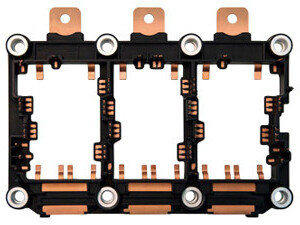

Wie Sebastian Singler weiter berichtet, fertigen sein Team und er ein sehr weitreichendes Spektrum an Bauteilen. „Wir drehen, bohren und fräsen Funktionsmuster aus Stahl und Aluminium aus dem Vollen. Das betrifft beispielsweise Motorhalter, Gelenkarme und Gehäusedeckel. Eine Vielzahl an Bauteilen fertigen wir aber auch durch Stanzen, Umformen und Biegen aus 0,1 bis 5 mm starkem Blech. Jüngst ging es zum Beispiel darum, einige hundert Arme für Scheibenwischer aus 4 mm dickem Blech als Vorserie herzustellen.“ Überwiegend sind allerdings dünne Bleche zu stanzen und umzuformen und zu kompletten Baugruppen zu fügen. „Im Prototypenbau erleben wir ganz konkret derzeit den Wandel hin zur Elektromobilität. Zunehmend fertigen wir neben Gehäusen vor allem Steckkontakte und komplette Steckverbinder für die Elektrik und die Elektronik in Fahrzeugen“, erläutert Sebastian Singler. Dafür verfügen die Spezialisten in Kappel-Grafenhausen über einen umfassenden Werkzeugbau sowie eine große Anzahl an Arbeitsplätzen zum Fügen und Montieren der Bauteile Auf programmgesteuerten Schwenkbiegepressen werden beispielsweise nur wenige Millimeter messende Kontaktfedern aus Kupfer gebogen. Anschließend werden auf mechanischen Pressen Kontaktstifte eingepresst. Wie Sebastian Singler sagt, lässt er zudem bei regionalen Partnerunternehmen die beim ihm gefertigten Kontaktbleche mit Gehäusen aus Kunststoff umspritzen, um komplett einbaufertige Komponenten zu liefern. So haben die Prototypenbauer bei all-forming zuletzt unter anderem Elektronikgehäuse mit integrierten elektrischen Kontakten für einen Radnabenantrieb hergestellt.

Wie Sebastian Singler weiter berichtet, fertigen sein Team und er ein sehr weitreichendes Spektrum an Bauteilen. „Wir drehen, bohren und fräsen Funktionsmuster aus Stahl und Aluminium aus dem Vollen. Das betrifft beispielsweise Motorhalter, Gelenkarme und Gehäusedeckel. Eine Vielzahl an Bauteilen fertigen wir aber auch durch Stanzen, Umformen und Biegen aus 0,1 bis 5 mm starkem Blech. Jüngst ging es zum Beispiel darum, einige hundert Arme für Scheibenwischer aus 4 mm dickem Blech als Vorserie herzustellen.“ Überwiegend sind allerdings dünne Bleche zu stanzen und umzuformen und zu kompletten Baugruppen zu fügen. „Im Prototypenbau erleben wir ganz konkret derzeit den Wandel hin zur Elektromobilität. Zunehmend fertigen wir neben Gehäusen vor allem Steckkontakte und komplette Steckverbinder für die Elektrik und die Elektronik in Fahrzeugen“, erläutert Sebastian Singler. Dafür verfügen die Spezialisten in Kappel-Grafenhausen über einen umfassenden Werkzeugbau sowie eine große Anzahl an Arbeitsplätzen zum Fügen und Montieren der Bauteile Auf programmgesteuerten Schwenkbiegepressen werden beispielsweise nur wenige Millimeter messende Kontaktfedern aus Kupfer gebogen. Anschließend werden auf mechanischen Pressen Kontaktstifte eingepresst. Wie Sebastian Singler sagt, lässt er zudem bei regionalen Partnerunternehmen die beim ihm gefertigten Kontaktbleche mit Gehäusen aus Kunststoff umspritzen, um komplett einbaufertige Komponenten zu liefern. So haben die Prototypenbauer bei all-forming zuletzt unter anderem Elektronikgehäuse mit integrierten elektrischen Kontakten für einen Radnabenantrieb hergestellt.

Präzision: Numerisch gesteuerte Schwenkbiegemaschinen bringen kleinste Kontaktbleche exakt in Form.

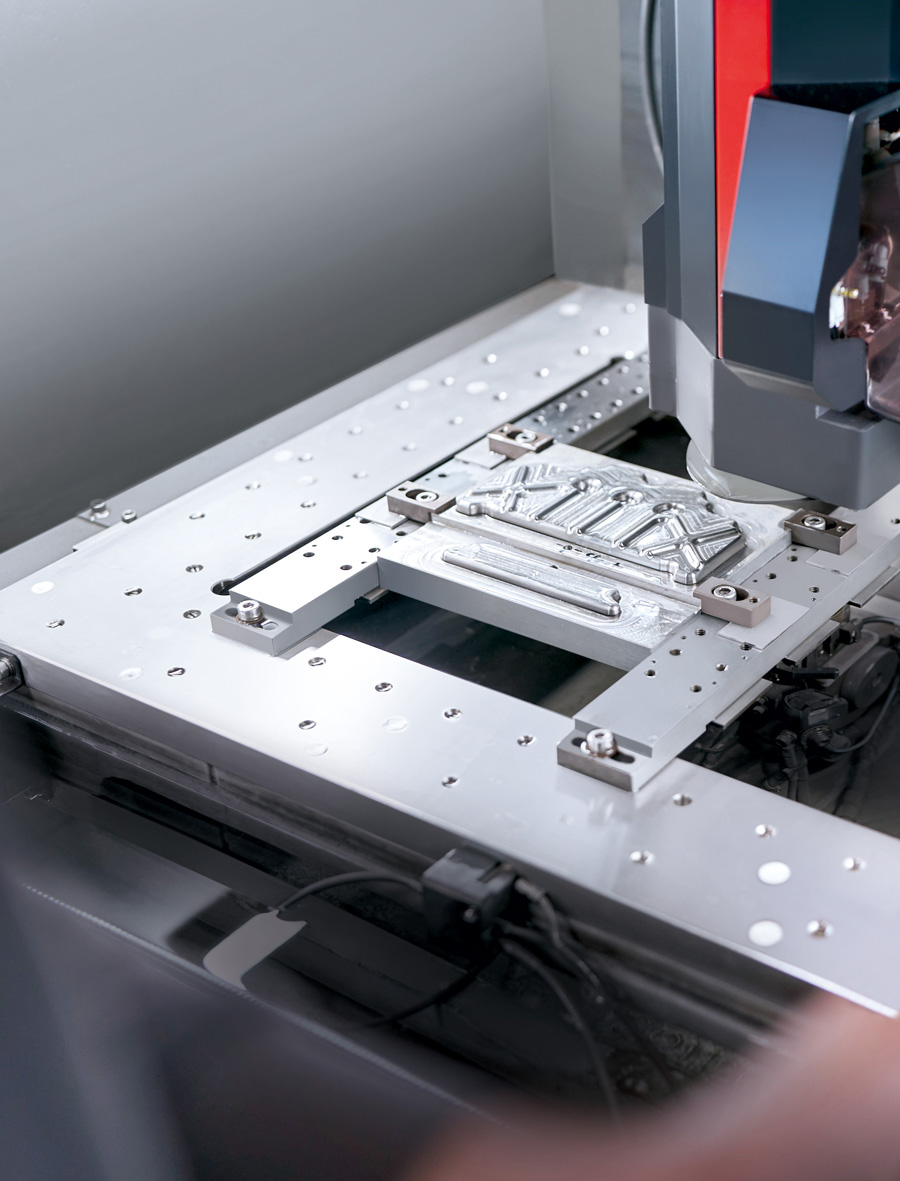

Sebastian Singler betont, dass beim Fertigen von Prototypen und Vorserien vor allem ein ausgeklügelter, kreativer Werkzeugbau für den Erfolg entscheidend ist. Als wesentliches Kriterium gilt, innerhalb kürzester Durchlaufzeit funktionierende Stanz- und Umformwerkzeuge zu verwirklichen, auf denen sich einige Dutzend oder wenige hundert Werkstücke herstellen lassen. Um ihre Stanz- und Umformwerkzeuge zu fertigen, nutzten die Spezialisten bei all-forming bereits seit vielen Jahren das Verfahren Drahterodieren. Allerdings erwies sich die ehemals eingesetzte Maschine als nicht mehr aktuell hinsichtlich der Programmierung und der Bedienung. Zudem war es zunehmend schwieriger, einen qualifizierten Service zu erhalten. Deshalb investierte all-forming zur Mitte des Jahres 2022 in eine Drahterodiermaschine MV2400R.

Darüber hinaus hat die MV2400R einen sehr großen und für den Maschinenbediener gut zugänglichen Arbeitsbereich. Vor allem letzteres erweist sich für uns als besonders wichtig, da wir häufig wechselnde Einzelstücke fertigen.

Sebastian Singler, Fertigungsleiter bei all-forming

Übersichtlich: Die Spezialisten bei all-forming schätzen die gute Zugänglichkeit des Arbeitsraums der MV2400R Connect.

Wie Sebastian Singler berichtet, entschieden die Fachkräfte und er aus mehreren Gründen zugunsten der Drahterodiermaschine von Mitsubishi Electric. „Zunächst ist die MV2400R Connect mit einem aktuellen und zukunftssicheren Programmier- und Bedienkonzept ausgestattet. Wir profitieren von einer zeitgemäßen Bedienung über Touchscreen. Zudem sind Schnittstellen zu derzeitigen CAM-Systemen problemlos verfügbar. Darüber hinaus hat die MV2400R einen sehr großen und für den Maschinenbediener gut zugänglichen Arbeitsbereich. Vor allem letzteres erweist sich für uns als besonders wichtig, da wir häufig wechselnde Einzelstücke fertigen“, erläutert Sebastian Singler.

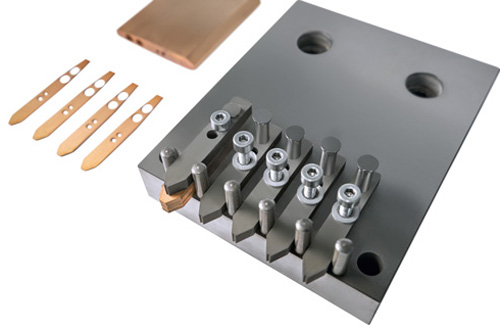

Minimalistisch: Um Prototypen oder kleine Vorserien zu produzieren, genügen häufig einfachste Stanz- und Umformwerkzeuge.

Programmiert werden die zu schneidenden Bauteile auf einem CAD/CAM-Arbeitsplatz nach den 3D-CAD-Daten der herzustellenden Werkstücke. Die Daten für das NC-Programm zum Drahterodieren gelangen per direkter Datenleitung zur MV2400R Connect. Dort ruft der Spezialist fürs Drahterodieren die aktuellen Fertigungsaufträge und NC-Programme auf und belädt entsprechend die Maschine mit Platten. Vorteilhaft ist, dass im großen Arbeitsbereich mehrere unterschiedliche Platten angeordnet werden können. Dazu haben die Werkzeugbauer in Kappel-Grafenhausen eigens eine modulare Spannvorrichtung erstellt. Sie ermöglicht problemlos eine Mehrfach-Aufspannung von Platten und Blöcken. In Verbindung mit der Programmierung sogenannter Jobs kann die MV2400R über Nacht unbeaufsichtigt mehrere Werkstücke in einem Ablauf schneiden. Sebastian Singler betont, dass dies wesentlich dazu beiträgt, kurzfristig Stanz- und Umformwerkzeuge fertigzustellen. Wie die Spezialisten in der Fertigung bei all-forming bestätigen, sorgt die zuverlässige automatische Drahteinfädelung der MV2400R dafür, dass die gerüsteten und programmierten Jobs über Nacht auch tatsächlich abgearbeitet werden. Inzwischen hat sich aufgrund dieser Vorteile die Drahterodiermaschine von Mitsubishi Electric als derart produktiv erwiesen, dass sie nach Meinung von Sebastian Singler problemlos zwei Maschinen anderer Bauart ersetzen kann.

Aus dem Block geschnitten: Kontaktstifte für Elektrostecker

Günstig ist für die Werkzeugbauer bei all-forming auch, dass das Verfahren Drahterodieren unbeaufsichtigt laufen kann. Damit hat es – verglichen mit HSC-Fräsen – einen entscheidenden Vorteil. Wie die Spezialisten bestätigen, erschließt es zusätzliche Fertigungskapazität. Da das Fachpersonal nicht zur Aufsicht der Maschine gebunden ist, kann es anderweitig produktiv tätig sein, beispielsweise in der Montage und beim Justieren der Stanz- und Umformwerkzeuge. Als einen weiteren Vorteil beim Drahterodieren sehen die Werkzeugbauer die bisher meist unbeachteten Fertigungsmöglichkeiten durch den schmalen Schnittspalt. Zum einen können schwierige Geometrien mit Ecken, schmalen und tiefen Nuten sowie beliebige Durchbrüche bearbeitet werden. Zum anderen kann man die Bearbeitung so programmieren, dass bereits nach einem Schnitt ein komplettes Stanzwerkzeug fertiggestellt ist. „Das mag zwar manchen überraschen. Aber für unsere Zwecke reicht es aus, mit einem 0,2 mm dünnen Draht aus einer Platte in einem Schnitt den Stempel, die Matrize und den Niederhalter zu schneiden. Der Spalt, der sich aus dem Drahtdurchmesser beim Drahterodieren ergibt, ist als Schnittspalt bei einem Stanzwerkzeug für Prototypen akzeptabel und ausreichend. So können wir in einem Ablauf innerhalb weniger Stunden auf der MV2400R sämtliche formgebenden Teile eines Stanzwerkzeugs fertigen“, erläutert Sebastian Singler.  Ähnlich erreichen die Werkzeugbauer mit Hilfe des Drahterodierens auch eine besonders kurze Durchlaufzeit beim Fertigen von Schweißelektroden. Sie schneiden dazu mit dem Draht zunächst das geforderte Profil in einen Kupferblock. Diesen zerteilen sie wiederum mit Drahterodieren in zahlreiche, nur 0,85 mm dünne Scheiben. Die so in wenigen Schritten gefertigten Rohlinge sind nur noch minimal auf ihre Endkontur zu bearbeiten.

Ähnlich erreichen die Werkzeugbauer mit Hilfe des Drahterodierens auch eine besonders kurze Durchlaufzeit beim Fertigen von Schweißelektroden. Sie schneiden dazu mit dem Draht zunächst das geforderte Profil in einen Kupferblock. Diesen zerteilen sie wiederum mit Drahterodieren in zahlreiche, nur 0,85 mm dünne Scheiben. Die so in wenigen Schritten gefertigten Rohlinge sind nur noch minimal auf ihre Endkontur zu bearbeiten.

Die bisher als exotisch betrachtete Technologie Drahterodieren wird somit zu einem bevorzugt genutzten Fertigungsverfahren im Werkzeugbau.

Das Werkzeugbau-Team der all-forming GmbH

Gemeinsame Sache: Die bei all-forming gefertigten Kontaktbleche werden bei regionalen Partnerunternehmen zu einbaufertigen Steckerleisten mit Kunststoff umspritzt.

In den ersten Wochen nach der Inbetriebnahme war das Programmieren und Bedienen der Drahterodiermaschine MV2400R für das Fachpersonal gewöhnungsbedürftig. Wie Sebastian Singler sagt, unterscheide sich das Konzept mit dem Touchscreen und den grafisch geführten Dialogen am Bildschirm doch deutlich von den ehemals gewohnten Programmier- und Bedienfunktionen über numerische und mit speziellen Funktionen belegte Tasten. Allerdings haben die Spezialisten in Kappel-Grafenhausen rasch die Vorteile des aktuellen Programmier- und Bedienkonzepts erkannt.. Wie sie heute sagen, ist der Umgang mit der MV2400R innerhalb weniger Tage intuitiv erlernbar. Zudem erklären sich zahlreiche Abläufe und Funktionen auf dem grafischen Touchscreen selbst. „Das vereinfacht und beschleunigt die Arbeit mit der Drahterodiermaschine von Mitsubishi Electric ganz erheblich. Die bisher als eher exotisch betrachtete Technologie Drahterodieren wird somit zu einem bevorzugt genutzten Fertigungsverfahren speziell im Werkzeugbau“, sind sie heute überzeugt.

Gründungsjahr

2008 durch Übernahme der vormaligen Geier GmbH

Geschäftsführer

Klaus Lauppe

Anzahl Beschäftigte

29

Kerngeschäft:

Nach Zeichnungen, Mustern und 3D-Daten aus Stahl, Aluminium, Kupfer und Kunststoffen spanend gefertigte Werkstücke, mit Laser geschnittene, gestanzte und umgeformte Blechteile für Funktionsmuster, Prototypen und Vorserien, durch Schweißen und Nieten gefügte Baugruppen für die Automobilbranche, die Medizingerätetechnik, die Feinmechanik, für Elektrik und Elektronik

Gewerbestrasse 7

77966 Kappel-Grafenhausen

Deutschland

Tel: +49 7822 8610-0

info@all-forming.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com