Was hat KI mit mir als Maschinenbediener zu tun? Deutlich mehr, als Sie wahrscheinlich vermuten … Bei Mitsubishi Electric hat man in den letzten 6 Jahren für KI in Maschinen, Anlagen und Fahrzeugen mehr als 380 Patente angemeldet.

Viele Denken bei Künstlicher Intelligenz immer noch an den Supercomputer Deep Blue, den ersten Schachcomputer, der 1997 einen Weltmeister schlug. Die 480 Prozessoren konnten rund 200 Millionen Züge pro Sekunde berechnen. Kompakte KI mit wenig Rechenleistung wird die Welt in großem Maße verändern. Mitsubishi Electric hat die KI so kompakt gestaltet, dass sie auf fast jedem Gerät eingesetzt werden und alles intelligenter machen kann.

Maisart® ist die Marke für KI-Technologie von Mitsubishi Electric.

Der Name steht für „Mitsubishi Electrics AI schafft den State-of-the-ART in der Technologie“.

Künstliche Intelligenz (KI) ist eine Technologie, die Computer nutzen, um Funktionen wie logische Schlussfolgerungen oder Lernen aus Erfahrung auszuführen, so wie es Menschen tun. Deep Learning basiert auf neuronalen Netzen, die das Netzwerk der menschlichen Gehirnneuronen als mathematisches Modell nachbilden. Ein neuronales Netz besteht aus drei Arten von Schichten: der Eingabeschicht (Input Layer), der verborgenen Schicht (Hidden Layer) und der Ausgabeschicht (Output Layer). Durch die Verarbeitung von Informationen in mehreren Schichten sind neuronale Netze in der Lage, auf hohem Niveau zu erkennen, zu identifizieren, zu analysieren usw. Es besteht die hohe Erwartung, dass diese Technologie Computer dem Menschen ähnlicher machen wird.

Die Stärken von Mitsubishi Electric – deutlich weniger Berechnungen für die gleiche Schlussfolgerungsgenauigkeit.

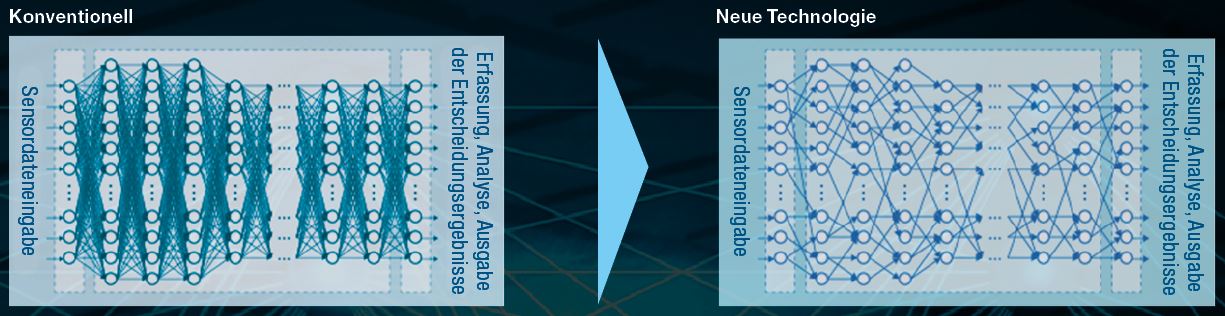

Es gibt mehrere Probleme, die gelöst werden müssen, damit Deep Learning eine größere Verbreitung finden kann. Ein solches Problem ist der hohe Rechenaufwand. Es kann eine Herausforderung sein, Maschinen, Fabrikautomation, Fahrzeuge und andere Geräte mit Deep Learning aus-zustatten, weil es so schwierig ist, Hochleistungsrechner und Speicher mit hoher Kapazität in kleinen Geräten unterzubringen. Mitsubishi Electric hat einen eigenen Algorithmus entwickelt, der den Rechenaufwand erheblich reduziert und gleichzeitig eine hohe Genauigkeit der Schlussfolgerungen gewährleistet. Die Eingabe-, versteckten und Ausgabeschichten eines neuronalen Netzes sind auf komplexe Weise miteinander verbunden, so wie sich die Äste eines Baumes ausbreiten. Um Daten auf diese Weise zu verarbeiten, ist eine enorme Menge an Berechnungen erforderlich.

Das neuronale Netz

Auf der Grundlage des von Mitsubishi Electric über viele Jahre hinweg aufgebauten Maschinenwissens ist es gelungen, den Rechenaufwand auf nur 1/30 bis 1/100 des ursprünglichen Umfangs zu reduzieren, indem weniger wichtige Äste „abgeschnitten wurden“. Dies ermöglicht die Implementierung von Deep Learning in eine breite Palette von Geräten und erweitert das Potenzial der KI weiter.

Verstärkungslernen ist eine Art des maschinellen KI-Lernens. Normalerweise handeln Computer nach einem von Menschen erstellten Programm. Beim verstärkenden Lernen hingegen kann ein Computer die aktuelle Situation selbst verstehen, seine eigenen Regeln aufstellen und bestimmen, was zu tun ist. Der Mensch muss die Regeln nicht mit einem Programm festlegen. Damit ein Computer herausfinden kann, was er als Nächstes tun soll, braucht er viele Erfahrungen – auch Erfahrungen mit Misserfolgen – genau wie der Mensch.

Damit ein Computer herausfinden kann, was er als Nächstes tun soll, braucht er viele Erfahrungen – auch Erfahrungen mit Misserfolgen – genau wie der Mensch.

Wenn man einem Roboter eine Handlung beibringt, z. B. das Festziehen einer Schraube, lässt man ihn diese Handlung immer wieder versuchen. Auf diese Weise lernt er. Beim Verstärkungslernen versucht ein Computer wiederholt, eine Handlung auszuführen, und wird danach bewertet („belohnt“), wie gut er das Ziel erreicht hat. Er überarbeitet seine Aktion, um eine höhere Bewertung zu erhalten, und kommt so dem Ziel immer näher. Das Verstärkungslernen ist der Teil der KI, der nach dem Prinzip „Übung macht den Meister“ vorgeht. Es ist der Teil der KI, der aus Misserfolgen Erfolge macht.

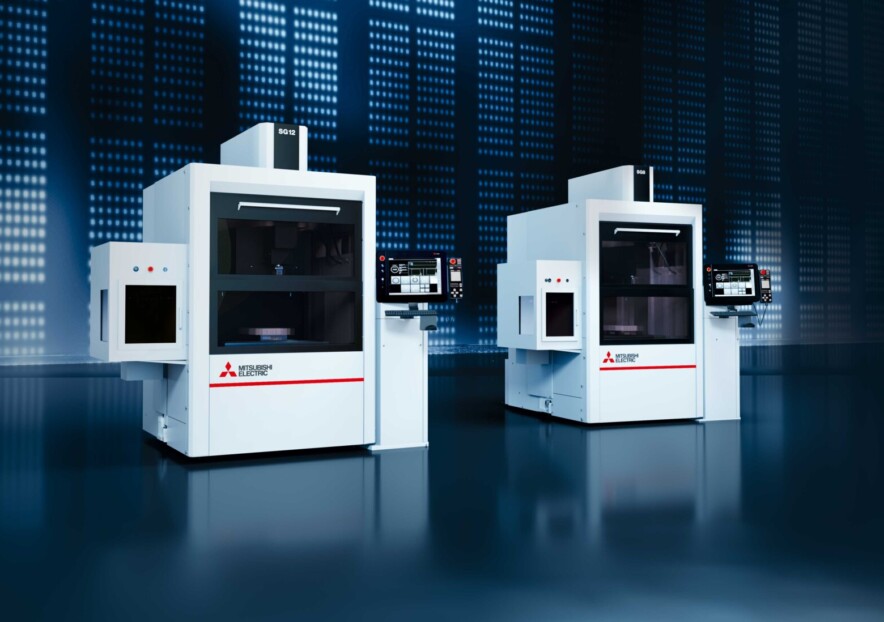

Mit der SG-Serie können Produktionsabläufe deutlich wirtschaftlicher und zeitsparender gestaltet werden.

Verstärkungslernen erfordert keinen Menschen, der mit einem Programm Regeln aufstellt. Allerdings kann das Lernen sehr viel Zeit in Anspruch nehmen, da eine große Anzahl von Versuchen für das Vorlernen erforderlich ist. Mitsubishi Electric hat eine firmeneigene Technologie entwickelt, die die Anzahl der Versuche auf etwa 1/50 der herkömmlichen Anzahl reduziert. Beim konventionellen Reinforcement Learning werden die Versuchsergebnisse erfasst und die Steuerungsparameter auf der Grundlage der Auswertung dieser Ergebnisse festgelegt.

Darüber hinaus nutzt die Technologie von Mitsubishi Electric das Wissen über die Maschine, in die die KI integriert ist, um den Erfolgsgrad der Versuchsergebnisse abzuschätzen und der KI Rückmeldung darüber zu geben, welche Bewegungen die Anlage schneller in die Nähe des Zielzustands bringen würden. Die Steuerungsparameter werden anschließend entsprechend eingestellt. Dies ermöglicht Lernprozesse mit weniger Versuchen, was den Zeit- und Kostenaufwand für die Implementierung von KI erheblich reduziert.

Das „Gehirn“ der Mitsubishi Electric Erodier- und Laserschneidsysteme ist die vom japanischen Hersteller entwickelte Technologie des künstlichen neuronalen Netzes Maisart, welche die Neuronen des menschlichen Gehirns imitiert und auch in Automobilen zur Unfallverhütung Anwendung findet. Eingesetzt in Produktionsbetrieben eröffnet diese revolutionäre Innovation ganz neue Möglichkeiten.

SG-Serie – künstliche Intelligenz in der Senkerosion.

Ein Kennzeichen der Senkerodiersysteme von Mitsubishi Electric ist die einfache Bedienung und Programmierung. Sie lässt dem Bediener Zeit für das Wesentliche, nämlich die vernünftige Planung der verschiedenen Erodieraufgaben. Die Steuerungsgeneration D-CUBES der SG-Serie brilliert mit der von Mitsubishi Electric entwickelten Künstlichen Intelligenz.

Das Resultat:

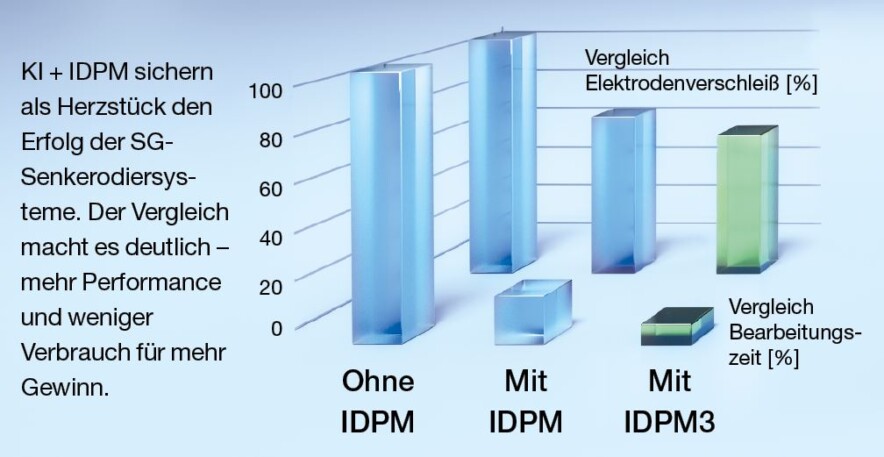

Fazit: mehr Produktivität, weniger Verschleiß … erodieren kann so einfach sein.

Mit der SG-Serie können Produktionsabläufe deutlich wirtschaftlicher und zeitsparender gestaltet werden.

Mit den Senkerodiersystemen der SG-Serie ist eine Vorberechnung der Bearbeitungszeit möglich. Durch neue Algorithmen und den Einsatz von Künstlicher Intelligenz lassen sich Bearbeitungszeiten nun deutlich besser vorberechnen und Prozesse entsprechend effektiver planen sowie optimieren. Die Steuerung „lernt“ während diverser Bearbeitung kontinuierlich und verbessert so die vorausberechneten Bearbeitungszeiten immer präziser. Produktionsabläufe können somit deutlich wirtschaftlicher und zeitsparender gestaltet werden.

Der durch Künstliche Intelligenz geführte digitale Power Master IDPM ist das Herzstück für die besonderen Leistungen der SG-R. Geringster Verschleiß von Graphit-Elektroden bei gleichzeitig hohen Abtragsraten wird durch diese Technologie sichtbar unterstützt. Die Ausbildung tiefer Rippen mit homogener Oberflächenstruktur ist ein weiteres Merkmal für den neuen IDPM mit KI. Die hohe Leistungsfähigkeit des IDPM steht nicht nur bei der Stahlbearbeitung zur Verfügung, sondern auch bei der Bearbeitung von Hartmetall. Deutliche Verbesserung der Abtragsleistung gegenüber herkömmlichen Maschinen: Bis zu 40 % mehr Bearbeitungsgeschwindigkeit ist bei Hartmetall realisierbar – durch den neuen IDPM. Der Einsatz von kupferinfiltriertem Graphit erhöht die Abtragsleistung deutlich. Das Finish mit Wolframkupfer-Elektroden gleicht den etwas höheren Verschleiß aus – Performance und Präzision vereint. Auch in Hartmetall.

Die Senkerodiersysteme der SG-Serie bietet obendrein vielfältige Werkzeuge zur intelligenten Datenanalyse wie Vorausberechnung von Erodierzeiten, komplette Betriebsdatenanalysen sowie die Unterstützung externer Datenverarbeitung bis hin zur Auftrags-Nachkalkulation. Künstliche Intelligenz macht es möglich.

Mitsubishi Electric ZoomHead – stufenlose Laserstrahlanpassung schneller als ein Boxenstopp

Über 18.000 ausgelieferte Laserschneidanlagen stehen für Erfahrung vom Global Player Mitsubishi Electric. Diese spiegelt sich auch in den aktuellen Modellen wider. Maisart ist die Grundlage der GX-F Baureihe und bildet eine Laseranlage für maximale Produktivität und Prozessstabilität.

Mit Hilfe von Audio- und Lichtsensoren wird der Schneidprozess in Echtzeit überwacht und die Parameter automatisch angepasst, um die Schneidleistung zu optimieren. Je nach Stabilität des Prozesses erhöht AI-Assist sogar die Schneidgeschwindigkeit. Dies hebt den Output auf die nächste Stufe und erhöht zudem die Prozessstabilität deutlich. Unregelmäßigkeiten werden sofort erkannt. Die Parameter werden automatisch angepasst und beschädigte Düsen gewechselt, sodass die besten Ergebnisse erzielt werden.

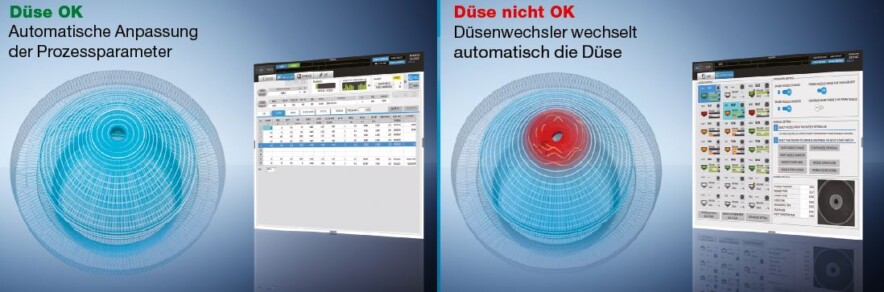

AI-Düsenmonitor – die smarte Unterstützung

Mit Hilfe von Audio- und Lichtsensoren wird der Schneidprozess in Echtzeit überwacht und die Parameter automatisch angepasst, um einen stabilen Prozess sicherzustellen und die Schneidleistung zu optimieren. Wenn ein schlechter Schnitt erkannt wird, nimmt die künstliche Intelligenz die erforderlichen Anpassungen vor, um den Schnitt zu verbessern oder wiederherzustellen. Das System kann auch die Schneidgeschwindigkeit optimieren.

Der AI-Düsenmonitor verwendet ein Kamerasystem, um den Zustand der Düsen zu überwachen. Wird bei der Überprüfung keine Beschädigung der Düse festgestellt, werden die Prozessparameter automatisch angepasst. Düsen, die vom AI-Düsenmonitor als defekt erkannt werden, werden automatisch durch Reservedüsen ersetzt, um eine kontinuierliche Produktion über einen langen Zeitraum hinweg zu ermöglichen.

AI-Diagnose – für bessere Ergebnisse

Das proprietäre optische System von Mitsubishi Electric bietet eine optimale Steuerung des Strahls je nach Material und Materialstärke. Der ZoomHead liefert Qualität, Geschwindigkeit und Flexibilität, indem er automatisch den Strahldurchmesser, die Strahlform und den Fokuspunkt für jedes Material ändert. Außerdem verarbeitet er eine breite Palette von Materialstärken.

Mit der SG-Serie können Produktionsabläufe deutlich wirtschaftlicher und zeitsparender gestaltet werden. Die Steuerung „lernt“ während diverser Bearbeitung kontinuierlich und verbessert so die vorausberechneten Bearbeitungszeiten immer präziser.

Da es nicht notwendig ist, die Bearbeitungslinse je nach Dicke und Material auszutauschen, wird die Einrichtungszeit erheblich reduziert. Der Bediener kann also zwischen verschiedenen Materialstärken wechseln, ohne die Schneidqualität zu beeinträchtigen, und das sogar ohne jegliche Berührung. Der optionale Düsenwechsler reinigt, kalibriert und wechselt die Düsen automatisch zwischen den verschiedenen Materialtypen, wodurch Rüstzeiten entfallen.

Name und Sitz des Unternehmens:

Mitsubishi Electric

Gründungsjahr:

1921

Geschäftsführer:

Kei Uruma

Mitarbeiterzahl:

146,500

Kerngeschäft:

Herstellung von elektronischen Geräten – z. B. Erodiersysteme, Laserschneidanlagen, CNC-Steuerungen und -Antriebe, Industrieroboter, Klimaanlagen, Halbleitertechnik u. v. m.

Mitsubishi Electric

Mitsubishi Electric Europe B.V. Mitsubishi-Electric-Platz 1

40882 Ratingen

Deutschland

Fon +49 (0) 2102-486-0

edm.sales@meg.mee.com

www.mitsubishielectric.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com