Lochbleche begegnen uns in vielen Bereichen. In der Industrie und im Schallschutz findet man sie ebenso wie in der Klimatechnik und in der Nahrungsmittelproduktion, aber auch die Fassaden von Gebäuden können mit Lochblechen verkleidet werden. In all diesen Bereichen erfüllen die Produkte von SCHÄFER höchste Anforderungen an Qualität und Verfügbarkeit. Bei den Stanzwerkzeugen setzt SCHÄFER Lochbleche auf die Erodiertechnik von Mitsubishi Electric. Besonders stolz sind die Werkzeugbauer von SCHÄFER auf ihre FA30. Sie fertigt seit 2001 mit mehr als 100.000 Betriebsstunden immer noch Stanzwerkzeuge in Topqualität.

Lochbleche nach Maß. Individuell und schnell.

Auf über 80 Jahre Erfahrung in der Stahlverarbeitung kann die SCHÄFER WERKE Gruppe heute zurückblicken. An ihren hochmodernen Fertigungsstandorten in Deutschland und der Tschechischen Republik arbeiten mehr als 1.000 Mitarbeiter für den Erfolg des Unternehmens. Ausgehend von ihrem Hauptsitz in Neunkirchen im Siegerland ist das Familienunternehmen mit seinen zahlreichen Geschäftsbereichen weltweit tätig. Einen Schwerpunkt bildet der Produktbereich Lochbleche. Dabei überzeugt SCHÄFER seine Kunden mit einem großen Programm. Zum Standardangebot zählen über 400 verschiedene Lochbilder in einer Vielzahl von Formaten und Güten in unterschiedlichsten Materialien und Stärken von 0,5 bis 3,0 Millimeter. Weitere Besonderheiten sind Lochbleche nach Kundenspezifikation sowie der Anarbeitungsservice. In den modernen Fertigungsanlagen setzt SCHÄFER die Kundenwünsche individuell und effizient um.

{%CAPTION%}

Für Daniel Sauer, Assistent Technische Leitung, sind Liefertreue und Qualität die entscheidenden Alleinstellungsmerkmale von SCHÄFER Lochbleche. „Wir sind sehr schnell in der Lage, uns auf Kundenwünsche einzustellen und sie zu erfüllen“, erläutert Sauer. „Eine zentrale Rolle spielt hierbei das Qualitätsmanagement. Seit 25 Jahren sind alle relevanten Schritte der Fertigung in dieses System eingebunden.“ Das Unternehmen fertigt pro Jahr rund zwei Millionen Laufmeter Lochbleche aus allen Materialien und mit verschiedenen Oberflächen.

{%CAPTION%}

„Wir sind sehr zufrieden mit der Qualität und der Zuverlässigkeit der Maschine. Daher gibt es für uns momentan keinen Grund, die Maschine auszutauschen.“ Daniel Sauer, Assistent Technische Leitung

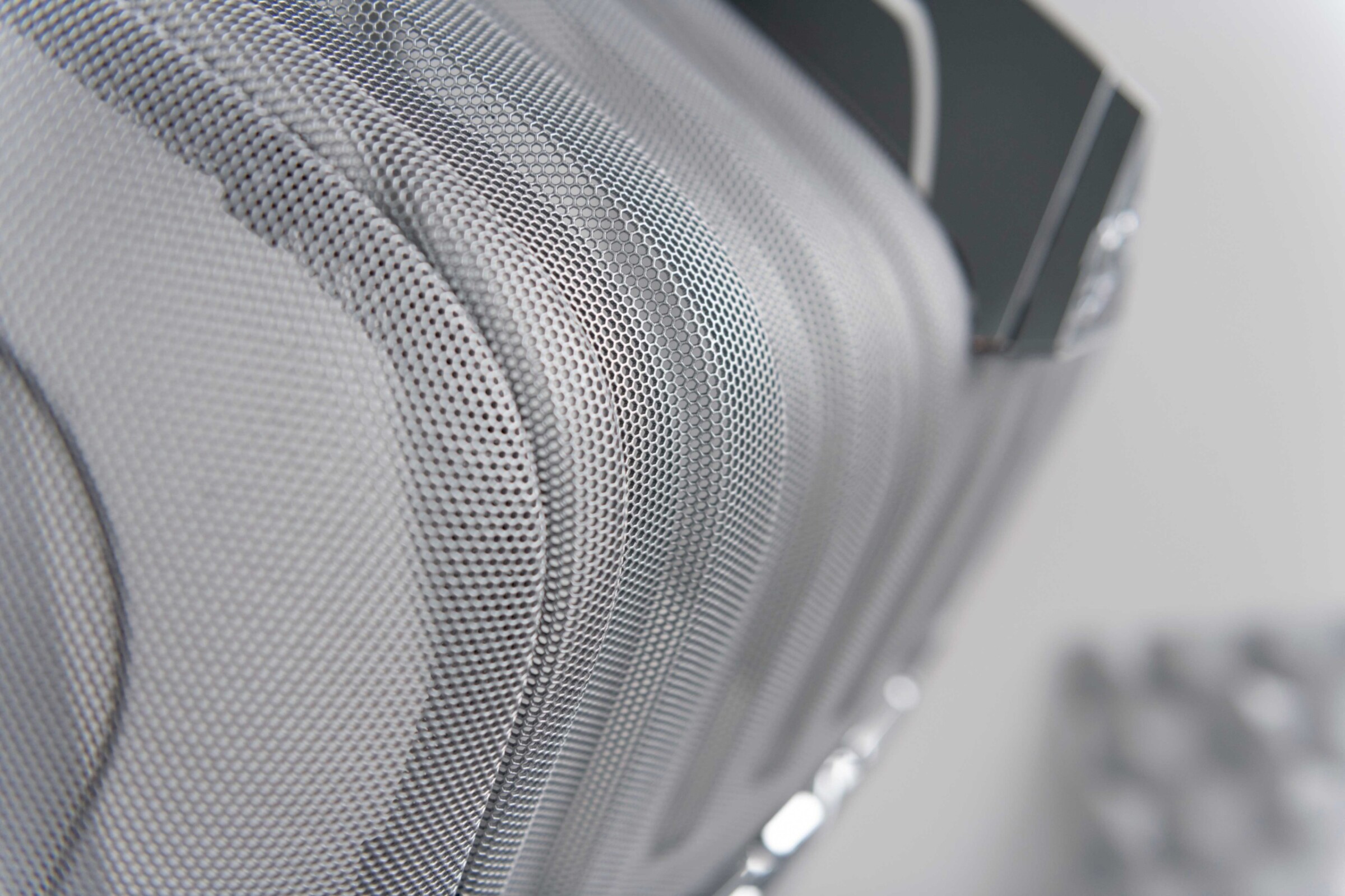

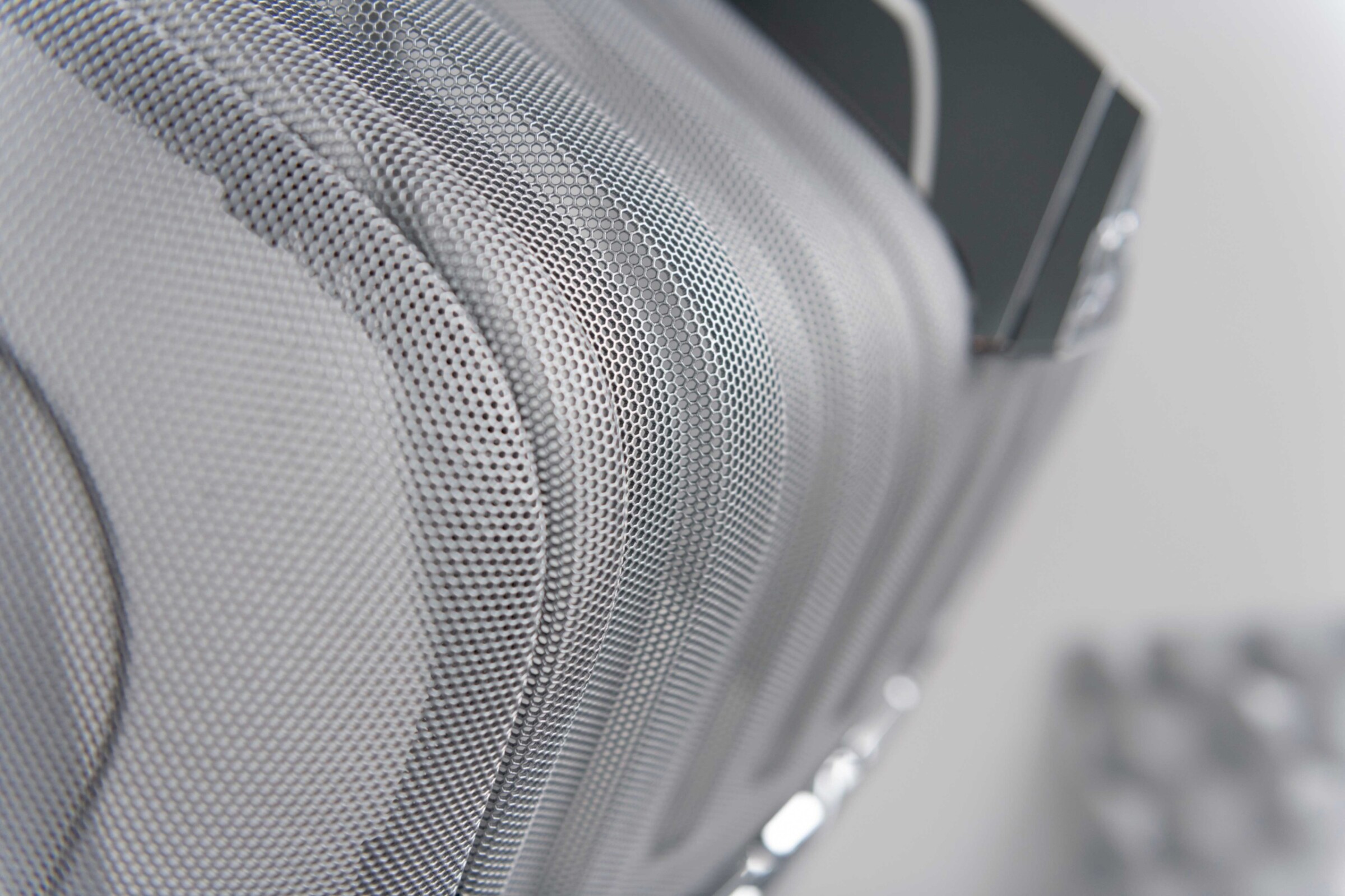

Ein Kühlergrill hat unter anderem die Aufgabe, die Fahrzeugmotoren mit der benötigten Luft zu versorgen und sie vor mechanischen Einwirkungen zu schützen. Zusammen mit seinen Kunden hat SCHÄFER Lochbleche unter anderem Konzepte zur besseren Motorkühlung entwickelt. Ursprünglich war für einen Kunden eine rautenförmige Lochung für den Motorschutz geplant. Im Design-in- Prozess haben die Entwickler die Vorteile der Hexagonallochung für diese Anwendung herausgearbeitet und damit den Luftdurchsatz signifikant gesteigert. Diese verbesserte Kühlleistung wirkt sich messbar auf die Motorkühlung aus. Ähnliche Verbesserungen konnte das Unternehmen auch bei den landwirtschaftlichen Fahrzeugen erzielen.

{%CAPTION%}

Für den Werkzeugbau war die Hexagonallochung eine Herausforderung, denn bei dem filigranen Lochbild bleiben nur zwölf Prozent des Bleches erhalten. Damit diese Bleche besonders luftdurchlässig sind, werden bis zu 80 Prozent des Materials herausgestanzt. Die verbleibenden Prozente müssen dann für die notwendige Stabilität sorgen.

{%CAPTION%}

Seit der Gründung des Unternehmens ist der eigene Werkzeugbau verantwortlich für den Bau und die Instandhaltung aller Werkzeuge. „Darüber hinaus“, erläutert Sauer, „fertigen wir soweit möglich Ersatzteile für unseren Maschinenpark. Wir haben hier diverse Fertigungsmöglichkeiten und ein über die Jahre gewachsenes Know-how. Zwei wichtige Punkte kommen noch hinzu: Wir arbeiten schnell und günstig.“ Für die Arbeiten steht den Werkzeugbauern ein moderner Maschinenpark zur Verfügung. Neben den drei Erodiermaschinen von Mitsubishi Electric stehen dort diverse Dreh-, Fräs- und Schleifmaschinen.

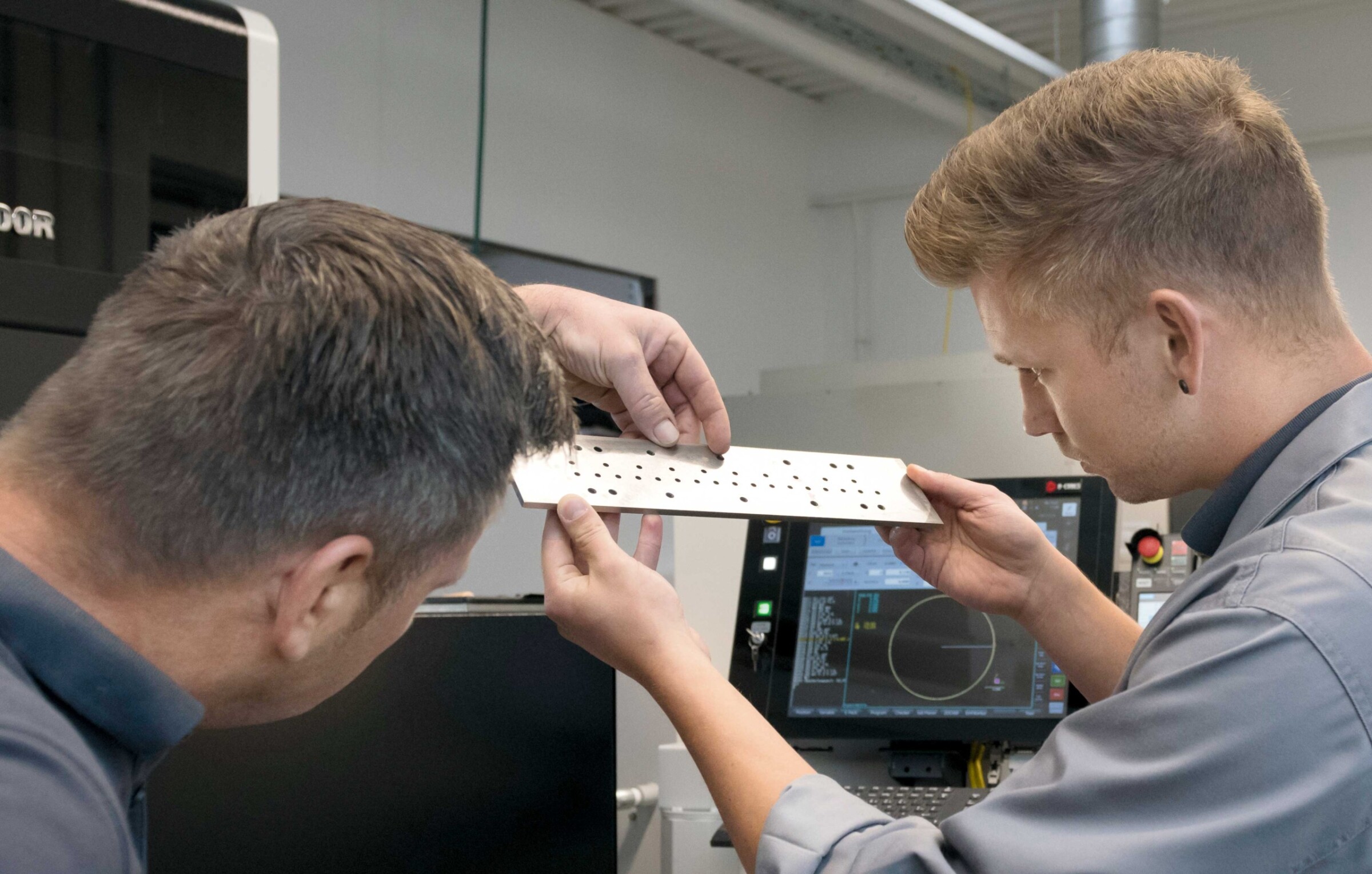

Qualitätskontrolle einer Matrize durch N. Neuser und seinen Mitarbeiter M. Brock

„Wir sind sehr schnell in der Lage, uns auf Kundenwünsche einzustellen und sie zu erfüllen.“ Daniel Sauer, Assistent Technische Leitung

Bereits 1997 ging die erste Mitsubishi Electric FX20 an den Start. Sie wurde aber schon 2001 durch eine größere FA30 ersetzt. „Seit 20 Jahren arbeitet sie im täglichen Einsatz zu unserer vollsten Zufriedenheit. Die FA30 ist die älteste Maschine im Werkzeugbau“, berichtet Sauer. „Trotzdem erfüllt die Maschine noch hundertprozentig ihre Aufgaben. Das liegt zum einen an der Topqualität der FA30 und zum anderen an unseren kompetenten Mitarbeitern. Sie sind umfassend geschult und gehen sehr sorgsam mit den Maschinen um.“

Lochbleche nach Kundenspezifikation.

Die Leistung der Mitsubishi Electric FA30 ist überragend. In den vergangenen 20 Jahren hat sie weit über 100.000 Betriebsstunden absolviert. „Wir haben die Zahl der Einfädelungen während der Betriebszeit grob überschlagen“, erklärt Sauer, „und sind auf über eine Million Einfädelungen gekommen. Eine Zahl, die uns absolut erstaunt hat. Wir sind sehr zufrieden mit der Qualität und der Zuverlässigkeit der Maschine. Daher gibt es für uns momentan keinen Grund, die Maschine auszutauschen.“

Generationenunterschied – die Mitarbeiter M. Brock und M. Knautz an der neuen MV4800R (links) und der FA30 (rechts)

Um die Erodierkapazitäten zu erweitern, hat das Unternehmen im August 2021 eine Mitsubishi Electric MV4800R Connect installiert. Auf den großen Maschinen, der FA30 und der MV4800R Connect, laufen überwiegend die Werkzeugführungen. Um diese Werkstücke mit 1.650 Millimeter Länge und 200 Millimeter Breite zu bearbeiten, mussten die Serienmaschinen leicht modifiziert werden. Matrizen mit einer maximalen Länge von 330 Millimeter schneiden die Werkzeugbauer in der Regel auf einer FA10S Advance. „Zwar haben wir aufgrund der Bearbeitungsprogramme auch eine gewisse Zuordnung der Maschinen“, betont Neuser, „aber ich möchte noch mal festhalten, dass die MV4800R Connect wie auch die FA30 für gleiche Aufgaben eingesetzt werden.“

{%CAPTION%}

Zuverlässigkeit ist entscheidend

„Um einen direkten Vergleich der beiden Maschinengenerationen zu machen“, so Sauer, „ist die Einsatzzeit der neuen MV4800R Connect einfach zu kurz. Nach Tests bei Mitsubishi Electric gehen wir davon aus, dass die Schnittgeschwindigkeit der neuen Maschine nicht gravierend schneller ist. Ein Punkt, der sofort ins Auge fällt, ist aber die enorme Geschwindigkeit beim Drahteinfädeln.“ Dadurch läuft der Prozess deutlich schneller und das macht sich bei der Gesamtproduktivität der Maschine bemerkbar. „Für uns ist es enorm wichtig, dass die Drahteinfädelung problemlos funktioniert“, so Sauer (links im Bild) weiter. „Denn unsere Erodiermaschinen laufen alle in einer mannlosen dritten Schicht.“ Daher ist die Prozesssicherheit für die SCHÄFER WERKE entscheidend. Und hierbei kann sich das Unternehmen voll auf die Maschinen von Mitsubishi Electric verlassen. „Wenn wir abends starten, sind morgens die Jobs abgearbeitet oder sie laufen noch,“ berichtet Sauer.

{%CAPTION%}

„Die Erfahrungen, die wir über 20 Jahre mit Mitsubishi Electric gesammelt haben, mit der Zuverlässigkeit der Maschinen und der Servicequalität, waren entscheidende Gründe für die Investition in unsere neue MV4800R Connect,“ fasst Neuser (rechts im Bild) seine Ausführungen zusammen.

Name und Sitz des Unternehmens:

SCHÄFER Werke GmbH

Deutschland

Gründungsjahr:

1937

Mitarbeiterzahl:

Über 1000

SCHÄFER Werke GmbH

Pfannenbergstraße 1

57290 Neunkirchen

Deutschland

Fon: +49 (0) 2735 787-01

Fax: +49 (0) 2735 787-249

SCHÄFER Lochbleche

info@schaefer-lochbleche.de

SCHÄFER Werkzeugbau

werkzeugbau@schaefer-werke.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com