Der Hersteller von zahlreichen Kunststoffteilen für die unterschiedlichsten Branchen, die Grote + Brocksieper GmbH + Co. KG aus Kierspe im Sauerland, ergänzte seinen Maschinenpark um die Präzisions-Drahterodiermaschine MV2400R. Diese Erodiermaschine trägt mit innovativer Technologie zu einer deutlichen Prozessoptimierung im Unternehmen bei. Neben einer Produktivitätssteigerung war es ein erklärtes Ziel, den zunehmenden Anforderungen hinsichtlich Komplexität, Präzision, Qualität und Flexibilität nachhaltig zu entsprechen.

{%CAPTION%}

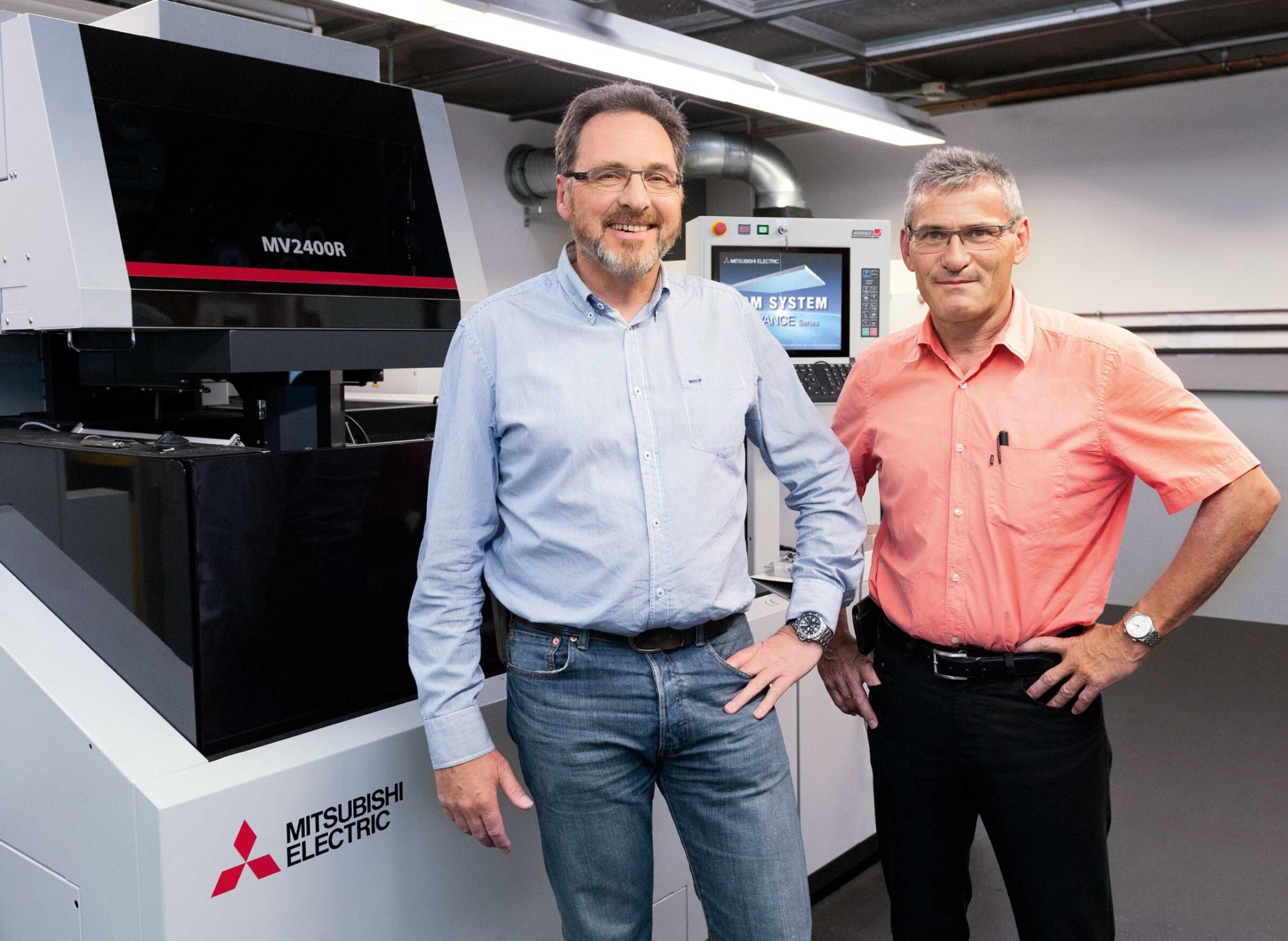

Mitte 2016 entschloss sich die Geschäftsleitung der in 3. Generation geführten Grote + Brocksieper GmbH + Co. KG zur Anschaffung einer innovativen Drahterodiermaschine MV2400R von Mitsubishi Electric. Diese Entscheidung fiel vor dem Hintergrund, dem zunehmenden Auftragsvolumen sowie den steigenden Präzisions- und Qualitätsanforderungen der Kunden gerecht zu werden. Es handelt sich hier nicht um eine Ersatzinvestition, wie man zunächst vermuten könnte. Vielmehr sollte der Maschinenpark eine weitere innovative Drahterodieranlage als bedarfsgerechte Ergänzung erhalten. Bislang bestand der Maschinenpark des internen Werkzeugbaus neben der seit 1999 im Einsatz befindlichen Drahterodiermaschine FX10-K von Mitsubishi Electric aus mehreren Bohr- und Fräsmaschinen sowie Senkerodiermaschinen. „Mit der FX10-K haben wir beste Erfahrungen hinsichtlich Qualität, Präzision und Zuverlässigkeit gesammelt. Nur selten wurde der Service in Anspruch genommen und stets erhielten wir eine professionelle Unterstützung von den Mitsubishi-Experten. Diese Aspekte waren mit ausschlaggebend, dass wir uns bei der Auswahl einer weiteren Erodiermaschine auf die MV2400R fokussierten“, erklärt Jörg Becker, Geschäftsführender Gesellschafter von Grote + Brocksieper. „Hinzu kommt, dass die neue Maschinengeneration eine Reihe interessanter technologischer und ökonomischer Features bietet, was bei einer Menge von über 1 Millionen Kunststoffteilen täglich, die wir fertigen, unabdingbar ist.“ Das 1939 gegründete Unternehmen agiert heute mit 85 Mitarbeitern an den Standorten Grünenbaum und Bollwerk in Kierspe. Etwa 90 Prozent des Umsatzes erwirtschaftet Grote + Brocksieper mit Kunststoffteilen. Aufgrund der Komplexität der Artikel, der ’Just-in-Time’-Lieferung, der Verfügbarkeit der Spritzgießmaschinen und deren Auslastung nimmt der interne Werkzeugbau eine exponierte Position im Betrieb ein. Denn die gefertigten Werkzeuge bilden eine wesentliche Voraussetzung für eine erfolgreiche Produktion. Neben der Entwicklung und Erstellung neuer Werkzeuge entsprechend der Aufträge gilt es, turnusgemäß Verschleißteile auszubessern oder auszutauschen. Auf dem Sektor Automotive kann in der Regel von einem Lebenszyklus der Kunststoffteile von sieben Jahren ausgegangen werden. Danach werden diese Werkzeuge im funktionstüchtigen Zustand noch für den Ersatzteilbedarf vorgehalten. Es gibt Anwendungsbereiche, in denen sogar auf Grundaufbauten, die seit rund 40 Jahren existieren, zurückgegriffen wird – doch dies trifft nur für absolute Ausnahmesituationen zu.

{%CAPTION%}

Die Kunden nutzen den Vorteil, ’Alles aus einer Hand’ zu erhalten. Das beginnt bei der technischen Beratung einschließlich der Prüfung auf Machbarkeit, der Konstruktion und Fertigung der Werkzeuge, über die Abmusterung bis hin zum fertigen Produkt. Auf Wunsch übernimmt das Unternehmen auch Nachbearbeitungen, etwa Konfektionierungen sowie Baugruppenfertigungen. „Die Anforderungen an die Funktionalität, Präzision und Qualität steigen von Jahr zu Jahr. Ein typisches Beispiel für diese Tendenz ist der Wunsch, über Formen mit noch mehr Kavitäten zu verfügen. So starteten wir vor geraumer Zeit mit einer 8-fachen Kavität und realisieren derzeit beachtliche 96 Kavitäten. Auf diese Weise wird eine deutlich höhere Ausbringungsmenge in kürzerer Produktionszeit erzielt. Um mit derartigen Entwicklungen Schritt halten zu können, bedarf es für die Herstellung anspruchsvoller Spritzgießformen einer hochpräzisen Bearbeitung der eingesetzten Werkzeugstähle. Beispielsweise müssen Genauigkeiten im µm-Bereich erreicht werden können“, berichtet Dipl.-Ing. Klaus Fischer, Technischer Leiter und Prokurist von Grote + Brocksieper.

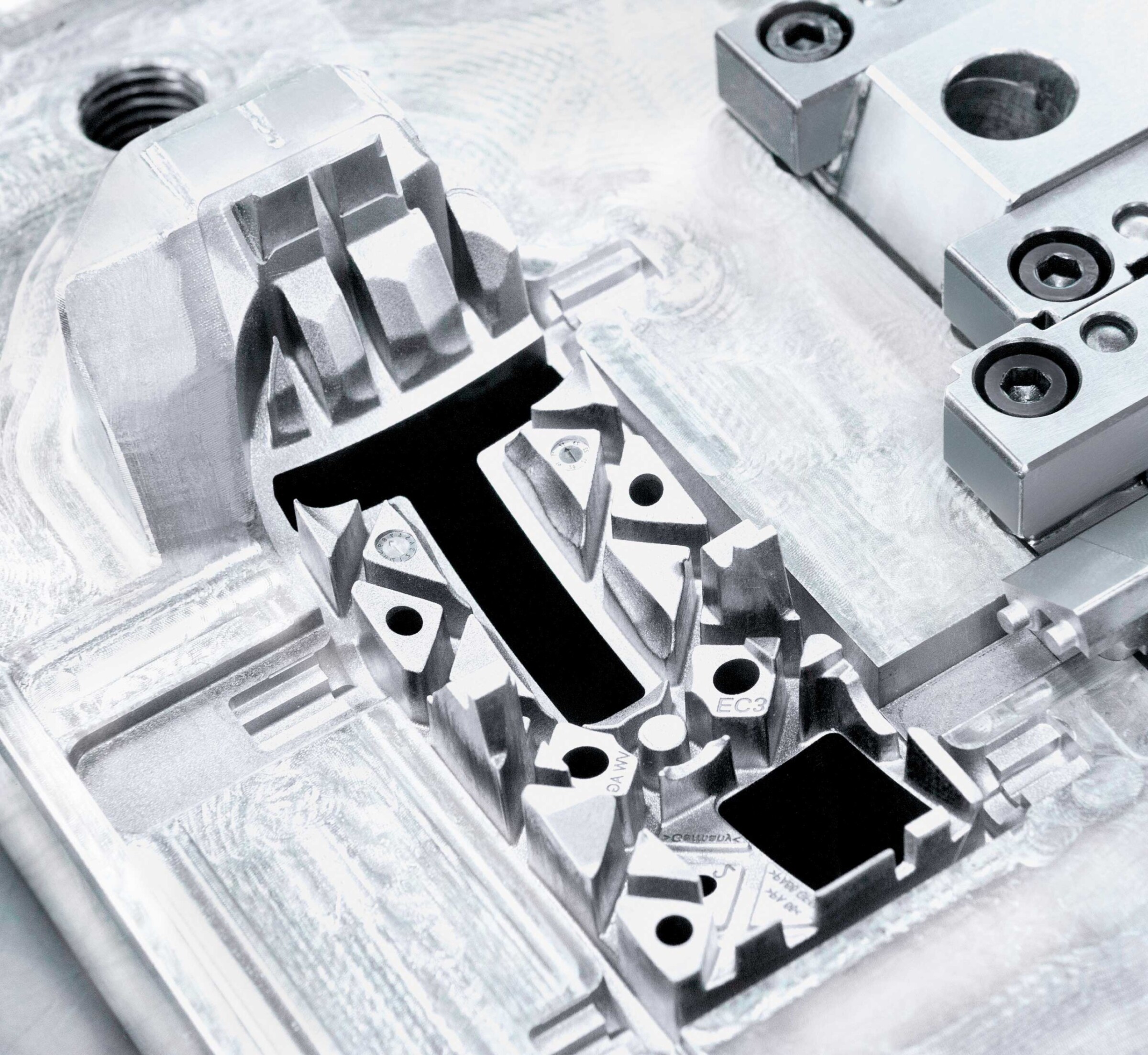

Galvanisierter Tablethalter

Die neue Drahterodiermaschine entspricht dem neuesten Stand der Technik und wird den zunehmenden Anforderungen gerecht. Insbesondere meistert sie mit hoher Präzision, großer Funktionalität und Flexibilität die Herstellung der benötigten Werkzeuge unter Berücksichtigung von Oberflächenbeschaffenheit, Parallelität, Konturen sowie Koniken. Hierzu bedarf es der entsprechenden Maschinenperformance, einem hinreichenden Bedienungskomfort und großer Zuverlässigkeit. Darüber hinaus nehmen Service und Support von Seiten des Herstellers eine große Bedeutung ein. Zudem sollen die Formen bzw. Spritzgießwerkzeuge zu einer hohen Prozesssicherheit beitragen, damit in der Teileproduktion ein Minimum an Stillstandszeiten auftritt.

{%CAPTION%}

Innovative Maschinen-eigenschaften der MV2400R sind gefragt

„Wir haben uns hinsichtlich der Investitionsentscheidung an den positiven Erfahrungen mit Mitsubishi orientiert. Darüber hinaus fanden wir die während einer Demonstration in Ratingen gebotene Maschinenperformance der neuen Drahterodiermaschine sehr überzeugend. So sind unter anderem die Zuverlässigkeit, Genauigkeit sowie die Bearbeitungsgeschwindigkeit der MV2400R deutlich besser im Vergleich zur FX10-K. Einer der wesentlichen Unterschiede besteht darin, dass die neue Drahteinfädelung eine höhere Prozesssicherheit bietet und so einen völlig mannlosen Betrieb unterstützt“, schildert Jörg Becker. „Weiterhin waren für uns folgende Kriterien relevant:

Die MV2400R wurde im November 2016 installiert und konnte schon nach wenigen Tagen im Sinne von ’Plug-and-Play’ problemlos in die betriebliche Prozesskette integriert werden. Im Zuge der Installation der MV2400R wurde auch ein Start-Erodierbohrsystem von Mitsubishi Electric geliefert. Dieses Bohrsystem bildet die ideale Ergänzung zu der Drahterodiermaschine, denn es ist darauf ausgelegt, den Bediener schnell und einfach zum Startpunkt zu führen. Es lassen sich nicht nur kleine Startlöcher von 0,3 bis 3,0 mm, sondern auch sogenannte Funktionsbohrungen realisieren.

Jörg Becker, geschäftsführender Gesellschafter der Grote + Brocksieper GmbH + Co. KG

Die neue Drahterodiermaschine bietet mit dem ’Natural User Interface’ über Eingabemasken und Symbole eine intuitive komfortable Bedienung. Die Werkstückeinrichtung wird mit 3D-Ansichten auf dem 15“-Touchscreen an der Maschine unterstützt. Durch das Ausmessen der Werkstückoberfläche mittels eines Messtasters kann der Neigungswinkel des Drahtes automatisch kompensiert und an die genaue Werkstücklage angepasst werden. Störungen erscheinen unmittelbar als Meldung auf dem Monitor. Durch ein zusätzliches Fenster erhält der Bediener eine Problemanalyse sowie Hinweise auf zu ergreifende Maßnahmen. Außerdem kann er bei komplizierten Anwendungen alle Bearbeitungsschritte auf dem Monitor in 3D verfolgen. Der Arbeitsraum der MV2400R ermöglicht, Werkzeugplatten mit den Abmessungen von ca. 700 x 900 mm bei einem maximalen Gewicht von über 300 kg (bis zu max. 1,5 t) zu bearbeiten. Auch in Bezug auf die Anzahl und Ausprägung von Kavitäten bieten sich mehr Möglichkeiten.

GROTE + BROCKSIEPER GMBH + CO. KG

Zur Qualitätssteigerung der Werkstücke trägt auch das innovative Antriebskonzept ’Tubular Shaft Motor’ erheblich bei. Die eingesetzte Lineartechnik sorgt für angepasste und völlig rastfreie Bewegungen der Achsen mittels Tubular-Direkt-Antrieben. Das so erzeugte sensible Regelverhalten bewirkt exakt regulierbare Bewegungsabläufe und Positionierungen. Dies führt unter anderem zu einer genauen Drahtführung mit sauberen Schnitten.

„Begeistert sind wir von der neuen automatischen Drahteinfädelung ’Intelligent AT’. Gleichgültig ob nach einem Drahtriss, ob im Dielektrikum, im Schnittspalt oder in einer unterbrochenen Startbohrung – die Drahteinfädelung erfolgt absolut zuverlässig, rasch und mit sehr hoher Genauigkeit. Damit gehören Stillstandzeiten an der Erodiermaschine, beispielsweise bedingt durch Drahtabriss, zur Vergangenheit. Die Idee lag nahe, unsere beiden Drahterodiermaschinen möglichst voll auszulasten. Daher sind wir dazu übergegangen, Werkstücke, deren Herstellung auf der MV2400R über Nacht erfolgen kann, nachmittags bzw. abends einzurichten“, erläutert Klaus Fischer. Um dennoch auch nachts bzw. an Wochenenden oder Feiertagen stets auf dem Laufenden zu sein, hat das Unternehmen Grote + Brocksieper optional die Funktion ’mcAnywhere Control’ erworben. Dieser Remote-Zugriff bietet eine komfortable Überwachung kritischer Bearbeitungen per ipad oder Laptop sowie die Aufschaltung eines Mitsubishi Electric-Technikers zwecks Hilfestellung.

„Unsere Erwartungen bzgl. Performance und Stabilität der Drahterodieranlage MV2400R wurden voll erfüllt. Die Maschine vermag bedienerfrei durchzuarbeiten, so dass wir eine merkliche Produktivitätssteigerung verzeichnen. Sie trägt durch Energieeffizienz sowie durch Materialeinsparungen beim Erodierdraht, dem Deionisierharz und den Filterpatronen zur Senkung der Betriebskosten bei“, resümiert Jörg Becker. Unsere fertigungstechnische Kompetenz findet hohe Akzeptanz bei unseren Kunden und stärkt unsere Wettbewerbsfähigkeit. „Wir sehen sehr zuversichtlich in die Zukunft.“

Täglich produziert die in Kierspe ansässige Grote + Brocksieper ca. 1 Mio. Kunststoffteile. Es handelt sich um Präzisions- und Funktionsteile mit einem Gewicht von 0,03 bis 600 Gramm, die häufig über hochglänzende dekorative Oberflächen und Narbungen verfügen. Zur Produktion derartiger Teile, die sowohl aus bis zu drei Kunststoffkomponenten als auch aus Metall-Kunststoffverbindungen bestehen können, kommen 45 Spritzgießmaschinen zum Einsatz. Unterschiedliche Thermoplaste vom Standard- bis zum High-Tech-Kunststoff finden Verwendung. Die Auftraggeber kommen aus den Bereichen Automotive, Aerosol- und Pumpenindustrie, der Haushaltsbranche, Medizintechnik, der Elektro- und Elektronikindustrie sowie der Baubranche. Unter anderem gehören Audi, Bentley, BMW, Mercedes, VW, Rolls Royce und Hella zum Kundenstamm.

Name und Sitz des Unternehmens:

GROTE + BROCKSIEPER GMBH + CO. KG

Deutschland

Gründungsjahr:

1939

Geschäftsführer:

Jörg Becker

Mitarbeiterzahl:

85

Kerngeschäft:

Kunststoffverarbeitung und Präzisionswerkzeugbau

Grote + Brocksieper GmbH + Co. KG

Grünenbaum 6

58566 Kierspe, Deutschland

Fon: 02359 9081-0

Fax: 02359 9081-44

info@grote-brocksieper.com

www.grote-brocksieper.com

Ich hatte die Gelegenheit, einen ersten Einblick in das Berufsleben zu nehmen, indem mich mein Opa zur Ferienarbeit mit in die Firma nahm. Später, noch vor Eintritt ins Unternehmen, habe ich mir ein passables „Taschengeld“ durch Fußballspielen verdient, was ich eine Zeitlang semiprofessionell betrieben habe.

Neben den kaufmännischen und technischen Aspekten und den Führungsaufgaben im Unternehmen arbeite ich gerne mit Menschen. Das heißt, Mitarbeitern mit unterschiedlichen Ausbildungsgraden und Charakteren Identifikations- und Teambewusstsein zu vermitteln. Auch biete ich gerne Hilfestellungen, beispielsweise in Bezug auf die berufliche Fortbildung.

Dass wir aus der Bankenkrise 2008/2009 mit einem blauen Auge davongekommen sind. Dazu hat sicherlich ein gehöriges Verantwortungsbewusstsein der Gesellschafter, aber auch die Unterstützung aus der Mitarbeiterschaft beigetragen.

Zuhören, Informationen sammeln und bewerten, um möglichst objektive Abwägungen vornehmen zu können, so dass letztlich die richtige Entscheidung getroffen werden kann. Wobei die Verabschiedung strategischer, unternehmensrelevanter Entscheidungen in der Regel im Geschäftsleitungsteam stattfindet.

Ehrlichkeit, denn sie schafft die Basis des gegenseitigen Vertrauens. Ich sehe hier eine wichtige Voraussetzung für ein positives Miteinander. Dies betrifft sowohl den Umgang mit den Mitarbeitern und Kollegen, als auch das ’Fair Play’ mit Lieferanten und Kunden.

Es ist seit meiner Jugend der Fußball, der mich begeistert. Allerdings genieße ich mittlerweile den Fußball passiv, da ein Knie leider nicht mehr so richtig mitspielt. Anders sehen die Belastungen für mein Knie beim Laufen aus, so dass ich durchaus noch in der Lage bin, einen Halbmarathon zu absolvieren.

Geschäftsführer

GROTE + BROCKSIEPER

Geschäftsführer Jörg Becker

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com