Die Gebrüder Geisler GmbH setzt die MP1200 Connect sowohl für die Fertigung von Komponenten eigener Stanzwerkzeuge, als auch bei der Serienproduktion von stromführenden Teilen für medizinische Implantate ein. Konstruktion, Werkzeugbau und Werkzeuganwendung liegen in einer Hand – damit besetzt das Unternehmen aus Berlin erfolgreich eine Marktnische.

Mein Herz schlägt für Berlin. MP1200 Connect bietet Zuverlässigkeit und Präzision auch für die Serienfertigung.

Mitten in Berlin. Fotograf und Redakteur stehen etwas unsicher vor einem sechsstöckigen Haus aus den 60er Jahren. Sieht aus wie ein Bürogebäude. Graffitis an der Wand. Kreuzberger Charme halt. Und Sitz einer modernen Hightech-Fertigung? Tatsächlich – ein eher unaufdringliches Schild an der Eingangstür verweist auf die Firma Gebrüder Geisler GmbH. „Das Gebäude, in dem wir uns befinden, wurde in den 1960er Jahren speziell für unsere Fertigung geplant“, erklärt später Dr. Henning von der Osten, geschäftsführender Gesellschafter der Gebrüder Geisler GmbH.

{%CAPTION%}

Das Unternehmen beliefert hieraus weltweit Industrieunternehmen mit Stanz-, Kunststoff- und Drahterodierteilen sowie Baugruppen. Darauf ausgerichtet ist die Gebäudekonstruktion: Ein sechs Meter dickes Kiesbett als Fundament entkoppelt das Gebäude von der Umgebung, die hoch belastbaren Böden erlauben den Aufbau von Stanzautomaten mit 20 bis 60 Tonnen Druckkraft auch in den oberen Stockwerken. Die Stanzen selbst sind schwingungsentkoppelt gelagert, der in allen Etagen verlegte Holzboden reduziert Vibrationen noch einmal. „So können wir problemlos hochgenaue Tätigkeiten im Gebäude ausführen, wie zum Beispiel Feinschleifen oder auch Erodieren, während gleichzeitig die Stanzen arbeiten“, so von der Osten. Dabei ist nicht nur die Fertigung von Bauteilen mit sehr hohen Genauigkeitsanforderungen die „Spezialität des Hauses“, sondern insbesondere auch die geringen möglichen Bestellmengen: „Wir übernehmen auch Aufträge, bei denen nicht Millionen von Teilen gestanzt werden, sondern vielleicht auch nur 100.000 Stück pro Jahr – was für eine Stanzerei wenig ist.“ Dazu gehören insbesondere Bauteile, die in elektrische Baugruppen zum Beispiel von Automotive-Sensoren oder Schaltrelais integriert werden.

{%CAPTION%}

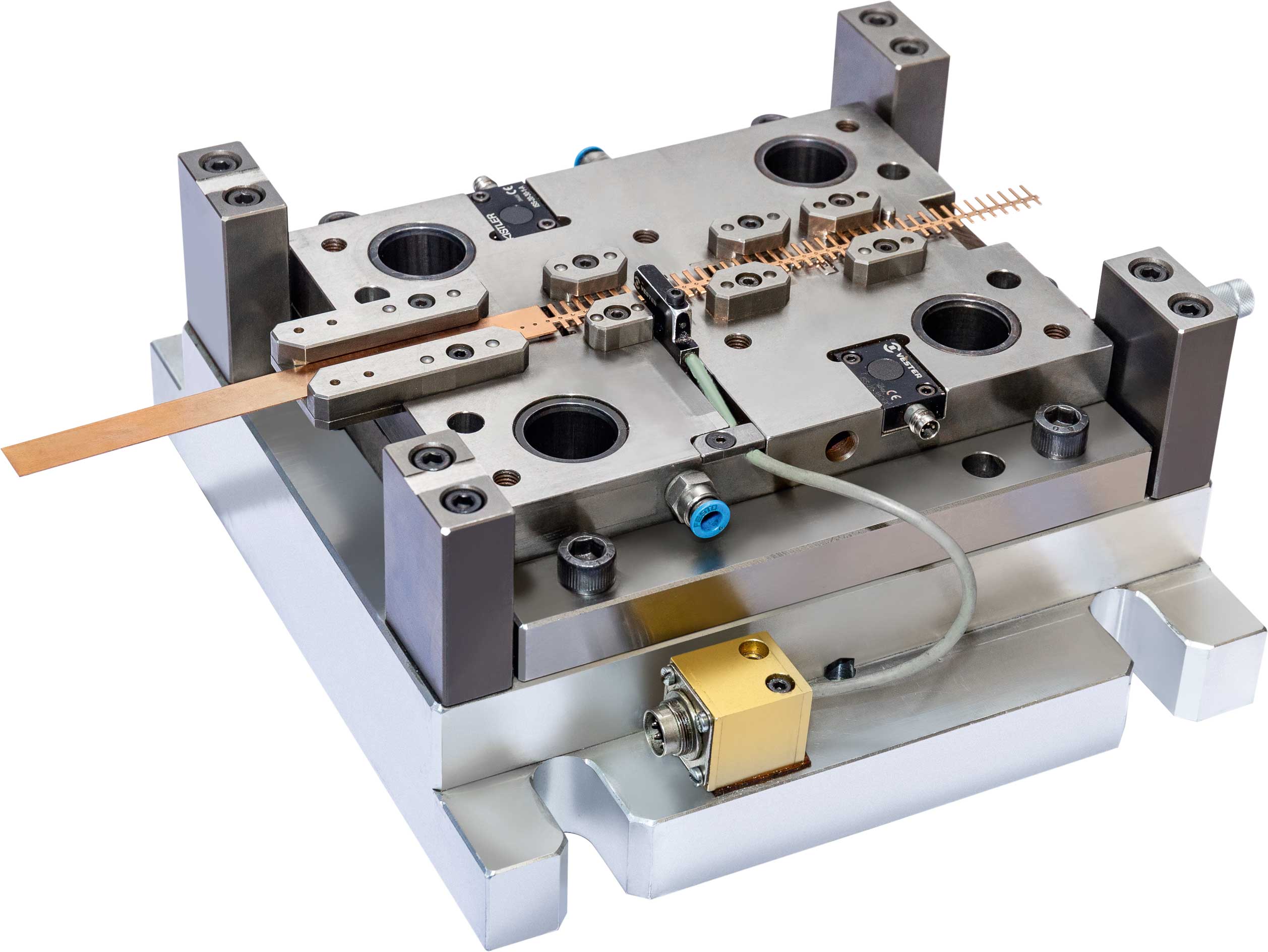

Das ist nur möglich dank des eigenen Werkzeugbaus und der erfahrenden Mitarbeiter dort. Sie fertigen sowohl die erforderlichen Schneidelemente aus Hartmetall, als auch komplexe Folgeverbundwerkzeuge, mit denen mit nur einem einzigen Pressenhub eine ganze Reihe von Bearbeitungsschritten durchgeführt werden können – vom Schneiden, Biegen und Prägen bis hin zum Auswerfen. „Um diese Stanzwerkzeuge zu fertigen, haben wir schon sehr früh die Erodiertechnologie eingeführt“, so von der Osten. Tatsächlich war das Unternehmen laut dem Geschäftsführer eines der ersten, das Erodiermaschinen einsetzte und daran Fachkräfte ausgebildet hat. Dazu gehören auch µ-genaue Bauteile für die Fertigung von Lehren- und Prüfmitteln, diese zweite „Marke“ des Hauses wird unter der Firmierung Artur Schambach GmbH hergestellt. „Wir haben damals recht schnell ausprobiert, auf den Anlagen auch Kleinserien für die Musterherstellung zu erodieren“, so von der Osten weiter. Seit den 1990er Jahren fertigt Geisler schließlich Bauteile im automatisierten Drahterosionsverfahren auch in Serie. „Das Drahterodieren eignet sich sehr gut, präzise Teile in kleinen Losgrößen von nur 300 oder 500 Stück zu fertigen – da lohnt sich der Bau eines Stanzwerkzeuges auf keinen Fall“, betont von der Osten.

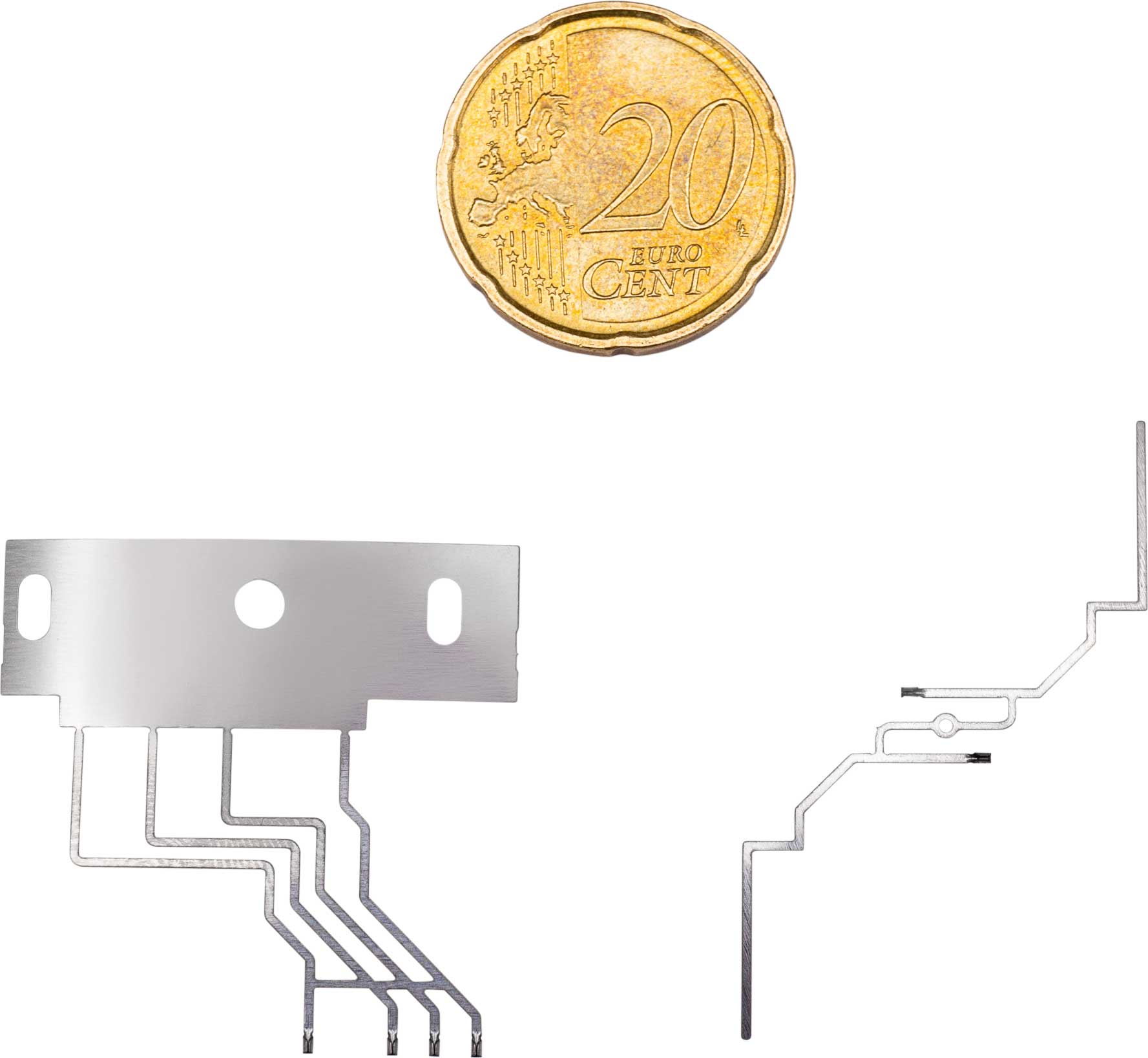

Serienteile im Größenvergleich

Heute produziert Geisler vor allem für die Medizintechnik Serienbauteile auf seinen Drahterodiermaschinen – das sind zumeist Stromleiter und Antennen für Anwendungen in Implantaten und für die unterstützende Systemtechnik. Mittlerweile hat dieser Bereich einen Anteil von rund 50 Prozent am Umsatz des Unternehmens und ist der am stärksten wachsende Sektor für Geisler. „Herzschrittmacher sind heute zum Beispiel nicht größer als eine Ein-Euro-Münze“, erklärt Dr. Henning von der Osten. „Das bedeutet, es müssen viele Komponenten in einem sehr kleinen Bauraum integriert werden. Entsprechend präzise und mit hoher Wiederholgenauigkeit gefertigt müssen die Verdrahtungselemente sein.“

Marco Nachtigall, Betriebsingenieur bei Gebrüder Geisler

Was uns aber besonders bei der MP1200 aufgefallen ist, ist das Plug-&-Play-Konzept. Einfach anschließen – und sie lief direkt störungsfrei

Seit Anfang 2021 gehört hierfür auch eine MP1200 Connect von Mitsubishi Electric zum Maschinenpark von Geisler. Sie liefert genau die Präzision, wie sie der Werkzeugbau fordert und Geisler auch bei den Zulieferteilen für die Medizintechnik benötigt. So liegt zum Beispiel die Parallelität bei Schneidstempeln unter ± 2 Mikrometern bei Schnitthöhen von 100 Millimetern, die Winkeltreue beträgt dank des Angle Master Advance mit skalierbarer Winkelkompensation ± 0,01 Grad, die Toleranzen bei der Rundheit liegen unter 1 Mikrometer. „Das Problem der Radienverschleppung tritt bei der MP1200 Connect fast gar nicht auf“, betont Marco Nachtigall, Betriebsingenieur bei Gebrüder Geisler. „Was uns aber besonders bei der MP1200 aufgefallen ist, ist das Plug-&-Play-Konzept. Einfach anschließen – und sie lief direkt störungsfrei.“ Auch Wochenend-Schichten von 72 Stunden bewältigte die Maschine von Anfang an ohne Störungen. Was insbesondere auch auf ihre Fähigkeiten beim Wiedereinfädeln zurückzuführen ist, wie Nachtigall erzählt: „Wir haben teilweise 30, 40 Bauteile auf einer Platine. Die hat die MP1200 Connect störungsfrei nacheinander abgearbeitet. Das hatten wir bei anderen Maschinen so noch nicht.“

{%CAPTION%}

Bei der MP1200 Connect kann das Einfädeln mit oder ohne Wasserstrahlführung und auch im Dielektrikumbad zuverlässig erfolgen – je nach Höhe des Werkstücks. Und ein Wiedereinfädeln im Schneidspalt ist auch bei hohen und unterbrochenen Werkstücken kein Problem. „Das Einfädeln ist gemeinhin das größte Problem bei Erodiermaschinen“, so die Erfahrung von Marco Nachtigall. Gerade bei Geisler, wo die typischen Anwendungen sehr viele Startlöcher haben, wie Dr. Henning von der Osten ergänzt: „Das Einfädeln erfolgt bei unseren Serienprodukten in einer sehr hohen Frequenz.“ Zudem sei der Spielraum, den die Maschine dabei hat, sehr begrenzt, so Nachtigall weiter: „Wir können bei der Fertigung unserer Produkte nur sehr kleine Startbohrungen in die Platinen einbringen.“ Doch das Einfädeln selbst unter diesen erhöhten Anforderungen schafft die MP1200 Connect problemlos, so Nachtigall: „Störungsmeldungen aufgrund eines Einfädelfehlers gibt es bei der MP1200 Connect überhaupt nicht – selbst, wenn sie übers Wochenende durchläuft.“

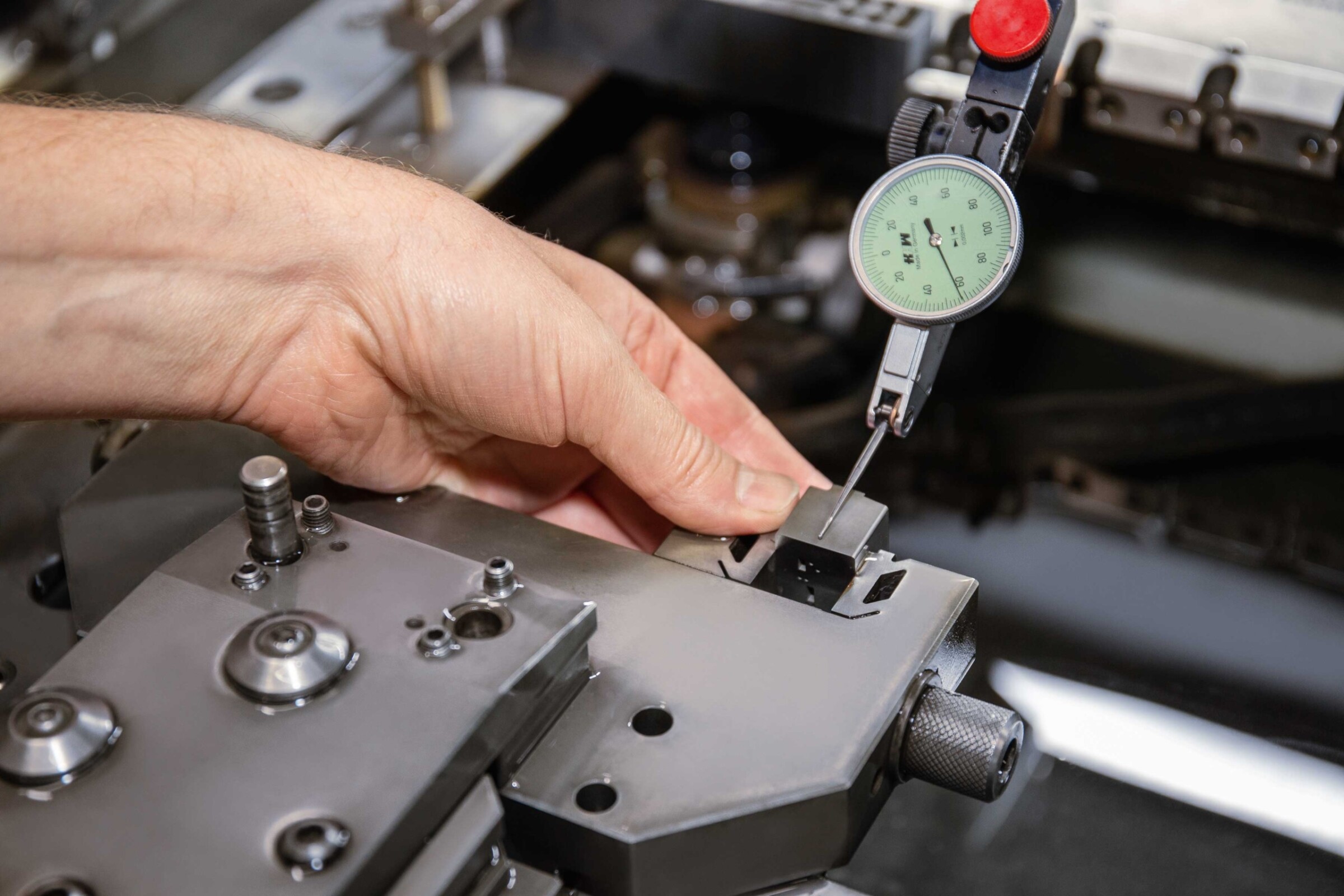

Qualität beginnt beim Einrichten.

Dabei sind die vielen Startlöcher nur eine der Herausforderungen, denen sich Geisler beim Erodieren der Bauteile für die Implantate stellt: Um den stark korrosiven Kräften des Blutes zu widerstehen, fertigt Geisler die Stromleiter aus Titan oder Niob. „Das Ausgangsmaterial weist immer wieder unterschiedliche Materialeigenschaften auf“, so Nachtigall. Allein in der Serienüberwachung werden bis zu sechs Messgrößen kontrolliert, bei der Abnahme noch weitaus mehr. Geisler arbeitet daher mit der Bundesanstalt für Materialforschung und -prüfung zusammen, lässt dort Proben des Ausgangsmaterials wissenschaftlich untersuchen. Nur so lassen sich die geforderten Genauigkeiten erreichen: „Die Maße sind alle im Hundertstel-Millimeter-Bereich, Winkel im Minutenbereich“, so von der Osten. Um dies zu erreichen, müssen die Parameter im Erodierprozess immer wieder individuell an das Ausgangsmaterial angepasst werden.

{%CAPTION%}

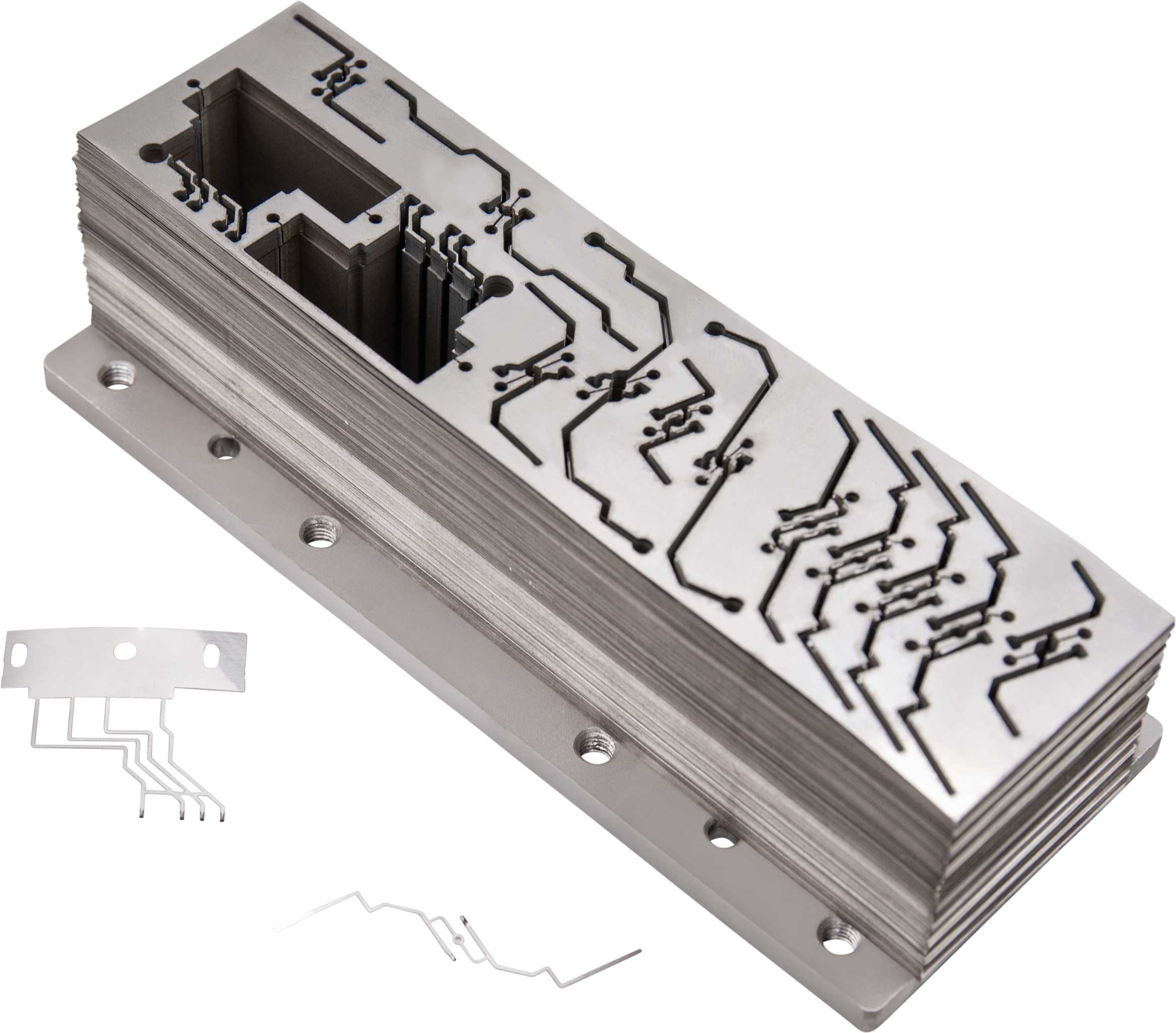

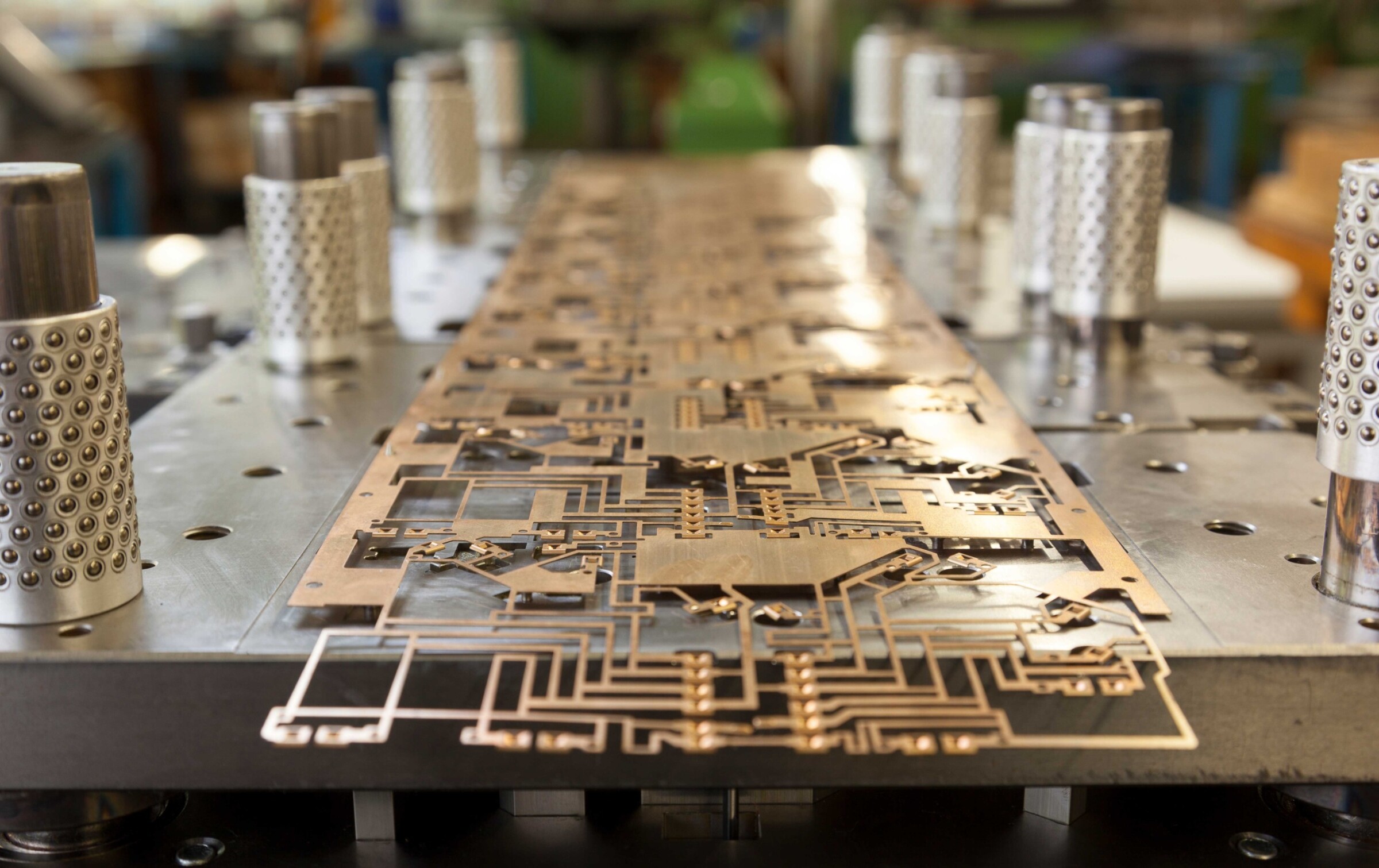

Dabei werden die Produkte für die Implantate in Blöcken gefertigt, wie Marco Nachtigall erklärt: „Mehrere hauchdünne Folien des Ausgangsmaterials werden übereinandergelegt und als Ganzes erodiert – so erhalten wir mit einem Schnitt eine Vielzahl von einzelnen Teilen.“ Ein einziger derartiger Block kostet rund 5.000 Euro an Materialkosten, zur Bearbeitung benötigt die MP1200 Connect rund 60 Stunden. „Es können also immense Schäden produziert werden. Daher sind die Genauigkeit und Zuverlässigkeit der Maschine für uns so enorm wichtig“, so von der Osten. Und natürlich das Know-how der Maschinenbediener: „Das ist unser Kapital“, betont Marco Nachtigall.

{%CAPTION%}

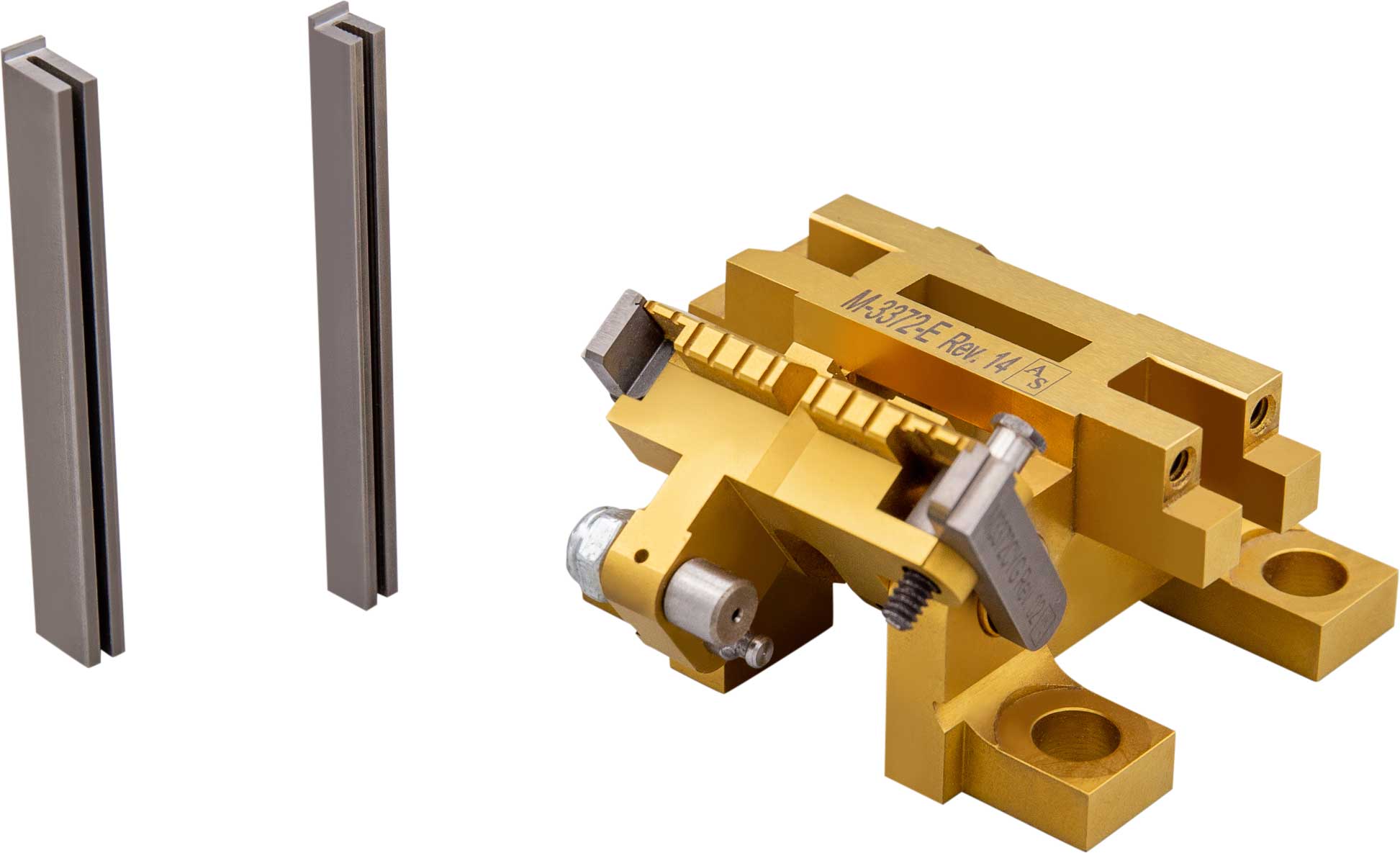

Viel Know-how steckt aber auch in der weiteren Bearbeitung der erodierten Stromleiter. An Handbedienplätzen werden sie mit selbst gebauten, speziellen Werkzeugen maßgenau gebogen und vereinzelt. Die für diese Werkzeuge benötigten Teile stellt Geisler selber her, teils auch im Erodierprozess. „Konstruktion, Werkzeugbau und Werkzeuganwendung liegen bei uns in einer Hand“, unterstreicht Dr. Henning von der Osten. „So können wir auch kleine Projekte, bei denen vielleicht nur 2.000 Teile im Jahr hergestellt werden, realisieren. Und dazu braucht man Erodiermaschinen, dafür brauchen wir die MP1200 Connect. Mit dieser Maschine können wir das gesamte Spektrum unserer Erodieraufgaben abdecken – von der Fertigung von Komponenten für den Werkzeugbau aus Hartmetall bis hin zur Serienfertigung von Teilen aus Titan und Niob für die Medizintechnik.“

{%CAPTION%}

Dr. Henning von der Osten ist daher bezüglich der Zukunft seines Unternehmens zuversichtlich: „Der Trend geht nicht nur in der Medizintechnik, sondern auch in industriellen Anwendungen hin zu immer kleineren Bauräumen und damit zu immer präziseren Teilen. Das sind genau die Nischen, die wir suchen. Damit werden wir auch in Zukunft mitten in Berlin erfolgreich produzieren können.“

{%CAPTION%}

Immer kleinere Bauräume und immer präzisere Teile.

Name und Sitz des Unternehmens:

Gebrüder Geisler GmbH

Deutschland

Gründungsjahr:

1923

Geschäftsführer:

Dr. Henning von der Osten

Kerngeschäft:

Fertigung von Stanz-, Kunststoff- und Drahterodierteilen sowie Baugruppen für die Medizintechnik, die Automobilindustrie und die Industrie-Elektronik

Gebrüder Geisler GmbH

Prinzenstrasse 87/88

10969 Berlin

Deutschland

Fon +49 (0) 30 616 90 9 – 0

www.gebrueder-geisler.com

Das Viertel, in dem wir uns befinden, war tatsächlich im frühen 20. Jahrhundert bis nach dem zweiten Weltkrieg ein Industriezentrum. In dem als „Export-Viertel“ bekannten Areal saßen zahlreiche kleine und mittelständische Betrieb. Dazu gehörte auch die Firma Gebrüder Geisler, die hier 1923 gegründet wurde. Wir sind hiergeblieben, während die meisten anderen – vor allem nach dem Fall der Mauer – ins Berliner Umland gezogen sind.

Wir stellen nun mal nur sehr kleine Teile her. Wir brauchen dazu keine großen Hallen, die Menge an Material, die wir benötigen, liegt im einfachen Tonnenbereich. Die Logistik ist also keine Herausforderung. Insofern können wir problemlos mitten in Berlin produzieren. Wir haben zudem aus personalwirtschaftlicher Sicht einen enormen Standortvorteil.

Unser ganzes Geschäft baut auf unseren Mitarbeitern auf. Wir benötigen Fachkräfte und der Wettbewerb um sie ist stark. Da ist es ein Vorteil, mitten in Berlin zu sein. Zum einen, weil wir leicht erreichbar sind – der gesamte ÖPNV ist auf Berlin-Mitte ausgerichtet. Zum anderen: Junge Menschen wollen gerne in dieser „coolen“ Umgebung arbeiten. Mit unserem Betrieb mitten in Berlin sind wir auch für aufgeweckte junge Leute attraktiv, die genauso gut in die New Economy gehen könnten. Nur haben sie bei uns noch den handwerklichen Aspekt der Arbeit, was viele auch reizt.

Geschäftsführer

Gebrüder Geisler GmbH

Dr. Henning von der Osten, Geschäftsführer bei Gebrüder Geisler GmbH

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com