Prototyp im badischen Zell am Harmersbach produziert für seinen Mutterkonzern, den Werkzeughersteller Walter AG in Tübingen, Gewindebohr-, -form und -fräswerkzeuge. Die dafür benötigten Schleifscheiben profilieren die Spezialisten auf Drahterodiersystemen von Mitsubishi Electric.

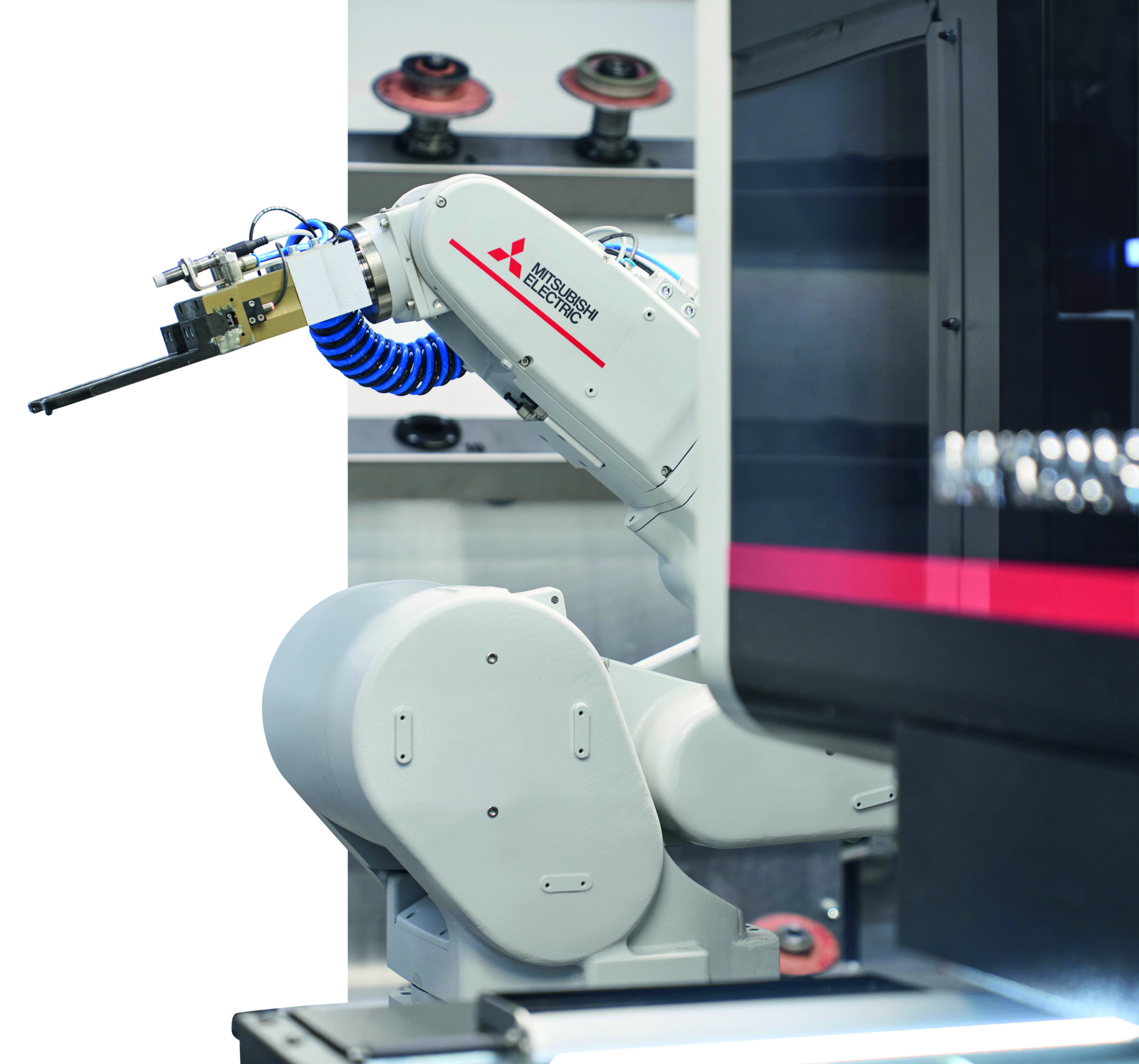

In die Automationszelle integriert profiliert die MV1200R bedienerlos und prozesssicher Schleifscheiben und komplette Schleifscheibensätze.

Ein kleiner Ausschnitt aus dem vielfältigen Produktportfolio der Walter Gruppe

Die seit dem Jahr 2007 zum Werkzeughersteller Walter AG gehörenden Prototyp Werke in Zell a. H. entwickeln und produzieren Standard- und Sonderwerkzeuge aus Hartmetall zum Bohren, Formen und Fräsen von Gewinden. Beim Fertigen müssen die Werkzeugschleifer weitreichende Forderungen nach hohen Genauigkeiten erfüllen. Für diverse Werkzeuge sind in rundgeschliffene Hartmetallstäbe unterschiedliche Profile hochgenau zu schleifen. Mit ehemals üblichen Verfahren zum Vorbereiten der Schleifscheiben lassen sich die heute geforderten Genauigkeiten nur aufwändig verwirklichen. Wie Fabian Lehmann berichtet, haben deshalb die Werkzeugschleifer bei Prototyp bereits im Jahr 2019 das ehemalige „Crushieren“ der Schleifscheiben durch Drahterodieren ersetzt. „Beim Crushieren werden profilierte Formrollen gegen die Schleifscheiben gedrückt. Dabei brechen in der Schleifscheibe die Schleifkörnern heraus und das gewünschte Profil entsteht. Das Verfahren ist bei Forderungen an eine hohe Genauigkeit sehr aufwändig. Die Profile sind nur äußerst schwierig herzustellen und durch die manuelle Komponente kaum wiederholgenau erzeugbar. Zudem ist das Verfahren sehr arbeitsintensiv, es erfordert lange Rüst- und Vorbereitungszeiten“, erläutert Fabian Lehmann.

Jährliche Produktion: 1.800.000 Gewindewerkzeuge, 1.100.000 Fräswerkzeuge

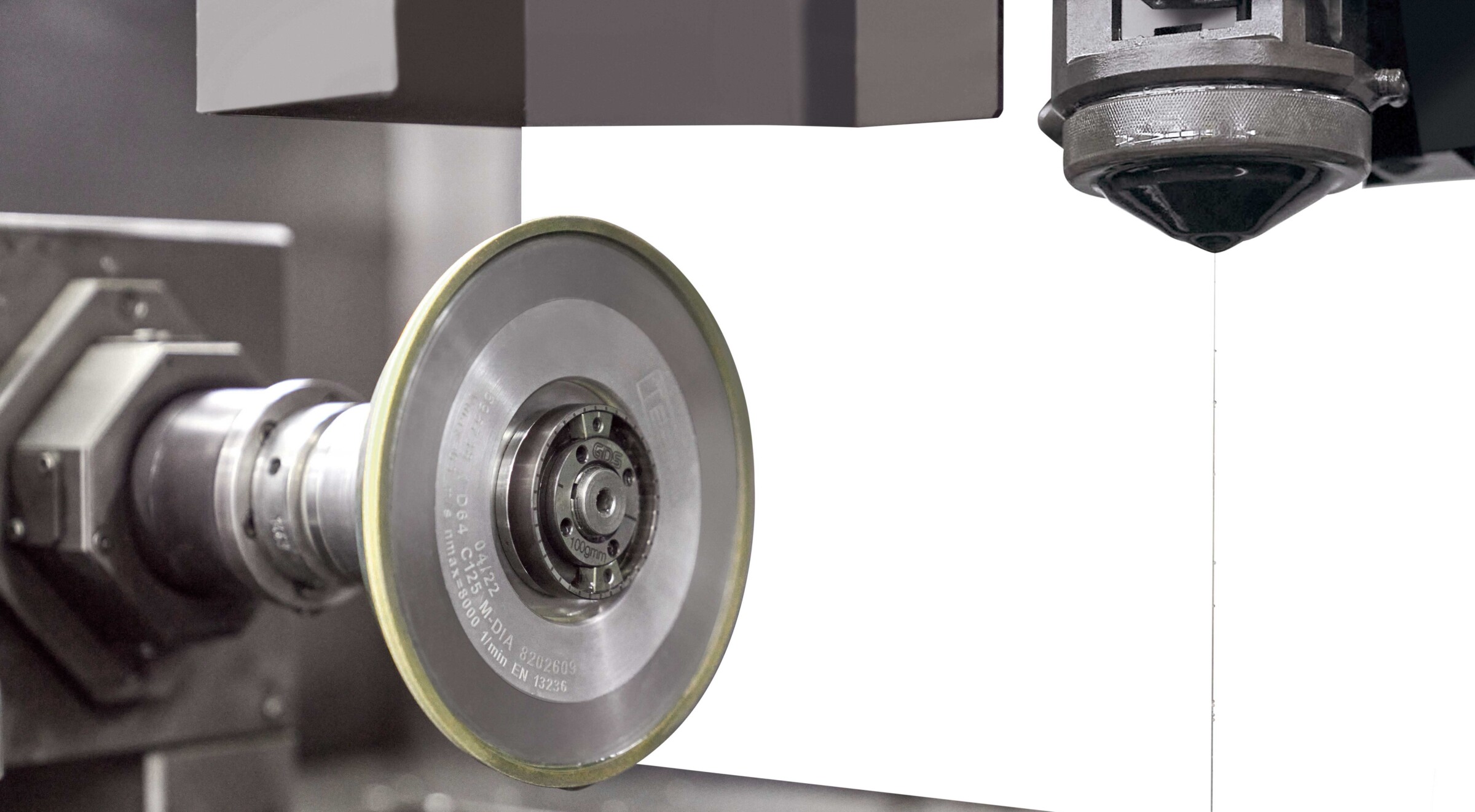

Um deutlich prozesssicherer und vor allem wiederholgenau die Schleifscheiben exakt zu profilieren, verfügen die Werkzeugschleifer seit dem Jahr 2019 über ein Drahterodiersystem EDM-Dress 2400R von Mitsubishi Electric. Wie Fabian Lehmann sagt, hat man auf dieser Maschine zunächst ausschließlich Diamantschleifscheiben mit komplexen Profilen bearbeitet, um das manuelle Crushieren abzulösen.

Die guten Erfahrungen haben ihn dazu veranlasst, auch zum Profilieren weiterer Schleifscheiben in eine automatisiert beladbare Drahterodiermaschine zu investieren. Dafür hatte er mehrere fundierte Gründe. „In eine seit über viele Jahre bewährte, aber nicht mehr zeitgemäße Technologie – wie das Abrichten mit Rollen – wollten wir nicht mehr investieren. Mit dem Drahterodieren hatten wir bereits beste Erfahrungen mit einer zukunftsweisenden, innovativen Technologie. Darüber hinaus können wir beim Drahterodieren die Profile exakt programmieren, das Ergebnis hängt nicht vom Geschick der Fachkräfte ab“, führt Fabian Lehmann aus. Ein intensiver Informationsaustausch und weiterführende Gespräche mit den Spezialisten des Kompetenzzentrums für spanende Fertigung in Tuttlingen, Professor Dr.-Ing. Bahman Azarhoushang, bestätigten die Entscheidung, eine weitere Drahterodiermaschine zu beschaffen. Über die Vorteile einer höheren Genauigkeit hinaus erweisen sich die mit Draht profilierten Schleifscheiben als deutlich produktiver und wirtschaftlicher. Dazu berichtet Fabian Lehmann: „Die Schleifscheiben haben deutlich längere Standzeiten. Zudem erlauben die mit Drahterodieren profilierten Schleifscheiben in einigen Anwendungen höhere Vorschübe.“ Schleifkörner werden beim Drahterodieren nicht herausgebrochen, sondern getrennt. Dadurch entsteht eine deutlich effizientere Mikrostruktur. Die Schleifscheiben erweisen sich als stabiler und aggressiver. Somit können die durch Drahterodieren profilierten Schleifscheiben über einen längeren Zeitraum zuverlässig hochgenaue Profile schleifen.

Mit dem Drahterodieren hatten wir bereits beste Erfahrungen mit einer zukunftsweisenden, innovativen Technologie.

Fabian Lehmann, Technical Expert Threading and Milling Tools

Die Werkzeugschleifer in Zell a. H. produzieren zum einen Standard-Werkzeuge in mittleren Serien, zum anderen flexibel und kurzfristig Sonderwerkzeuge in kleinen Auftragslosen. Dazu benötigen sie eine Vielzahl unterschiedlicher Schleifscheiben und Schleifscheibensätze. Bei Letzteren befinden sich bis zu vier einzelne Schleifscheiben vorgerüstet auf einer Welle mit Standard-Werkzeugaufnahme, zum Beispiel HSK50. So können die Schleifscheibensätze zum Bearbeiten der Werkzeuge rasch und wiederholgenau in die Werkzeugschleifmaschinen eingewechselt werden. „Um unsere zahlreichen unterschiedlichen Schleifscheiben drahterosiv profilieren zu können, haben wir im Jahr 2021 nicht nur in eine zweite Drahterodiermaschine von Mitsubishi Electric investiert, sondern eine hoch automatisierte, flexible Produktionszelle DiamondCell 1200R installiert“, berichtet Fabian Lehmann. In ihr werden inzwischen Schleifscheibensätze in raschem Wechsel vollständig automatisiert profiliert. Das Fachpersonal legt die Schleifscheiben in eine Art Schublade der DiamondCell. Von dort bringt ein Roboter die jeweils programmierten Schleifscheibensätze in ein Regal, von wo sie nach und nach in die Rotierspindel im Arbeitsraum des Drahterodiersystems MV1200R Connect eingebracht und abgearbeitet werden. Nach dem Draht¬erodieren taucht der Roboter die Schleifscheibensätze zum Schutz vor Korrosion in ein Ölbad und legt sie danach im Regal ab, von wo sie entnommen werden können.

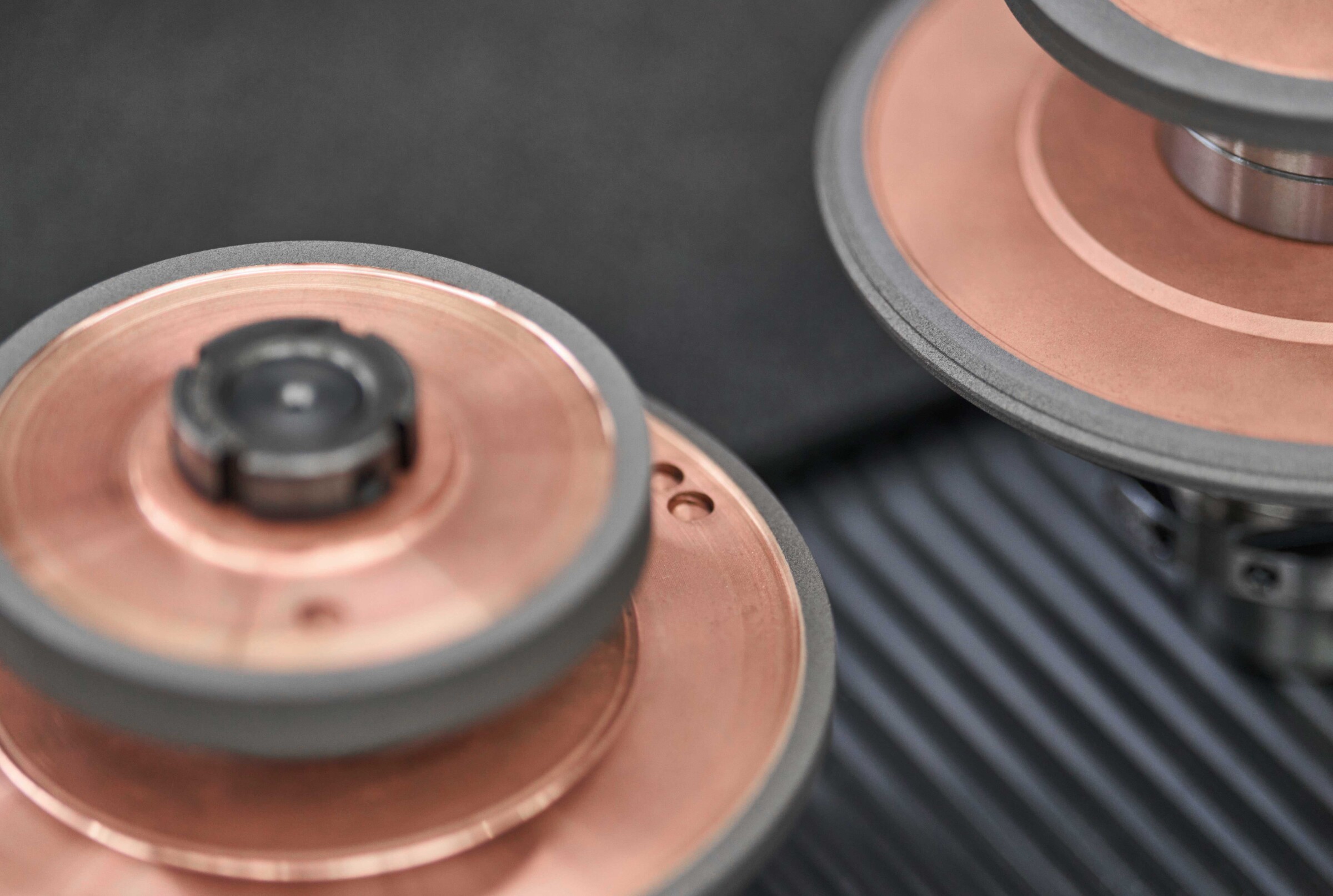

Mit Draht erodierte Schleifscheiben verfügen über eine besonders effiziente Mikrostruktur.

Die Roboterzelle ist mit einem Leitrechner ausgestattet. An ihm werden die zu profilierenden Schleifscheiben als Aufträge eingegeben. Zudem werden die Ablagepositionen der zu erodierenden Schleifscheibensätze programmiert. Dabei lassen sich die Reihenfolge und somit die Prioritäten auch bei bereits eingepflegten Daten anpassen. Das sorgt für höchste Flexibilität bei vollständiger Automation des Profilierprozesses. Zur Arbeit mit der flexiblen Roboterzelle berichtet Fabian Lehmann: „Zum Drahterodieren der Profile lesen wir DXF-Dateien am Leitrechner ein. Daraus erstellen wir die NC-Programme. Die Drahterodiermaschine ist in den Leitrechner der Roboterzelle eingebunden und erhält von dort Fertigungsaufträge. Hauptzeitparallel können wir weitere NC-Programme zum Profilieren von Schleifscheiben erstellen. Als besonders vorteilhaft erweist sich für uns, dass die Roboterzelle unbeaufsichtigt über 20 unterschiedliche Schleifscheibensätze in chaotischem Wechsel profilieren kann. Somit arbeiten wir höchst produktiv und äußerst wirtschaftlich.“

„Autonom profiliert die DiamondCell 1200R absolut zuverlässig über lange Zeit. Wir arbeiten überwiegend mit Draht mit 0,2 mm Durchmesser. Auch bei einem eher seltenen Drahtbruch fädelt die Maschine sicher wieder ein und fertigt weiter“, hebt Fabian Lehmann die Vorteile der Drahterodiermaschine von Mitsubishi Electric hervor.

„Autonom profiliert die DiamondCell 1200R absolut zuverlässig über lange Zeit. Wir arbeiten überwiegend mit Draht mit 0,2 mm Durchmesser. Auch bei einem eher seltenen Drahtbruch fädelt die Maschine sicher wieder ein und fertigt weiter“, hebt Fabian Lehmann die Vorteile der Drahterodiermaschine von Mitsubishi Electric hervor.

Weil der Prozess beim Drahterodieren der Schleifscheiben somit sehr zuverlässig läuft, beabsichtigen die Werkzeugschleifer in Zell a. H. demnächst Schleifscheiben auch in drei Schichten für die Serienfertigung ihrer Gewindewerkzeuge zu profilieren. Dabei werden die Schleifscheiben nach dem Erodieren in ein Ölbad getaucht, um ein Korrodieren der Schleifscheibenträger und der Werkzeugaufnahmen zu vermeiden. Wie Fabian Lehmann voraussieht, ergibt sich für die automatisierte Roboterzelle demnächst eine zunehmende Anzahl an Fertigungsaufträgen. Leider sind nicht alle im Einsatz befindlichen Schleifscheiben problemlos erodierbar – diese müssen durch geeignete Scheiben ersetzt werden, um die gesamten Scheibenpakete vom manuellen Abrichten auf das drahterosive Abrichten zu übertragen.

Den Grundstein für das Unternehmen hat im Jahr 1919 der Zeller Ingenieur Alfred Zimmermann gelegt. Begonnen hatte er mit der Produktion von Mikrometern. Ab 1920 kam die Herstellung von Schneideeisen hinzu, vornehmlich für Nähmaschinen-Gewinde für den Nähmaschinenhersteller Dürrkopp in Bielefeld. In den folgenden Jahren wurden schrittweise auch alle anderen gängigen Gewindearten produziert. Seit dem Jahr 1927 trägt das Unternehmen den Namen »Prototyp«.

Der Roboter be- und entlädt in der Automationszelle die Drahterodiermaschine.

Autonom profiliert die ¬DiamondCell 1200R absolut zuverlässig über lange Zeit. Wir arbeiten überwiegend mit Draht mit 0,2 mm Durchmesser. Auch bei einem eher seltenen Drahtbruch fädelt die Maschine sicher wieder ein und fertigt weiter.

Fabian Lehmann, Technical Expert Threading and Milling Tools

Heute entwickeln und produzieren die Spezialisten in Zell am Harmersbach High-Tech- Fräs- und Gewindewerkzeuge aus HSS und VHM. Zum Fertigungsumfang gehört neben dem Schleifen der verschiedenen Geometrieelemente die Oberflächenbehandlung und das Beschichten der Werkzeuge. Jährlich werden etwa 1,8 Millionen Gewindewerkzeuge und 1,1 Millionen Fräswerkzeuge hergestellt.

Fabian Lehmann (l.) und Christian Huck, Geschäftsbereichsleiter/Director Prototyp Werke, sind rundum überzeugt von der zukunftsweisenden Technologie der automatisierten Drahterodieranlage zum Profilieren von Schleifscheiben.

Die Investition in die Roboterzelle DiamondCell 1200R mit integrierter Drahterodiermaschine MV1200R von Mitsubishi Electric ist für uns in mehrfacher Hinsicht absolut richtig und lohnend.

Fabian Lehmann, Technical Expert Threading and Milling Tools

Die Prototyp Werke in Zell sind seit dem Jahr 2007 ein hochmoderner Produktionsstandort der Walter AG. Als global operierender Werkzeughersteller ist die Walter Gruppe in allen bedeutenden Märkten der Welt vertreten. Somit kann das Unternehmen weltweit nah beim Kunden Standard- und Sonderwerkzeuge anbieten und gemeinsam mit Fertigungsspezialisten die jeweils optimalen Zerspanungsprozesse verwirklichen.

Name und Sitz des Unternehmens:

Prototyp Werke GmbH

Deutschland

Gründungsjahr:

1919, seit 2007 Teil der Walter AG in Tübingen

Mitarbeiterzahl:

350

Kerngeschäft:

Entwicklung und Produktion innovativer Gewinde- und Fräswerkzeuge aus Hochleistungsschnellstahl (HSS) und Vollhartmetall (VHM)

Prototyp Werke GmbH

Franz-Disch-Straße 10

77736 Zell-Harmersbach

Deutschland

zell@walter-tools.com

www.walter-tools.com

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com