Seit seiner Unternehmengründung im März 2016 hat sich Frédéric Thiervoz im französischen Marigny zu einem geschätzten Partner regionaler Werkzeug- und Formenbauer entwickelt. Wechselseitiges Vertrauen zwischen Kunden und Lieferanten sowie die Investition in hochwertige Drahterodiermaschinen MV1200S und MV1200R von Mitsubishi Electric haben wesentlich zu diesem Erfolg beigetragen.

Mit Vertrauen in zukunftssichere Technik Kunden gewinnen.

Ein Mann, ein Ium.

Startups sind in aller Munde. Meist geht es um spektakuläre Ideen. Im Fokus der Öffentlichkeit stehen visionäre Projekte in der IT- und Dienstleistungsbranche. Klassische Branchen, wie die Fertigungsindustrie, werden dagegen kaum beachtet. Doch auch dort gibt es zukunftsträchtige Chancen. Dies beweist Frédéric Thiervoz. Seit dem Jahr 1991 hat er umfassende Erfahrungen im Drahterodieren gesammelt. Nach knapp 25 Jahren sah er im stets gleichbleibenden Umfeld keine beruflichen Chancen mehr, Deshalb ergriff er die Chance, sein eigenes Unternehmen zu gründen. Wie er heute sagt, hat sich diese Entscheidung als absolut richtig erwiesen. „Auf dem Weg zum Erfolg konnte ich vom wechselseitigen Vertrauen zwischen mir sowie meinen Auftraggebern und Lieferanten profitieren,“ fügt er hinzu.

{%CAPTION%}

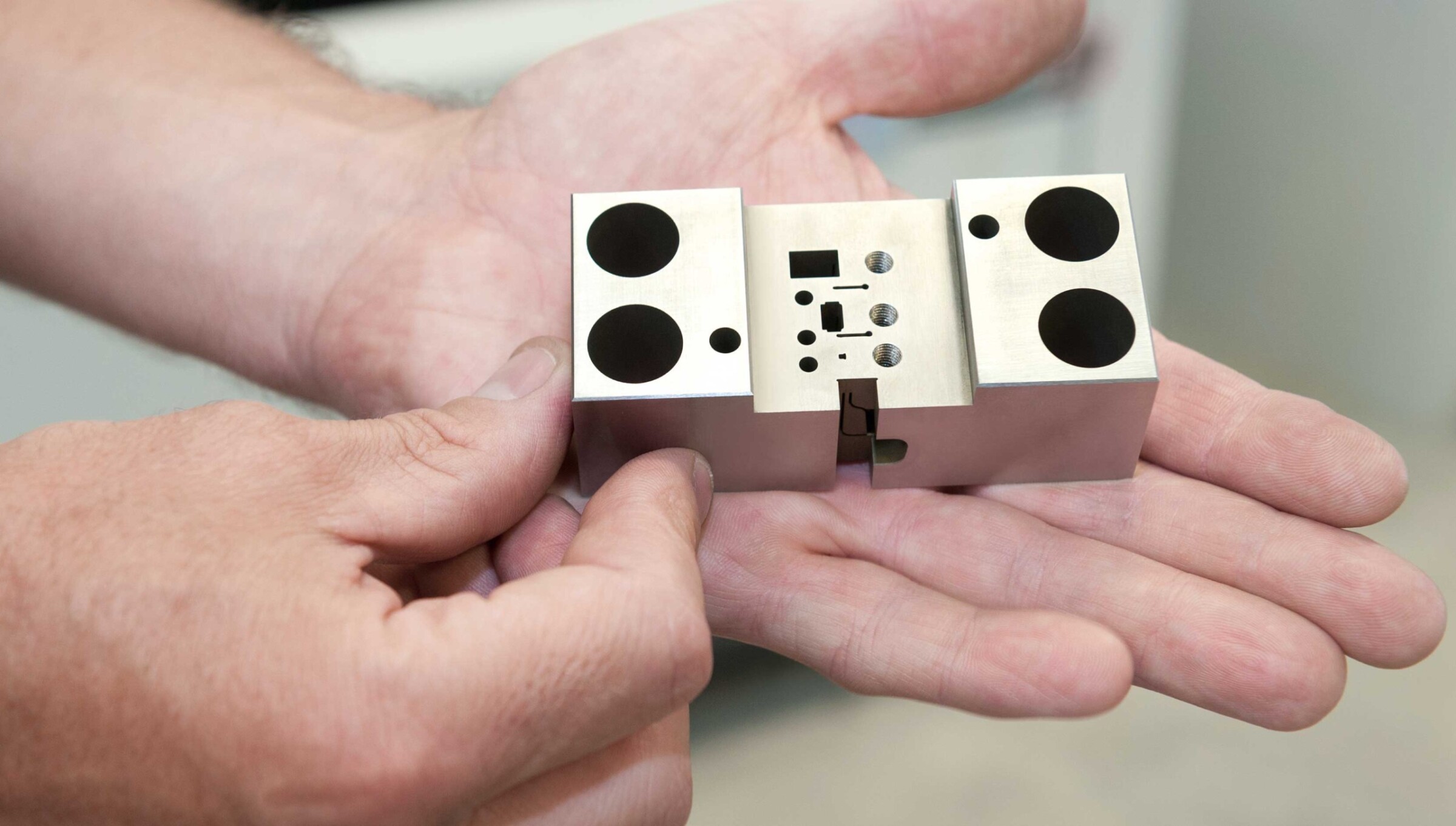

Mit seinem Unternehmen ist Thiervoz rundum auf das Erodieren hochwertiger Präzisionsteile spezialisiert. Wie er betont, bietet er aber eine umfassende Flexibilität. Er fertigt Bauteile als Einzelstücke und in kleinen Serien für Werkzeug- und Formenbauer, von der Kupferelektrode bis zum Formeinsatz, ebenso wie Einzel- und Ersatzteile für die Medizintechnik, für Textilmaschinen und den allgemeinen Maschinenbau, zum Beispiel Zahnräder, Düsen, Schnittstempel und -matrizen. Entscheidendes Merkmal dieser Bauteile ist, dass sie aus gehärteten oder warmfesten Stahllegierungen oder anderen harten Werkstoffen, zum Beispiel gesintertem Schnellarbeitsstahl oder auch Karbiden bestehen. Inzwischen hat Thiervoz einen guten Ruf aufgrund seiner hohen Flexibilität und absoluten Zuverlässigkeit. Aufträge erhält er von größeren Unternehmen im industriell dicht besiedelten Arve-Tal, aber auch aus den angrenzenden französischen und den schweizer Industrieregionen östlich des Genfer Sees.

Berühmte Landschaft: Das Arve-Tal südöstlich des Genfer Sees ist industriell dicht besiedelt, bietet aber auch viel Natur.

Höchste Genauigkeit bei kürzesten Durchlaufzeiten

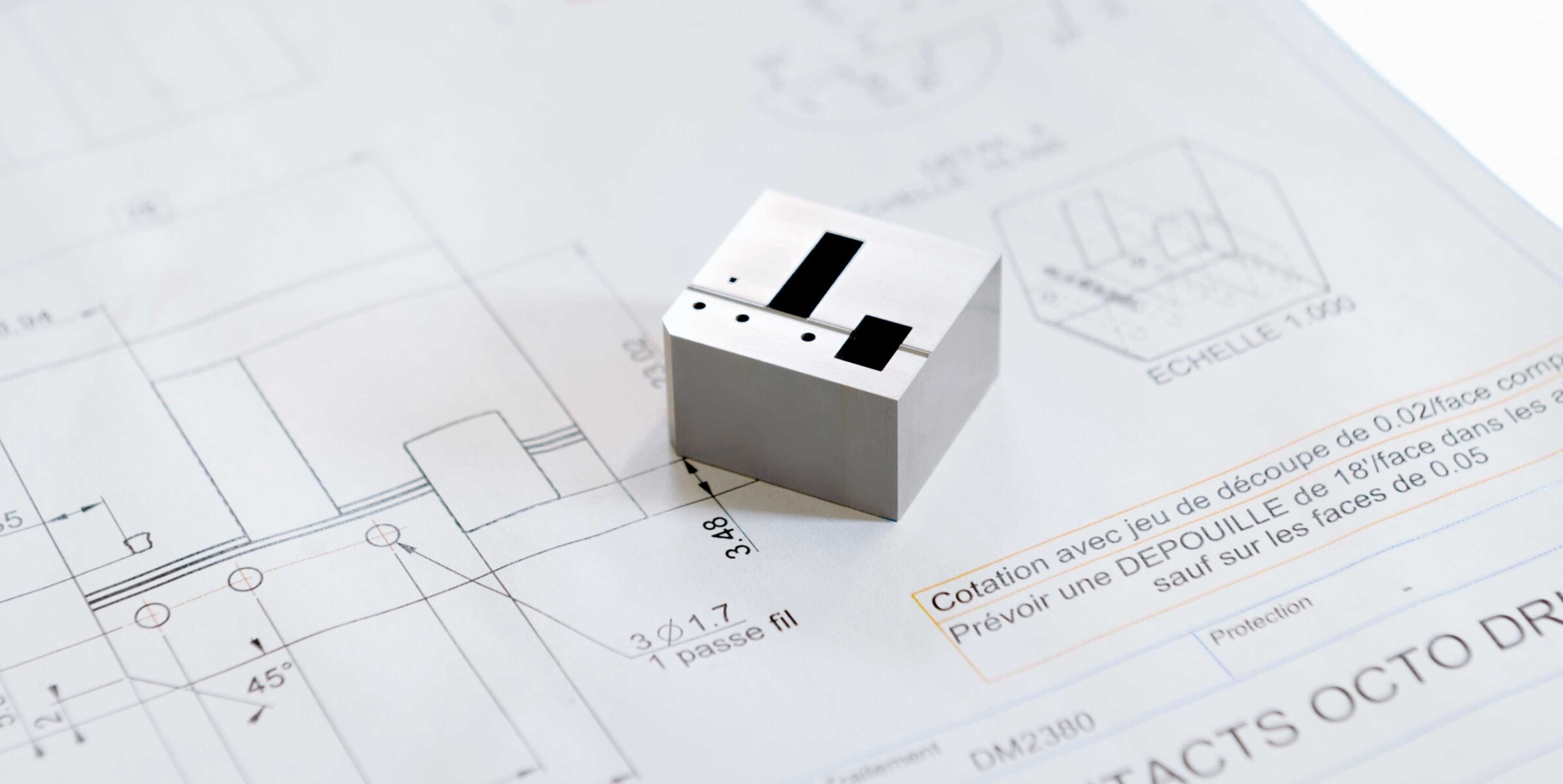

Thiervoz sieht sich immer häufiger mit zwei sich eigentlich widersprechende Forderungen seiner Auftraggeber konfrontiert. „Bauteile sollen immer schneller, dabei aber auch genauer gefertigt werden“, sagt er. Heute sind Genauigkeiten im Bereich 2 bis 3 µm und Oberflächengüten Ra 0,1 µm nahezu Standard. Hinzu kommt, wie Thiervoz betont, dass die Bauteile selbstverständlich gleichbleibend kostengünstig, besser sogar zu niedrigeren Kosten hergestellt werden sollen. Bei seiner Unternehmensgründung suchte er deshalb nach geeigneten Maschinen, mit denen er diese Forderungen erfüllen kann. Er war und ist überzeugt, dass die Erodiertechnik dabei eine wesentliche, wenn nicht entscheidende Rolle spielt. „Bei harten Werkstoffen und schwierigen Geometrien, auch bei sehr kleinen Bauteilen, gibt es kaum eine technisch und wirtschaftlich sinnvolle Alternative zum Erodieren. Diese Technologie wird auch künftig noch bedeutend sein.“ Thiervoz ist darüber hinaus der Ansicht, dass Erodieren in Zukunft sogar an Bedeutung gewinnt. Der Anteil an harten und superharten Werkstoffen nimmt in der Industrie stets zu. Das betrifft nicht nur den Werkzeug- und Formenbau, sondern auch spezielle Bereiche des Maschinenbaus, die Medizintechnik und die Luft- und Raumfahrt. „Diese Bauteile sind vorteilhaft, wenn nicht gar ausschließlich, mit Draht- oder Senkerodieren herzustellen“, meint Thiervoz. Wie der Unternehmer in Marigny berichtet, hatte er bei seiner Unternehmensgründung eine Drahterodiermaschine von Mitsubishi Electric gegenüber Produkten des Wettbewerbs bevorzugt. Er investierte in eine MV1200S.

{%CAPTION%}

Sämtliche Prozesse einfach und komfortabel optimieren.

Dabei haben ihn vor allem die technischen Vorteile und die zukunftsgerichtete Technologie dieser Maschine überzeugt. „Hinzu kam das Vertrauen, das die Mitarbeiter von Delta Machines, der französischen Vertretung für Mitsubishi Electric, auf mich und mein Geschäftskonzept gesetzt hatten. Sie liessen sich überzeugen, dass ich mit meinem Unternehmen innerhalb kürzester Zeit erfolgreich arbeiten würde“, führt Thiervoz aus. Die MV1200S hat sich in den zwei Jahren bestens bewährt. Thiervoz generiert die erforderlichen NC-Programme auf einem externen CAD/CAM-Arbeitsplatz. Dazu bekommt er die Bauteilzeichnungen als 3D-Daten von seinen Auftraggebern. Bei einfacheren Werkstückgeometrien nutzt er aber auch die Vorteile der CNC-Steuerung ADVANCE PLUS von Mitsubishi Electric. Mit ihr kann er komfortabel direkt an der Maschine programmieren. Die bereits vorgegebenen Parameter beschleunigen das Erstellen der NC-Programme. Aufgrund seiner umfassenden Erfahrungen im Drahterodieren kann Thiervoz zusätzlich sämtliche Prozesse einfach und komfortabel optimieren. „Jederzeit lassen sich Prozessparameter an der CNC-Steuerung ändern. Diese kann ich im Speicher ablegen. Das trägt dazu bei, künftig genauer und schneller zu arbeiten. In der Praxis optimierte Erfahrungswerte kann ich bei späteren, ähnlichen Bearbeitungsprozessen jederzeit bequem und schnell abrufen“, erläutert Thiervoz.

{%CAPTION%}

Genauer, zuverlässiger und schneller.

Beim Drahterodieren waren für den Unternehmer in Marigny zunächst die Genauigkeit und eine hohe Oberflächengüte entscheidend. Nach wenigen Wochen Praxiserfahrung mit der MV1200S erkannte er, dass die MV1200S die heute üblichen Forderungen seiner Kunden vollauf erfüllt. Bauteilgenauigkeiten von 2 bis 3 µm sind problemlos zu verwirklichen. Oberflächengüten bis Ra 0,1 µm bewältigt die MV1200S in Marigny mit Hilfe des integrierten Feinschlichtgenerators.

Eine hohe Bearbeitungsgeschwindigkeit war für Thiervoz zunächst nur unbedeutend. Die Bearbeitungsprozesse kann er unbeaufsichtigt ablaufen lassen. Deshalb produziert er auch über Nacht und in Wochenenden hinein. Das schafft produktive Zeiten, um Werkstücke termingerecht fertigzustellen. „Die Drahterodiermaschinen von Mitsubishi Electric arbeiten äusserst zuverlässig. Dafür sorgt auch die automatische Drahteinfädelung. Man kann sich vollauf darauf verlassen, dass die Maschine bei einem Drahtbruch den Prozess innerhalb kürzester Zeit automatisch wieder aufnimmt“, berichtet Thiervoz. Aufgrund seiner Arbeitsweise erkannte er erst nach einigen Wochen, dass die Drahterodiermaschine von Mitsubishi Electric auch deutlich schneller als die Maschinen von Wettbewerbern arbeitet, die er aus seiner ehemaligen Tätigkeit kannte. Damit erschließen diese Drahterodiermaschinen einen zusätzlichen wirtschaftlichen Vorteil. Dies betrifft insbesondere das Fertigen in Serien.

Wechselseitiges Vertrauen: Frédéric Thiervoz (l.) im Gespräch mit Jérôme Picca.

Wegen der höheren Bearbeitungsgeschwindigkeit kann Thiervoz eine größere Anzahl kleinerer Bauteile auf größeren Platten schachteln. Diese bearbeitet die MV1200S dann über Nacht fertig. Bei größeren Geometrien bewältigt die Maschine mitunter drei anstelle der erwarteten zwei Bauteile innerhalb einer Schicht. „Obwohl zunächst unbeachtet, sorgen die Drahterodiermaschinen von Mitsubishi Electric für einen zusätzlichen Vorteil. Sie arbeiten nicht nur genauer und zuverlässiger, sondern auch schneller. Davon profitiere ich zum einen durch den Kostenvorteil, zum anderen durch die höhere Flexibilität. Innerhalb einer gegebenen Zeit kann ich nunmehr mehrere unterschiedliche Bauteile fertigstellen“, hebt Thiervoz hervor. Zu hoher Wirtschaftlichkeit trägt darüber hinaus die Energieeffizienz der Maschinen der Reihe MV1200 bei. Wie Thiervoz nach einigen Monaten Betrieb der Drahterodiermaschinen bestätigen kann, benötigen sie bis zu 30 Prozent weniger Energie als Maschinen des Wettbewerbs.

Mit der Investition in die MV1200S ist Thiervoz rundum zufrieden. Deshalb hat er im April 2017 eine zweite Drahterodiermaschine von Mitsubishi Electric, eine MV1200R, beschafft. Wie er sagt, erfüllen diese zwei Maschinen nunmehr sämtliche unterschiedlichen Forderungen hinsichtlich Genauigkeit, Bauteilabmessungen und kurzer Bearbeitungszeiten. „Diese Drahterodiermaschinen tragen entscheidend dazu bei, dass ich eine großes Spektrum an Aufträgen bearbeiten kann. Mit ihrer hohen Prozesssicherheit und Bearbeitungsgeschwindigkeit sorgen sie zudem dafür, dass ich wirtschaftlich arbeite“, sagt Thiervoz. Das Vertrauen, das er in die Technologie von Mitsubishi Electric gesetzt hat, sieht er damit vollauf bestätigt. Mit diesen Drahterodiermaschinen kann er täglich beweisen, dass es sich für seine Kunden lohnt, auf seine Leistungen zu vertrauen. Wie Thiervoz zusammenfasst, basiert anhaltender Erfolg vor allem auf wechselseitigem Vertrauen.

{%CAPTION%}

Name und Sitz des Unternehmens:

ALL EROSION

Frankreich

Gründungsjahr:

2016

Geschäftsführer:

Frédéric Thiervoz

Mitarbeiterzahl:

1

Kerngeschäft:

Fertigung hochwertiger Präzisionsteile für Werkzeug- und Formenbau, Automotive, Elektrik, Elektronik und Feinwerktechnik aus harten Werkstoffen

All Erosion

ZI Les Grives 185 bis

Rue de la Plaine

74150 Marigny-Saint-Marcel

Frankreich

Fon : +33 (0)4 50 45 43 99

Ein Ferienjob in der Formenbauwerkstatt beim Sportgerätehersteller SALOMON.

Fortlaufend neue Technologien zu erlernen und in meinem Unternehmen zu integrieren. Dabei ebenso die menschlichen Beziehungen mit meinen Kunden zu erhalten und zu verbessern.

Für mich hat sich mit neuen CAM-Systemen und den zwei Drahterodiermaschinen von Mitsubishi Electric alles verändert. Ich konnte meine Herstellungsprozesse optimieren und meine Fertigungskapazitäten erhöhen.

Ich möchte weiterhin die Arbeitsphilosophie beibehalten, in der die Qualität der Arbeit und die menschlichen Beziehungen an erster Stelle stehen.

Die Gründung und die erfolgreiche Arbeit mit meinem Unternehmen ALL EROSION.

Ich brauche regelmäßige körperliche Betätigung. Ich gehe in die Berge wandern und ich fahre Ski.

Ehrlichkeit und Aufrichtigkeit.

Ich stelle mechanische Präzisionsteile her.

Geschäftsführer

All Erosion

Frédéric Thiervoz Geschäftsführer

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com