Die im Norden der Metropolregion Hamburg angesiedelte Kreyenberg GmbH fertigt Werkstücke mit höchsten Qualitäts- und Genauigkeitsansprüchen. Gravierende Maßstäbe setzten hier die Hauptauftraggeber aus der Medizintechnik. Um diesen Anforderungen auch längerfristig zu genügen, entschied man sich 2017, den Maschinenpark um zwei neue Erodieranlagen zu erweitern: eine MV2400R und eine EA28V Advance.

„Tradition trifft Moderne“ – Mitsubishi Electric Erodieranlagen steigern Präzision und Performance.

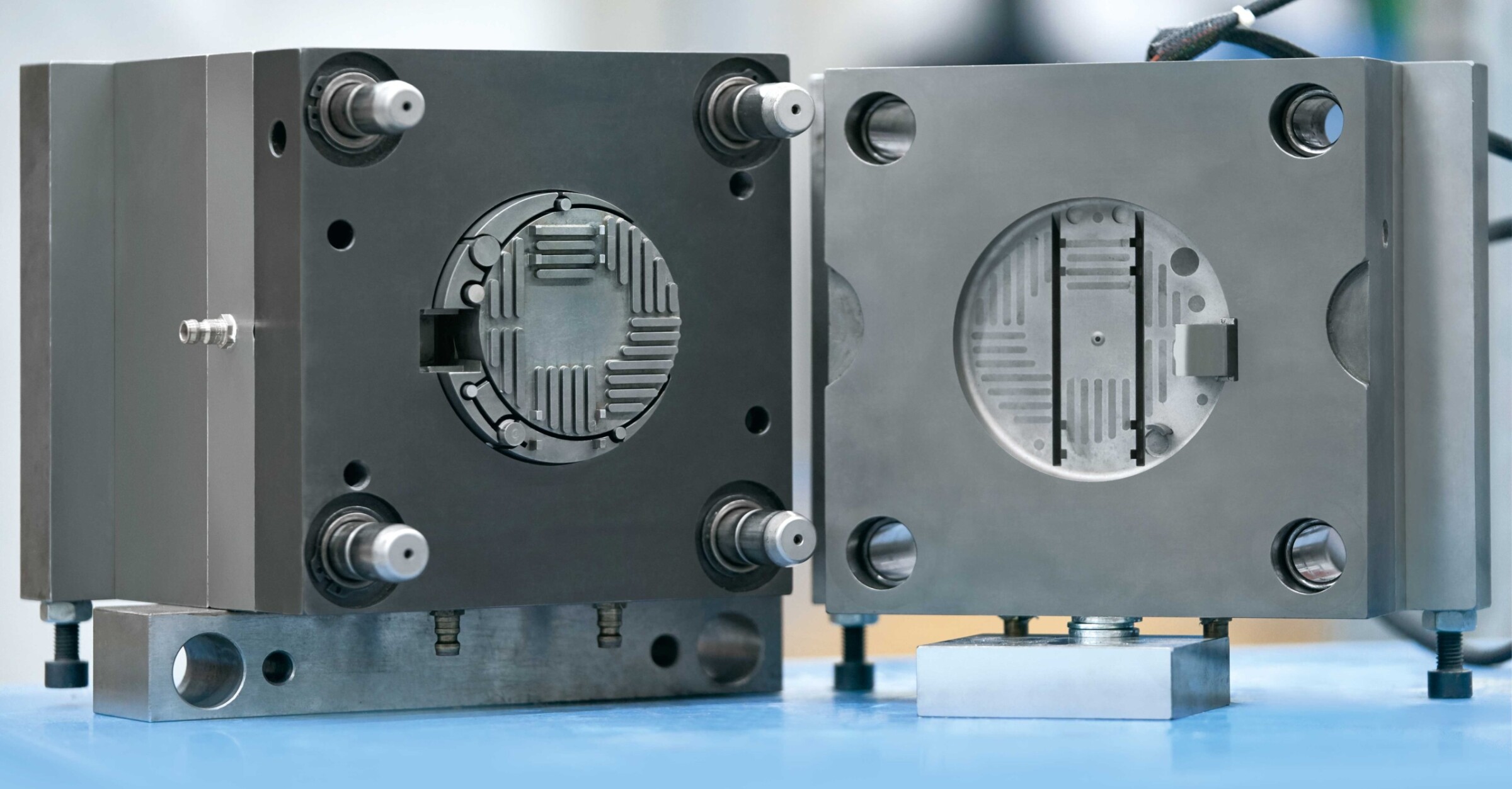

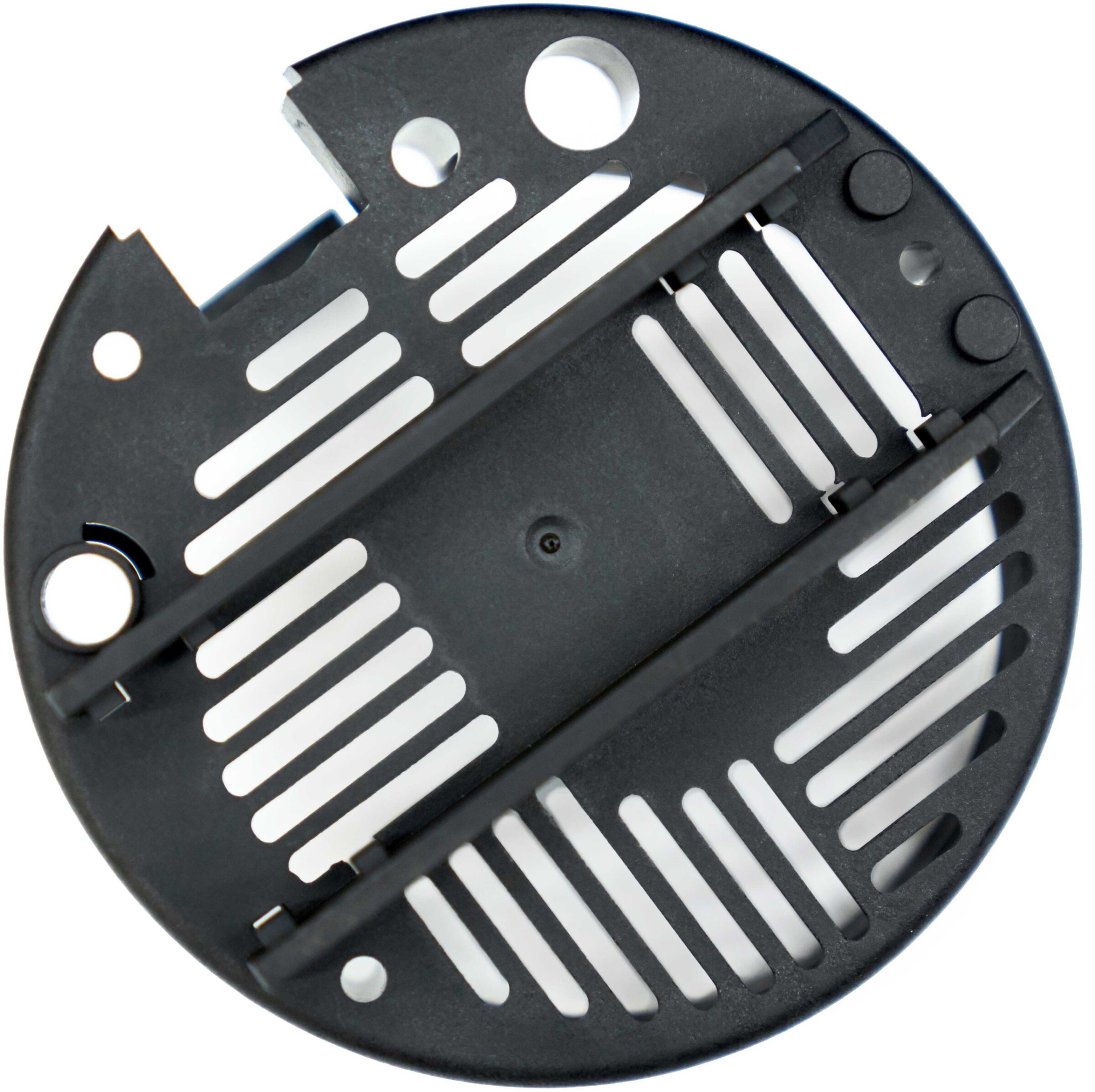

Die Kreyenberg GmbH mit Sitz in Norderstedt ist ein modernes und zugleich traditionsreiches Familienunternehmen in vierter Generation. Mit dem Credo „Von der Idee bis zum fertigen Produkt“ leiten die Geschäftsführer Clemens Kreyenberg, sein Sohn Jöran Kreyenberg und Jörg Radzuweit die Geschicke des Unternehmens. Der Hersteller bietet die komplette Dienstleistung unter Berücksichtigung von kurzfristigen und flexiblen Lieferterminen. Die Auftraggeber kommen unter anderem aus der Medizintechnik, dem Maschinenbau, der Luft- und Raumfahrt sowie auch der Leuchtenindustrie. Allerdings hat sich im Laufe der Jahre das Marktsegment der medizinischen Gerätetechnik (Klemmen, Schnittblöcke zur präzisen Skalpellführung oder Implantate zur Fixierung) zu einem deutlichen Schwerpunkt entwickelt. Generell versteht sich das Unternehmen als Partner für CNC-Fertigung, Baugruppenfertigung, Montage, Kunststoffspritzguss, MIM-Fertigung, Werkzeugbau, Blechbearbeitung und Langdrehen. Im Jahr 1988 trat Clemens Kreyenberg in den Betrieb ein. In den darauffolgenden Jahren hielt die Erodiertechnologie Einzug im Unternehmen. Denn die herkömmliche Zerspanung von sehr komplexen und filigranen Teilen mit komplizierten Konturen, Durchbrüchen, kleinsten Radien sowie besonderen Oberflächengüten gestaltete sich teilweise sehr schwierig. Der Einsatz von erodierten Formen aus widerstandsfähigem, hochlegiertem Werkzeugstahl bietet erhebliche wirtschaftliche Vorteile: geringer Materialverlust, langfristig konstante Produktqualität und schnelle Produktionszyklen. Zunächst wurde der Maschinenpark um eine Senkerodieranlage erweitert, und etwas später hat sich auch das Drahterodieren erfolgreich zur Umsetzung anspruchsvoller Aufgabenstellungen etabliert.

{%CAPTION%}

„Generell nehmen die Ansprüche in Bezug auf Funktionalität, Präzision und Qualität kontinuierlich zu. Hinzu kommt von Seiten der Kunden der Wunsch, ihre Produktivität zu steigern. Daher sind sie bestrebt, in kürzeren Produktionszeiten die Ausbringungsmenge ihrer Produkte deutlich zu erhöhen, indem unter anderem die eingesetzten Formen über mehr Kavitäten verfügen. Dabei spielen Oberflächenbeschaffenheit, Parallelität, Konturentreue sowie Koniken eine große Rolle. Hierzu bedarf es einer entsprechenden Maschinenperformance, einem hinreichenden Bedienungskomfort und großer Zuverlässigkeit. Vor diesem Hintergrund setzte sich Kreyenberg das Ziel, dem Kunden „Alles aus einer Hand“ zu bieten sowie auf diesem Sektor für technische Beratung, Prüfung auf Machbarkeit, Prototypen- und Mustererstellung weiterhin attraktiv zu sein.

{%CAPTION%}

„Um die Anforderungen unserer Auftraggeber optimal zu erfüllen, haben wir im Werkzeugbau geschlossene Prozessketten konzipiert, beginnend mit der Konstruktion, über den CAD/CAM-Bereich bis hin zur NC-gestützten Fertigung und Qualitätssicherung. Innerhalb des Werkzeugbaus ist der Bereich Initialisierung angesiedelt. Hier nehmen sich arbeitsteilig organisiert erfahrene Ingenieure, NC-Programmierer, Facharbeiter wie Zerspanungstechniker, Erodierer und Formenbauer der komplexeren Aufgabenstellungen an und setzen ebenfalls entsprechende CNC-Bearbeitungszentren und Erodieranlagen ein“, schildert Clemens Kreyenberg. Im letzten Quartal 2016 wurde bei einer Bestandsaufnahme von der Geschäftsleitung beschlossen, jeweils in eine Draht- sowie Senkerodiermaschine neuester Technologie nachhaltig zu investieren. Im Bereich der Drahterosion sollte die Bearbeitung größerer Werkstücke bzw. die Mehrfach-Aufspannung kleinerer Teile ermöglicht werden. Im Rahmen des Senkerodierens bestand der Wunsch, für die Herstellung von Spritzgusswerkzeugen über einen größeren Arbeitsraum zu verfügen. Hinzu kam das Ziel, die Oberflächengüte der Werkstücke zu verbessern und den Elektrodenverschleiß deutlich zu senken.

{%CAPTION%}

Nach einer ausführlichen Marktrecherche fiel die Entscheidung wiederum zugunsten von Mitsubishi Electric aus. Doch nicht ohne sich eingehend von der Leistungsfähigkeit der in Frage kommenden Maschinen in Ratingen zu überzeugen. „Dass wir heute – besser gesagt, schon seit geraumer Zeit – Erodieranlagen von Mitsubishi einsetzen, beruht auf sehr positiven Erfahrungen hinsichtlich Präzision, Performance, Zuverlässigkeit sowie einfacher Bedienung und geringem Wartungsaufwand“, ergänzt Jöran Kreyenberg.

Die Aufstellung der Drahterodieranlage MV2400R und der Senkerodieranlage EA28V Advance erfolgte im Frühjahr 2017. Bereits nach zwei Tagen ließen sich die Maschinen in den betrieblichen Workflow voll integrieren. Im Vergleich zu den Vorgängermaschinen lassen sich durchaus bis zu 30 % höhere Bearbeitungsgeschwindigkeiten erzielen. Der Grundkurs zur optimalen Bedienung dieser Anlagen nahm jeweils eine knappe Woche im Schulungs-Center von Mitsubishi Electric in Ratingen in Anspruch. Darüber hinaus führen die nochmals verbesserte intuitive Benutzeroberfläche, das ’Learning-by-Doing’, der Austausch mit der Hotline und gegebenenfalls die Teilnahme an bestimmten Workshops zu einem professionellen Handling.

{%CAPTION%}

Die neue Drahterodieranlage MV2400R hat die beiden Vorgängermaschinen FA20-S Advance, ebenfalls von Mitsubishi Electric, hinsichtlich Präzision, innovativer Technologien, Durchsatz und Energieeffizienz abgelöst. Eine der Vorgängermaschinen wurde veräußert und die verbliebene Anlage kommt zum Einsatz für Werkstücke, die bereits seit Jahren Bestandteil des Auftragvolumens sind. Ferner steht sie bereit, wenn ihr Leistungsvermögen den jeweiligen auftragsbezogenen Genauigkeitsanforderungen genügt.

Sehr komfortable und intuitive Bedienung.

„In erster Linie verwenden wir 0,25 mm Messingdrähte. Stillstandzeiten bedingt durch Drahtabriss gehören zur Vergangenheit“, berichtet Cathérine Knobloch aus dem Fachbereich Erodiertechnik. Sie betreut seit Mitte 2016 den Erodierbereich im Hause Kreyenberg. „Neben den diversen technischen Features der MV2400R hat die automatische Drahteinfädelung für uns einen sehr hohen Stellenwert. Als besonders vorteilhaft hat sich dies bei hohen und unterbrochenen Werkstücken erwiesen. Wird zum Ende des Einschichtbetriebs erkennbar, dass noch eine passende Bearbeitung aufgrund von Verzögerungen oder unseres 48-Stunden-Services Sinn macht, lassen sich personalfreie Schichten über Nacht oder übers Wochenende realisieren.“

{%CAPTION%}

„Standardmäßig können wir Koniken im Winkel von 15 Grad schneiden, doch legten wir Wert darauf, auch hier die Maschinenleistung aufzustocken. Mit Angle Master II sind wir nun in der Lage, auch 45°-Koniken zu erstellen. Weiterhin wissen wir auch die Corehold-Technologie zu schätzen“, erklärt Jöran Kreyenberg. Denn wenn mehrere Ausfallteile entstehen, lassen sich diese während der Bearbeitung mit Haltebrücken sichern. Auf diese Weise können beispielsweise viele Durchbrüche vorgeschruppt, die Ausfallteile in einem einzigen Vorgang entfernt werden und anschließend einen Nachschnitt erhalten. Mit der MV2400R lassen sich derartige Fertigungsschritte auch als „Langläufer“ über Nacht oder übers Wochenende ohne manuellen Eingriff durchführen. „Die erzielbaren Vorteile, besonders die Reduzierung der Maschinenlaufzeit, wurden bei einem über einen Monat dauernden Auftrag zur Fertigung von Werkstücken mit fast 200 Ausfallteilen deutlich“, fügt Cathérine Knobloch hinzu.

Erwartungen wurden voll erfüllt.

Mit diversen Eingabemasken, Symbolen und Hilfestellungen gestaltet sich die intuitive Bedienung der neuen Drahterodiermaschine sehr komfortabel. Die Werkstückeinrichtung wird mit 3D-Ansichten auf dem Touchscreen an der Maschine unterstützt. Weiterhin wird durch das Ausmessen der Werkstückoberfläche mittels eines Messtasters der Neigungswinkel des Drahtes automatisch kompensiert und an die genaue Werkstücklage angepasst.

{%CAPTION%}

Eine erste Zwischenbilanz ergab eine Reduzierung der Bearbeitungszeiten, der Betriebsmittel wie Erodierdraht, Deionisierharz und Filterpatronen sowie des Energieverbrauchs. Sollte zum Beispiel in einer personalfreien Schicht die Bearbeitung nicht eine ganze Nacht benötigen, schaltet die Maschine nach Fertigstellung alle Bereitschaftssysteme auf den „Sleep Mode“ herunter. Dieser Vorgang senkt den ohnehin schon aufgrund der neuen Generatortechnologie optimierten Energieverbrauch nochmals.

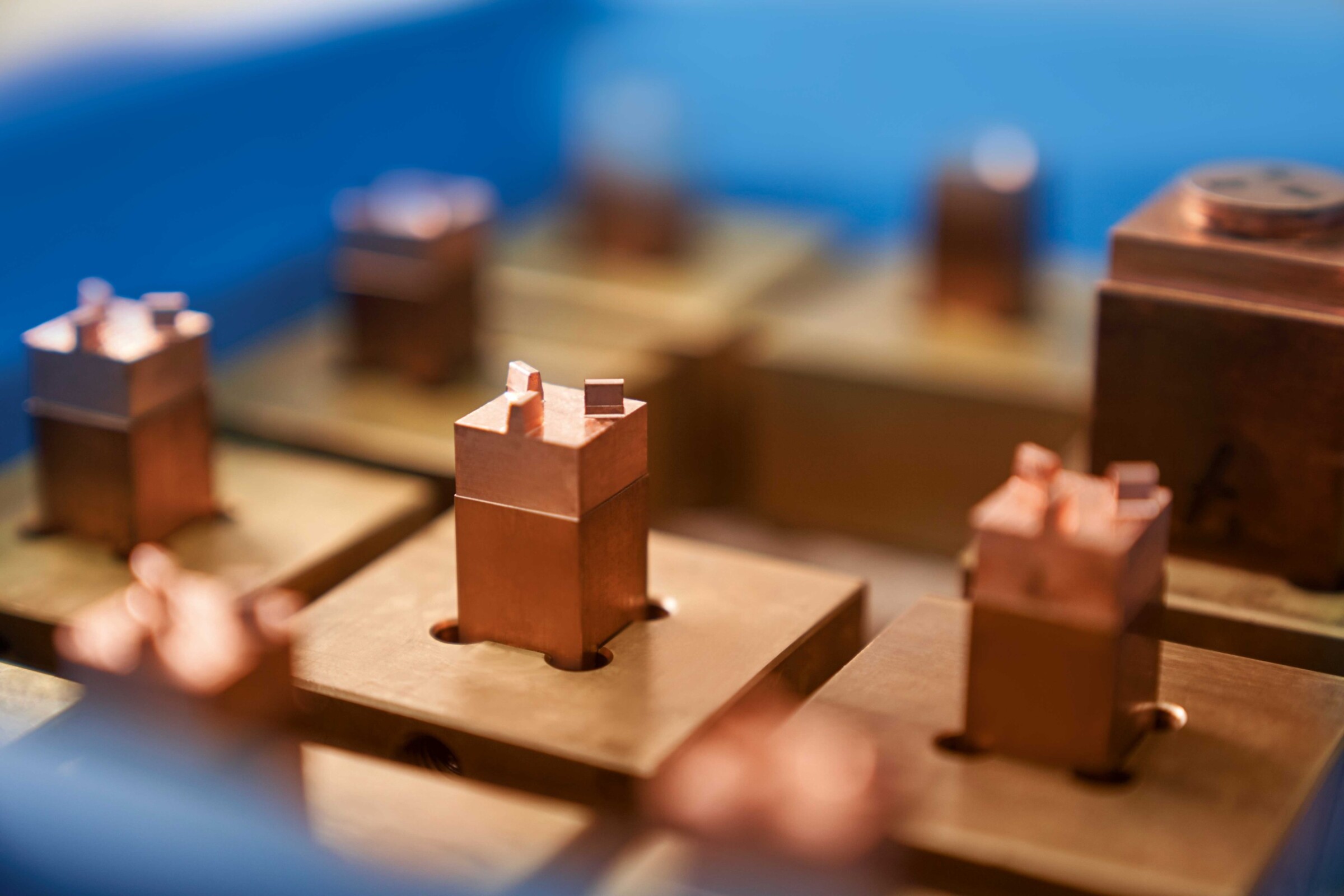

„Nachdem lange Zeit das Senkerodieren etwas in den Hintergrund trat, spielt dieses Erodierverfahren heute durchaus wieder eine zentrale Rolle bei uns im Werkzeugbau. Wobei wir im Prinzip nur noch Graphit-Elektroden einsetzen. Der Grund ist, dass sie sich in relativ kurzen Zykluszeiten sehr präzise produzieren lassen und extrem verschleißarm sind. Zu ihrer Herstellung dient eine speziell für die Fertigung dieser Graphit-Elektroden ausgestattete 5-achsige-HSC Fräsmaschine“, berichtet Clemens Kreyenberg. „Die mit neuester Technologie ausgestattete Senkerodieranlage EA28V stellt uns sowohl eine hinreichende Vielfalt an Funktionen als auch beachtliche Performance, einschließlich der Berücksichtigung ökonomischer, ergonomischer und umweltschonender Aspekte, zur Verfügung.“ Beispielsweise zeigte sich bei der Bearbeitung eines Werkstücks, welches schon seit Jahren im Kundenauftrag gefertigt wird, eine wesentliche Verkürzung der Bearbeitungszeit. Startete man seinerzeit die Bearbeitung am Freitagnachmittag, so erfolgte die Fertigstellung am Montagnachmittag. Heute hingegen ist das Werkstück schon am Sonntagmorgen fertig – zugestanden, die ältere Maschine entstammte der Generation zum Millenniumswechsel.

{%CAPTION%}

„Dass wir heute, besser gesagt, schon seit geraumer Zeit Erodieranlagen von Mitsubishi Electric einsetzen, beruht auf sehr positiven Erfahrungen hinsichtlich Präzision, Performance, Zuverlässigkeit sowie einfacher Bedienung und geringem Wartungsaufwand.“

Zur Steigerung der Produktivität und der Flexibilität der Bearbeitungssequenzen auf der Maschine kommt ein 20-fach-Elektrodenwechsler zum Einsatz. Außerdem steht ein Feinschlicht-Generator zur Verfügung. Die im Standard enthaltene hochpräzise C-Achse sorgt dafür, dass sich CNC-integriert Simultanbearbeitungen sowie höchst präzise Positionierungen der Elektrode vornehmen lassen.

{%CAPTION%}

Eine schnelle und flexible Arbeitsplanung sowohl unmittelbar an der MV2400R als auch an der Senkerodieranlage EA28V ermöglicht die von Mitsubishi Electric entwickelte Software „Jobplaner“. Diese integrierte und kundenspezifisch anpassbare Auftragsplanung vermag mehrere Bearbeitungsprogramme bzw. Aufträge effizient zu verwalten – ohne dem Bedienungspersonal Programmierkenntnisse abzuverlangen. Neue Jobs können während der Bearbeitung hinzugefügt werden. Durch einfache Zuordnung von Prioritäten kann auf veränderte Anforderungen, etwa aufgrund eines Eilauftrags, in der Bearbeitungssequenz reagiert werden. Sollte es erforderlich sein, lässt sich ein laufender Bearbeitungsprozess unterbrechen und automatisch wird der aktuelle Status abgespeichert. Dieser steht nach Erledigung eines eingeschobenen Auftrags oder Eingriffs umgehend zur Fortsetzung der vorherigen Bearbeitung zur Verfügung. Gegebenenfalls lassen sich sehr anschaulich über konfigurierbare Bearbeitungsparameter Auskünfte über Status und Fertigungszeiten der Bearbeitungen sowie Betriebsmittelverbrauch und Wartungsbedarf abrufen.

{%CAPTION%}

„Die mit neuester Technologie ausgestattete Senkerodieranlage EA28V stellt uns sowohl eine hinreichende Vielfalt an Funktionen als auch beachtliche Performance zur Verfügung.“

Sollten Störungen auftreten, erscheinen unmittelbar entsprechende Meldungen auf dem Display. Ein zusätzliches Fenster liefert dem Bediener eine Problemanalyse sowie Hinweise auf zu ergreifende Maßnahmen. Selbst komplizierte Bearbeitungsschritte lassen sich in 3D kontrollieren. Die erworbenen Zusatzoptionen mcAnywhere Contact und Control bewirken einerseits im Störungsfall das automatische Versenden entsprechender, standardisierter Kurznachrichten an frei definierbare Mobilrufnummern. Andererseits ermöglicht „Control“ über iPad oder Laptop einen Remote-Zugriff auf die Maschine zur komfortablen Überwachung kritischer Bearbeitungen sowie die Aufschaltung eines Mitsubishi Electric Technikers zwecks Hilfestellung.

V. l. n. r. n.: Cathérine Knobloch, Jöran Kreyenberg und Clemens Kreyenberg

„Wir verzeichnen sowohl für die neue Draht- und ebenfalls für die neue Senkerodiermaschine eine bemerkenswerte Steigerung von Präzision, Qualität und Performance im Hinblick auf hohe Zuverlässigkeit sowie merkliche Senkung der Material- und Betriebskosten. Kurzum, unsere Erwartungen wurden voll erfüllt“, resümiert Clemens Kreyenberg. „In der Resonanz von Seiten der Kunden sehen wir uns bestätigt und können mit großer Funktionsvielfalt und Flexibilität den zukünftigen Herausforderungen zuversichtlich entgegensehen.“

Die Kreyenberg GmbH aus Norderstedt blickt auf eine mehr als sechzigjährige Unternehmenshistorie zurück. Trotz der schwierigen Umstände in der Nachkriegszeit gelang dem aus Riga stammenden deutschen Ingenieur Artur Klemens Kreyenberg 1952, eine Einzelfirma mit einem Service für Leica-Kameras und Mikroskope von Leitz zu gründen. In der Folge entstand ein Lohnfertigungsbetrieb, welchen Anfang der 70er Jahre sein Sohn Klaus übernahm. Er fokussierte das Geschäft auf dem Sektor der professionellen Fotografie mit eigenen Produkten, wie spezielle Projektoren. Mit dem Aufkommen der elektronischen Bildverarbeitung in den Achtzigern richtete sich die Firma konsequent als klassischer CNC-Lohnfertiger mit den Bereichen Werkzeugbau und Kunststoffspritzguss neu aus. Heute steht den Produktionsabteilungen auf 8.000 m² ein Maschinenpark von 80 CNC-Werkzeugmaschinen einschließlich Mehrachs-Bearbeitungszentren sowie diversen konventionellen Werkzeugmaschinen zur Verfügung. Das Unternehmen hat sich mit seiner Kernkompetenz in der Medizintechnik, im Maschinenbau sowie in der Luft- und Raumfahrt weit über die norddeutsche Region hinaus einen Namen gemacht. Die Zertifizierung nach DIN EN ISO 13485 ist Garant für die hohe Qualität und schafft Vertrauen. Hierzu tragen 215 Mitarbeiter einschließlich 30 Auszubildenden mit ihrem Engagement und Know-how wesentlich bei.

Name und Sitz des Unternehmens:

Kreyenberg GmbH

Deutschland

Gründungsjahr:

1952

Geschäftsführer:

Clemens Kreyenberg,

Jöran Kreyenberg,

Jörg Radzuweit

Mitarbeiterzahl:

215

Kerngeschäft:

Kunststoffverarbeitung und Präzisionswerkzeugbau, CNC-Frästechnik in mittleren und großen Serien, Langdrehteile, Dreh- und Frästeile

Kreyenberg GmbH

Oststraße 51

22844 Norderstedt, Deutschland

Fon +49 (0) 40 / 521 967 – 24

Fax +49 (0) 40 / 525 30 71

info@kreyenberg.eu

www.kreyenberg.eu

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com