Multi-Achs-Technologie erweitert Einsatzbereich von Drahterodiermaschinen.

Mit ihrer Multi-Achs- und Spindeltechnologie schlägt die ITS-Technologies ein neues Kapitel bei präzisen Drahterodierbearbeitungen auf. Mitsubishi Electric hat das Potenzial dieser Technologie sofort erkannt und als erster Partner eine Zusammenarbeit angeboten.

Komplexe Strukturen mit extrem geringen Toleranzen zu bearbeiten, war mit bisherigen Technologien kaum möglich. Die ITS-Technologies fand jedoch mit ihrer Multi-Achs-Technologie die Lösung: Mit dieser neuen Technik sprengte ITS-Technologies Grenzen, denn das Bearbeitungsspektrum von Drahterodiermaschinen erweiterte sich damit deutlich. Ein großer technologischer Fortschritt. Zudem ermöglicht die ITS-Technik komplexe, kleine Teile in einer Aufspannung zu fertigen sowie die Serienproduktion mit schwer zerspanbaren Werkstoffen. Bei allen Produkten sind die Entwickler bestrebt, nicht nur präzise, sondern auch zeitsparende und kostengünstige Lösungen zu finden.

Trotzdem reagierten Hersteller von Erodiermaschinen auf die Innovation zunächst verhalten. „Als wir den großen Funkenerodiermaschinen-Herstellern unsere innovative Multi-Achs-Technologie 2010 vorgestellt haben, reagierten die meisten Unternehmen recht zurückhaltend“, erinnert sich Geschäftsführer Berthold Brandecker. „Mitsubishi hat das Potenzial unserer Technologie jedoch sofort erkannt und eine Zusammenarbeit angeboten.“ Die Kooperation von Mitsubishi und ITS-Technologies ist insofern für beide Partner eine Win-win-Situation.

Die ITS-Technologies hat ihren Sitz in Oberndorf am Neckar, der High-Tech-Region am Rande des Schwarzwalds. Hier haben Präzision und höchste Qualität bei den angestammten Wirtschaftszweigen, wie etwa Uhren- und Wehrtechnik, bereits eine lange Tradition. Das erst 2010 gegründete Unternehmen ist eine Ausgliederung der ITS Industrie Team Service, eines alteingesessenen Traditionsunternehmens, welches sich auf die Entwicklung und Herstellung von Großmessmaschinen spezialisiert hat. Zudem verantwortet die Firma den weltweiten Service und die Schulung für sämtliche großen Zeiss-Messmaschinen. Dafür wurden eigens in den Firmenräumen Zeiss-Messmaschinen für Lohnmessungen mit Messbereichen bis zu 2,2 m x 3,0 m x 6,0 m installiert.

Die Haltung, höchste Ansprüche an Präzision sowie Qualität zu stellen und diese auch umzusetzen, haben die Mitarbeiter der ITS-Technologies schon im Mutterunternehmen seit jeher verinnerlicht.

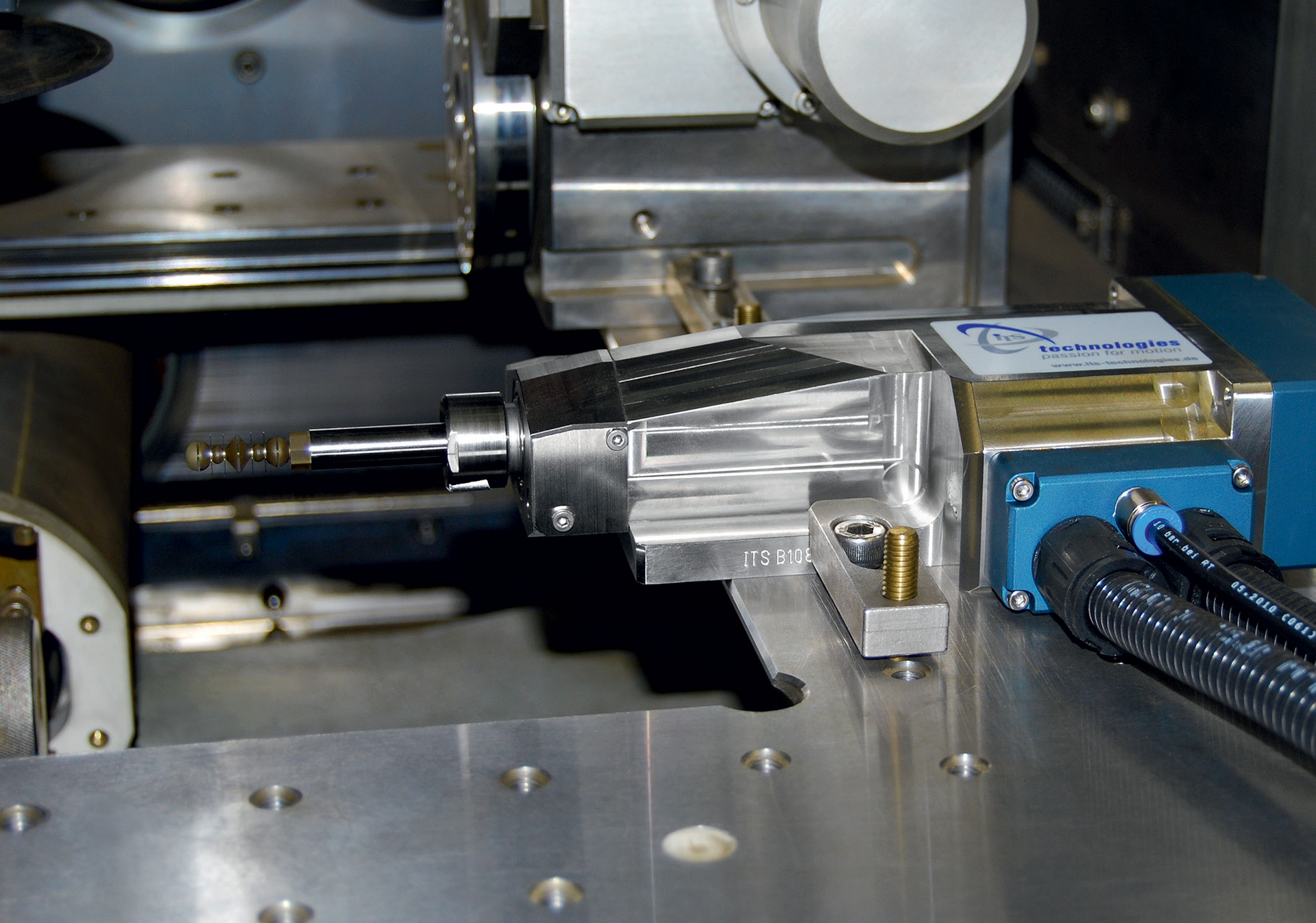

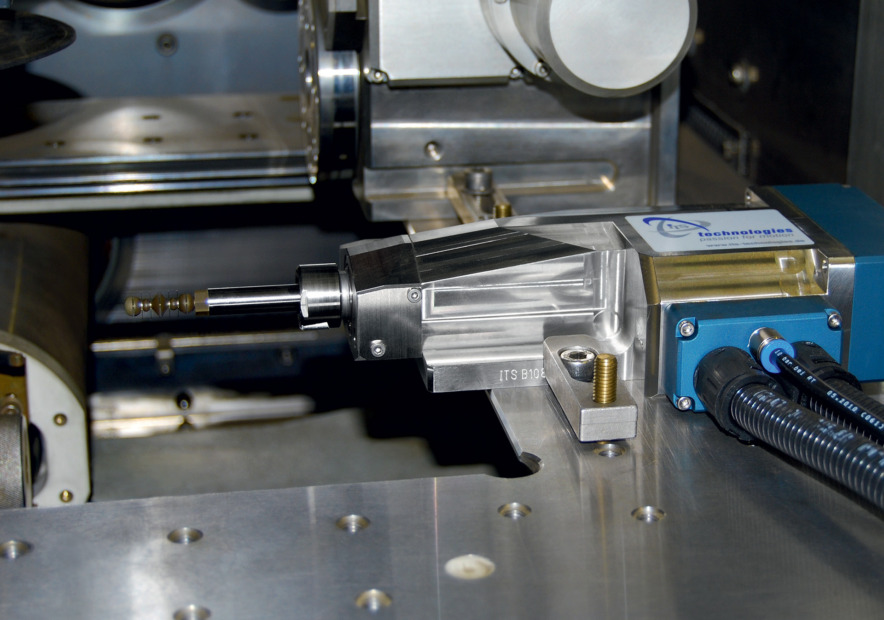

Zielkunden der ITS-Technologies sind die Turbinen- und Pumpenindustrie, die Medizin- und Implantattechnik sowie Hersteller von mikrotechnischen Bauteilen. Deshalb liegt der Schwerpunkt auf der Produktion von Multi-Achs-Systemen sowie von Spindeltechnologien für die Erodier- und Messtechnik. Dazu gehören auch die Modifikationen von Drahterosionsmaschinen sowie der Bau von Sondermaschinen. Spezielle Funkenerosionstechnologien für die Draht-, Senk- und Bohrerosion ergänzen das Leistungsspektrum.

»Mitsubishi hat das Potenzial unserer Technologie sofort erkannt!«

Für die Fertigung hat sich ITS-Technologies exzellente Partner in der Region gesucht, die nur wenige Kilometer vom Firmensitz beheimatet produzieren. Allerdings gibt ITS-Technologies die Endmontage und Qualitätskontrolle nicht aus der Hand, denn nur so lässt sich der hohe Qualitätsstandard halten. Besonderes Augenmerk legen die Mitarbeiter aber auf die Entwicklung innovativer Technologien. Um beispielsweise mit den eigens entwickelten Multi-Achsen noch mehr Genauigkeit zu erzielen, experimentiert ITS-Technologies mit neuen Steuerungstechnologien, die simultan bis zu sieben Achsen beherrschen können. Großen Wert legt das Unternehmen dabei auf eine aktive Prozessunterstützung.

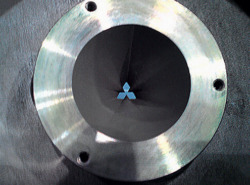

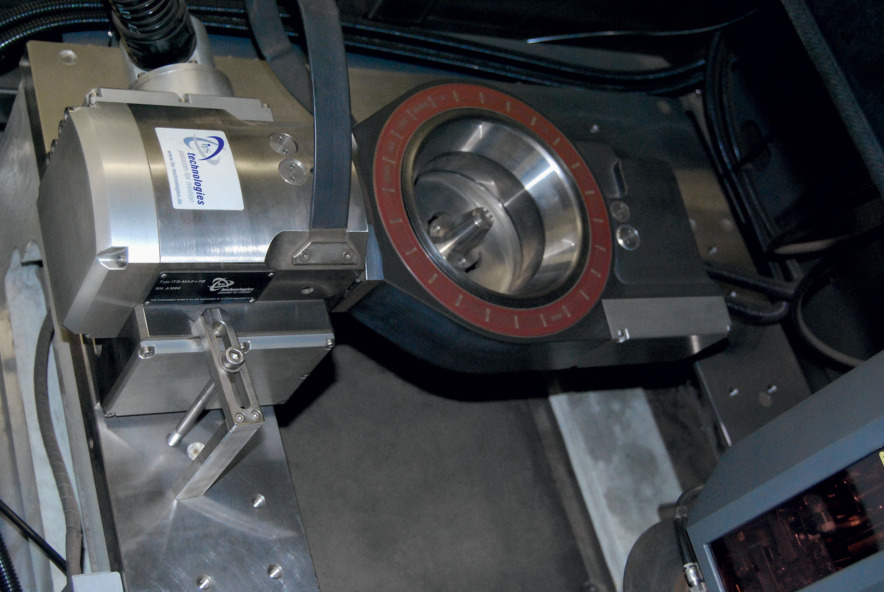

Ein absolutes Novum ist die Hohlachse MA2-i-115. Sie revolutioniert vor allem die mehrachsige Bearbeitung beim Drahtschneiden. Mit dieser neuen Technologie können Teile mit extrem kleinen Baumaßen in unterschiedlichen Winkeln sowie kleine Bauteile mit einem zweiachsigen Rundteiltisch bearbeitet werden. Dabei lassen sich in einer Aufspannung mehrere Seiten bearbeiten.

Waren bisher die Grenzen bei Durchmessern von 100 mm erreicht, bietet die Hohlachse mit Innenöffnung jetzt eine perfekte Lösung an. Das Prinzip ist dabei genial einfach und liegt in der Umkehr der bisherigen Bauform einer Multi-Achse, wie sie in der Drahterosion zum Einsatz kommt. Bei herkömmlichen Multi-Achsen gibt der Durchmesser der Planscheibe die Grenzen der Bearbeitungsmöglichkeit vor.

Die Mikrospindel kann Stäbe mit einem Durchmesser von bis zu 10 mm aufnehmen und im Rundlauf auf 1 µm genau bearbeiten.

Die Bearbeitung kann immer bei senkrecht stehendem Draht erfolgen.

Die neue ITS-Hohlachse kommt ohne Planscheibe aus. An ihrer Stelle verfügt sie über eine durchgehende Öffnung von 115 mm Durchmesser. Darin lassen sich unterschiedliche Spannsysteme für die zu bearbeitenden Teile integrieren. Legt man die Teileaufnahme klug aus, wie bei der MA2-i-115, lassen sich damit auch Bauteile mit Durchmessern kleiner als 100 mm bearbeiten. Mit diesem Prinzip ist es möglich, in nur einer Aufspannung bis ins Zentrum zu erodieren.

Als Hohlachse ausgeführt erzeugt ein zweiachsiges System Freiformflächen, die aus der Medizintechnik, der Luft- und Raumfahrt sowie auch aus dem Automotive-Bereich bekannt sind. Probleme mit der Präzision, der Oberflächengüte oder durch mehrfaches Umspannen der Teile sind somit passé. Der große Vorteil dieser Technik: Die Bearbeitung erfolgt immer bei senkrecht stehendem Draht, wodurch immer eine optimale Spülung und höchste Genauigkeit gewährleistet sind.

Die interessierten Mitsubishi-Kunden profitieren bereits heute vom Multi-Achsen-Know-how des Oberndorfer Unternehmens, denn mit diesen Drahterodiermaschinen hat das Unternehmen bisher die umfassendsten Erfahrungen gesammelt und entsprechend viele Projekte realisiert. Eine Mitsubishi NA2400 Essence dient den ITS-Ingenieuren als Versuchs- und Vorführmaschine, an der die neuen Entwicklungen erprobt sowie Achsen weiterentwickelt werden.

Obwohl die NA2400 Essence zu den präzisesten Drahterodiermaschinen am Markt gehört, zeigt die Kombination von NA2400 Essence und dem Multi-Achs-System, dass sich eine noch genauere Bearbeitung erreichen lässt und sich die Einsatzfelder dieser High-End-Maschinen erweitern lassen. Mit den ITS-Multi-Achsen lassen sich Werkstücke im Erodierprozess frei positionieren, sodass die Bearbeitung immer bei senkrecht stehendem Draht und bester Spülung erfolgt – eine wichtige Voraussetzung für höchste Genauigkeit.

Noch ist das Team um die beiden Geschäftsführer Jörg Springmann und Jochen Hipp mit fünf Mitarbeitern überschaubar. Aber das soll sich recht bald ändern. „Unser Ziel ist es, in fünf Jahren alle europäischen Erodiermaschinenhersteller mit unserer Technologie zu erreichen“, so unisono die beiden Managing Directors.

Vorteile Multi-Achs-Technologie:

Die drei geschäftsführenden Gesellschafter der ITS Jörg Springmann, Jochen Hipp, und Berthold Brandecker (v.l.).

Für ein junges Unternehmen mit begrenzten Ressourcen wäre dieser Zeitplan kaum zu realisieren. In der strategischen Partnerschaft mit dem etablierten Unternehmen ITS Industrie Team Service lassen sich viele Faktoren jedoch gemeinsam vorteilhaft nutzen. Durch die Kooperation entstehen Synergien in den Bereichen Administration und Logistik, außerdem im Einkauf, in der Qualitätssicherung und nicht zuletzt in Montage und Service. Um neue Anwendungsbereiche für das achserweiterte Erodieren zur Serienreife zu entwickeln, arbeitet ITS-Technologies zudem u. a. mit dem Institut für Mikrotechnik in Mainz (IMM) zusammen.

Große Ziele brauchen auch einen entsprechenden Raum. Noch teilen sich die ITS-Technologies die Räume mit dem Partnerunternehmen ITS Industrie Team Service. Allerdings nur noch für kurze Zeit, denn die Industrie Team Service baut noch in diesem Jahr am Rande von Oberndorf eine moderne Fertigungsstätte.

Nach dem gelungenen Start der partnerschaftlichen Zusammenarbeit mit Mitsubishi, blickt ITS-Technologies hinsichtlich der erfolgreichen Vermarktung ihrer innovativen Technologie sehr optimistisch in die Zukunft.

ITS-Technologies GmbH & Co. KG Teckstrasse 13 78727

Oberndorf Deutschland

Tel +49 . 7423 . 8767 36

Fax +49 . 7423 . 8767 23

info@its-technologies.de

www.its-technologies.de

Felder die mit einem * markiert sind, sind Pflichtfelder.

Mitsubishi Electric Europe B.V.

Deutsche Niederlassung

Mitsubishi-Electric-Platz 1

D - 40882 Ratingen

Vertrieb

Tel.: +49 (0)2102 / 486 - 6120

edm.sales@meg.mee.com

Service

Tel.: +49 (0)2102 / 486 - 7600

edm.hotline@meg.mee.com

Anwendungen

Tel.: +49 (0)2102 / 486 - 7700

edm.applikation@meg.mee.com

Ersatzteile

Tel.: +49 (0)2102 / 486 - 7500

edm.parts@meg.mee.com